在當(dāng)今電子制造業(yè)飛速發(fā)展的時代,印刷電路板(PCB)作為電子設(shè)備的核心組件,其表面處理工藝不僅直接影響產(chǎn)品的性能和可靠性,還關(guān)乎環(huán)境保護和可持續(xù)發(fā)展。隨著全球環(huán)保法規(guī)的日益嚴(yán)格和消費者對綠色產(chǎn)品的需求增長,PCB環(huán)保表面處理工藝已成為行業(yè)熱點。本文將從工藝角度深入探討PCB環(huán)保表面處理的基本概念、主要技術(shù)、應(yīng)用優(yōu)勢以及未來趨勢,幫助讀者全面理解這一綠色制造的關(guān)鍵環(huán)節(jié)。

PCB表面處理工藝是指在PCB制造過程中,對銅箔表面進行涂層或處理,以保護電路免受氧化、提高焊接性能并確保長期穩(wěn)定性。傳統(tǒng)的表面處理工藝,如熱風(fēng)整平(HASL)和使用含鉛焊料,雖然成本較低且技術(shù)成熟,但往往涉及有害物質(zhì)如鉛、鹵素和揮發(fā)性有機化合物(VOCs),這些物質(zhì)在生產(chǎn)和使用過程中可能釋放到環(huán)境中,造成土壤、水源污染,并危害人體健康。例如,鉛是一種神經(jīng)毒素,長期暴露可能導(dǎo)致兒童發(fā)育障礙和成人健康問題。此外,傳統(tǒng)工藝的能耗高、廢棄物處理困難,加劇了電子垃圾問題。據(jù)聯(lián)合國環(huán)境規(guī)劃署報告,電子垃圾是全球增長最快的廢物流之一,其中PCB處理不當(dāng)會釋放持久性有機污染物,威脅生態(tài)系統(tǒng)。

為應(yīng)對這些挑戰(zhàn),PCB環(huán)保表面處理工藝應(yīng)運而生。這類工藝旨在減少或消除有害物質(zhì)的使用,降低能耗和排放,并提高材料的可回收性。常見的環(huán)保表面處理工藝包括無鉛焊接、有機可焊性保護層(OSP)、浸銀、浸錫以及化學(xué)鍍鎳浸金(ENIG)的環(huán)保改進版本。這些工藝不僅符合歐盟RoHS(限制使用某些有害物質(zhì)指令)和REACH(化學(xué)品注冊、評估、授權(quán)和限制法規(guī))等國際標(biāo)準(zhǔn),還能提升PCB的可靠性和壽命。下面,我們將逐一介紹這些主流環(huán)保工藝的原理、特點和應(yīng)用。

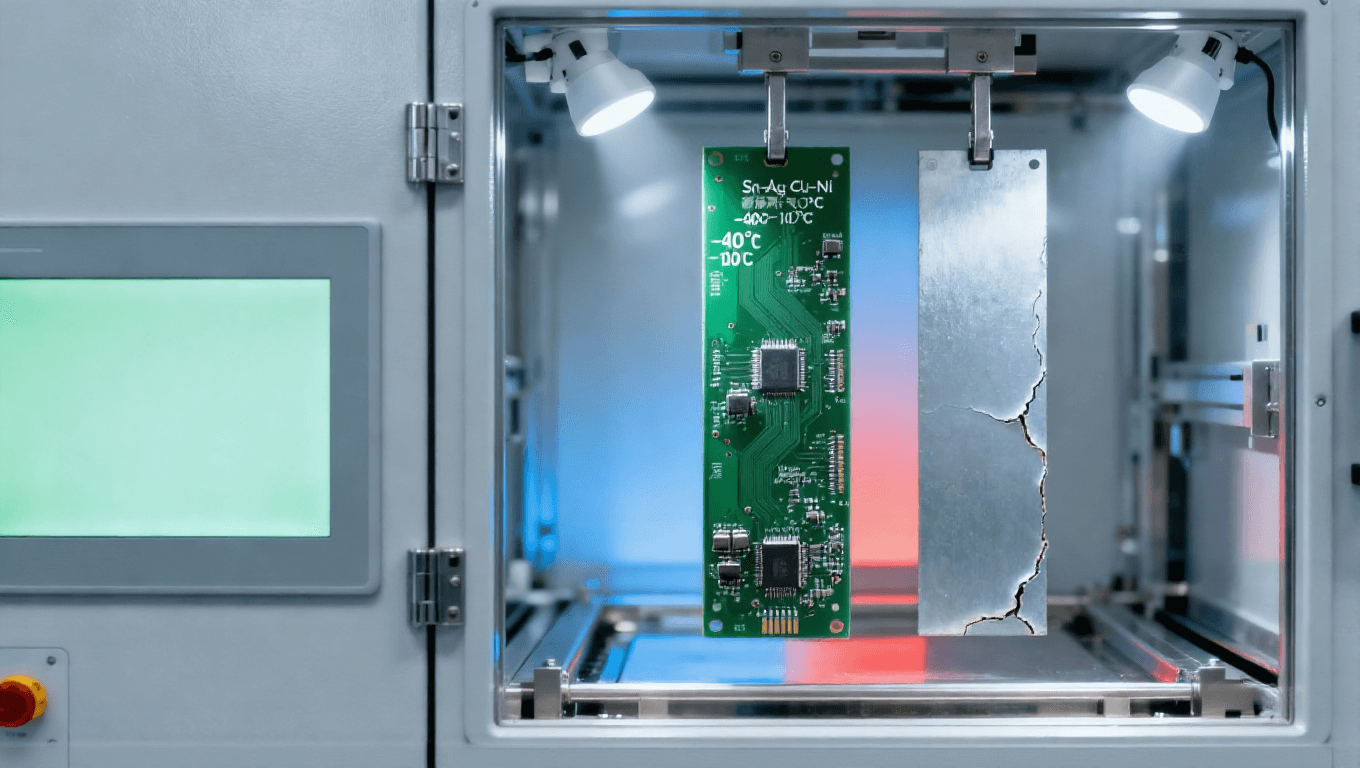

首先,無鉛焊接是PCB環(huán)保表面處理中最基礎(chǔ)的工藝之一。它通過使用錫-銀-銅(SAC)等合金替代傳統(tǒng)鉛基焊料,實現(xiàn)焊接過程的環(huán)保化。無鉛焊接的熔點通常較高(約217°C),這要求優(yōu)化回流焊工藝參數(shù),以避免組件熱損傷。其優(yōu)勢在于顯著減少鉛污染風(fēng)險,同時焊接點強度高、抗疲勞性能好。然而,無鉛焊接也存在挑戰(zhàn),如焊點易產(chǎn)生錫須(tin whiskers),可能導(dǎo)致短路故障。為解決這一問題,行業(yè)開發(fā)了添加劑技術(shù),例如在焊料中加入微量鉍或銻,以抑制錫須生長。實際應(yīng)用中,無鉛焊接已廣泛應(yīng)用于智能手機、汽車電子和醫(yī)療設(shè)備等領(lǐng)域,例如蘋果公司的產(chǎn)品大多采用無鉛工藝,以符合其環(huán)保承諾。

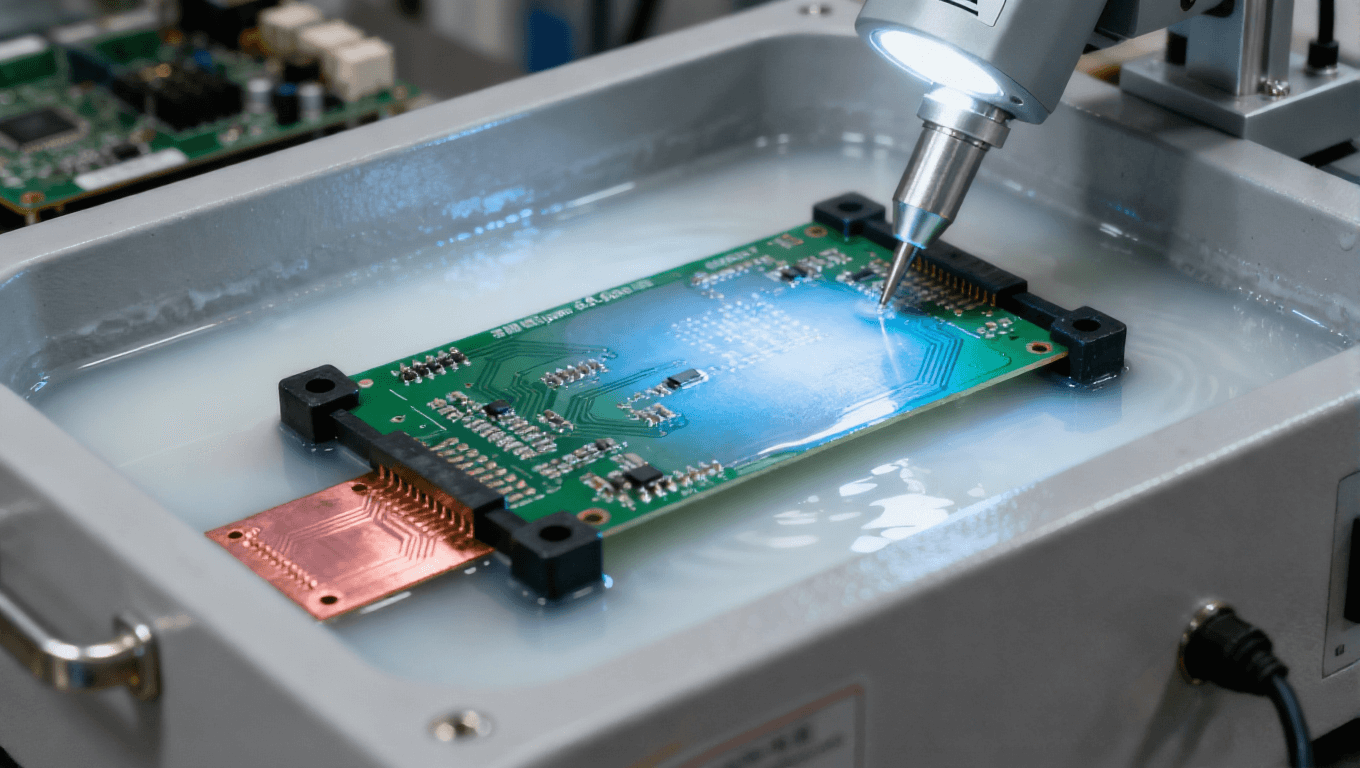

其次,有機可焊性保護層(OSP)是一種以水基有機化合物(如咪唑或苯并三唑)作為保護膜的工藝。OSP通過在銅表面形成一層薄而均勻的膜層,防止氧化并保持可焊性。這種工藝的環(huán)保優(yōu)勢突出:它不使用重金屬,揮發(fā)性有機化合物排放極低,且廢水處理簡單。OSP工藝的厚度通常在0.2-0.5微米,適用于高密度互連(HDI)板,因其不會增加板厚影響精細(xì)線路。但OSP的局限性在于存儲壽命較短(一般3-6個月),且多次回流焊后保護效果可能下降。為克服這些缺點,新一代OSP技術(shù)引入了抗氧化添加劑,并優(yōu)化了涂覆工藝,例如通過控制pH值和溫度,提高膜層的耐久性。在行業(yè)實踐中,OSP常用于計算機主板和通信設(shè)備中,因其成本低且環(huán)保性能優(yōu)異。

第三,浸銀工藝是一種通過化學(xué)置換反應(yīng)在銅表面沉積一層薄銀(通常0.05-0.15微米)的方法。浸銀具有良好的焊接性和導(dǎo)電性,同時銀層能有效抑制枝晶生長,減少電磁干擾。從環(huán)保角度看,浸銀工藝避免了使用氰化物等有毒化學(xué)品,現(xiàn)代浸銀液多采用弱酸基配方,易于生物降解。然而,銀本身是一種貴金屬,開采和回收可能涉及環(huán)境問題,因此行業(yè)正推動使用回收銀或降低銀用量。浸銀工藝的另一個優(yōu)點是適用于高頻電路,但需注意防止銀遷移(silver migration)導(dǎo)致的短路。通過添加抑制劑如硫醇類化合物,可以顯著降低遷移風(fēng)險。在實際應(yīng)用中,浸銀廣泛用于汽車電子和航空航天領(lǐng)域,例如特斯拉的電動汽車PCB就采用了浸銀處理,以提升可靠性和環(huán)保性。

第四,浸錫工藝類似于浸銀,通過化學(xué)方法在銅表面形成錫層(厚度約0.8-1.2微米)。浸錫工藝環(huán)保性強,因為錫無毒且可回收,同時它能提供平坦的表面,適合細(xì)間距元件安裝。但浸錫易產(chǎn)生錫銅金屬間化合物,可能導(dǎo)致焊接脆性,因此工藝控制至關(guān)重要,例如通過添加有機酸調(diào)節(jié)劑來延緩化合物形成。浸錫的另一個優(yōu)勢是成本較低,且與無鉛焊接兼容性好。在行業(yè)應(yīng)用中,浸錫常用于消費電子和照明設(shè)備,例如LED驅(qū)動板的表面處理,既保證了性能又減少了環(huán)境足跡。

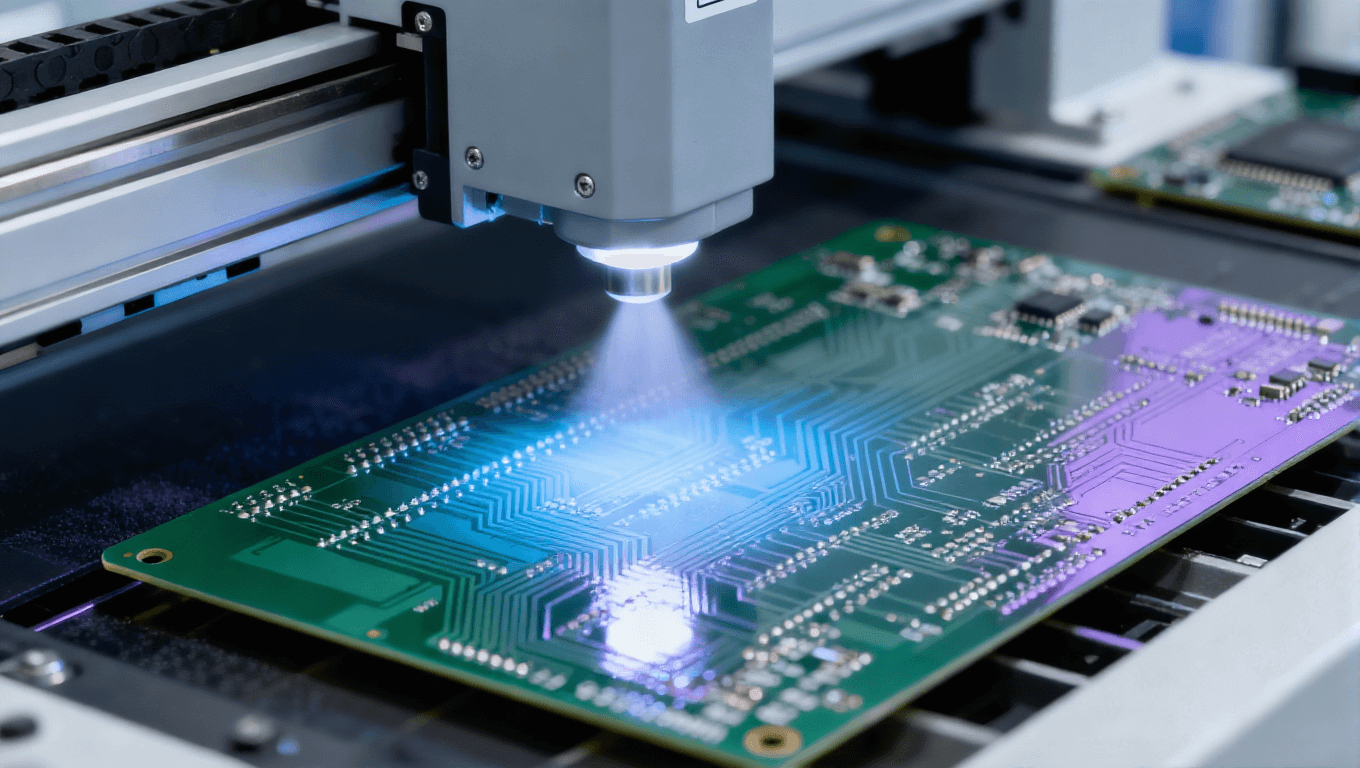

除了上述工藝,化學(xué)鍍鎳浸金(ENIG)的環(huán)保改進也值得一提。傳統(tǒng)ENIG使用鎳和金層,但金開采可能破壞生態(tài)系統(tǒng),且化學(xué)鍍液含磷化物。環(huán)保ENIG通過減少金厚度(從0.05微米降至0.03微米)并使用無氰鍍液,降低了資源消耗和毒性。此外,一些新興工藝如納米涂層和生物基保護層正在研發(fā)中,例如以植物提取物替代合成化學(xué)品,這些創(chuàng)新有望進一步推動PCB行業(yè)的綠色轉(zhuǎn)型。

PCB環(huán)保表面處理工藝的應(yīng)用不僅提升了產(chǎn)品環(huán)保性能,還帶來了經(jīng)濟效益。例如,采用這些工藝可以減少合規(guī)風(fēng)險,避免因不符合環(huán)保法規(guī)而導(dǎo)致的罰款和市場準(zhǔn)入限制。同時,綠色PCB能增強品牌形象,吸引環(huán)保意識強的消費者。據(jù)統(tǒng)計,全球綠色電子市場預(yù)計到2025年將增長至5000億美元,其中PCB環(huán)保處理是關(guān)鍵驅(qū)動力。在實際案例中,華為等公司通過導(dǎo)入OSP和浸銀工藝,成功降低了產(chǎn)品碳足跡,并獲得了國際環(huán)保認(rèn)證。

然而,推廣PCB環(huán)保表面處理工藝仍面臨挑戰(zhàn)。首先,技術(shù)成本較高,例如無鉛焊接設(shè)備升級需要大量投資;其次,工藝穩(wěn)定性需進一步提升,尤其是在高濕度或高溫環(huán)境下;最后,供應(yīng)鏈管理復(fù)雜,要求原材料供應(yīng)商也符合環(huán)保標(biāo)準(zhǔn)。為應(yīng)對這些挑戰(zhàn),行業(yè)正加強研發(fā)合作,例如通過物聯(lián)網(wǎng)(IoT)監(jiān)控工藝參數(shù),實現(xiàn)實時優(yōu)化。未來,隨著人工智能和大數(shù)據(jù)技術(shù)的應(yīng)用,PCB環(huán)保處理將向智能化、個性化發(fā)展,例如根據(jù)產(chǎn)品需求自定義涂層厚度和成分。

總之,PCB環(huán)保表面處理工藝是電子制造業(yè)可持續(xù)發(fā)展的核心環(huán)節(jié)。通過采用無鉛、OSP、浸銀和浸錫等技術(shù),企業(yè)不僅能減少環(huán)境污染,還能提升競爭力和市場適應(yīng)性。未來,我們期待更多創(chuàng)新工藝的出現(xiàn),共同推動綠色電子生態(tài)系統(tǒng)的構(gòu)建。作為從業(yè)者,我們應(yīng)積極學(xué)習(xí)和應(yīng)用這些工藝,為保護地球家園貢獻力量。