電子產品的性能邊界,正由印刷電路板(PCB)內部的微觀互連世界所定義。在追求數據處理極致速度與設備形態無限精巧的今天,傳統多層板的通孔互連技術已顯得力不從心,成為信號傳輸速率和電路密度提升的瓶頸。而任意層 HDI(高密度互連)板工藝,正是打破這一瓶頸的關鍵技術。它通過允許電路板中任意兩層之間建立直接的微型導通路,實現了電子設計從 “有限連通” 到 “無限可能” 的跨越,直接催生了現代智能手機、高端服務器及先進駕駛輔助系統的誕生。本篇技術解析將深入探討任意層 HDI 板工藝的核心原理、精密復雜的制造流程、面臨的技術挑戰與解決方案,以及其如何持續驅動電子產業的革新。

任意層 HDI 板工藝是一種高密度互連電路板的制造技術,其核心特點是允許在電路板的任意層之間實現直接電氣連接,而無需通過傳統的通孔或盲孔結構。與常規 HDI 板相比,任意層 HDI 板在層間互連上更加靈活,能夠實現更高的布線密度和更小的尺寸。這種工藝通常涉及微孔技術、激光鉆孔和電鍍填充等先進方法,以確保信號傳輸的穩定性和效率。

任意層 HDI 板的結構通常包括多個絕緣層和導電層,每層之間通過微孔互連。這些微孔的直徑可小至 50 微米,遠小于傳統通孔,從而減少了電路板占用空間,提升了整體性能。任意層 HDI 板工藝的出現,是電子行業對高頻率、高速度信號傳輸需求的直接響應,尤其在 5G 通信、人工智能和物聯網設備中,其重要性日益凸顯。

任意層 HDI 板工藝的制造過程復雜且精密,涉及多個關鍵步驟。以下將分步介紹其典型流程,幫助讀者直觀理解這一工藝的實現方式。

1. 基板準備與層壓

制造任意層 HDI 板的第一步是準備基板材料,通常使用 FR-4、聚酰亞胺或陶瓷等高性能絕緣材料。這些材料需具備高耐熱性、低介電常數和良好的機械強度。基板經過清洗和表面處理后,通過層壓工藝將多個絕緣層和銅箔層交替疊加。在任意層 HDI 板中,層壓過程需精確控制厚度和層間對齊,以確保后續微孔互連的準確性。層壓后,電路板進入預固化階段,以增強層間結合力。

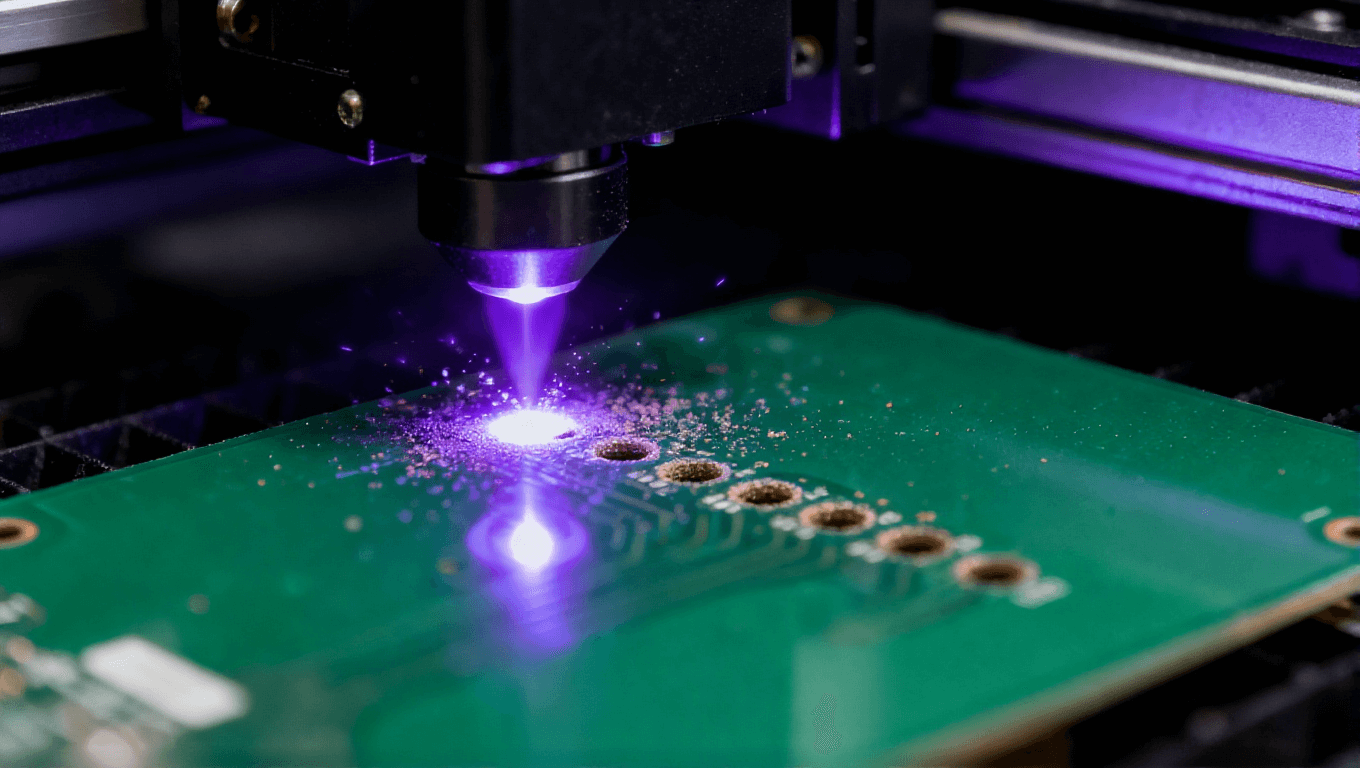

2. 激光鉆孔與微孔形成

激光鉆孔是任意層 HDI 板工藝的核心環節。與傳統機械鉆孔不同,激光鉆孔使用紫外或 CO?激光在任意層間直接形成微孔,孔徑可控制在 50-100 微米范圍內。這一過程通過計算機輔助設計(CAD)系統精確控制鉆孔位置,確保微孔與電路圖案的完美對齊。激光鉆孔后,微孔內壁需進行去污和活化處理,以增強后續電鍍的附著力。微孔的形成使得任意層間的電氣連接成為可能,大幅提升了布線靈活性。

3. 電鍍與孔填充

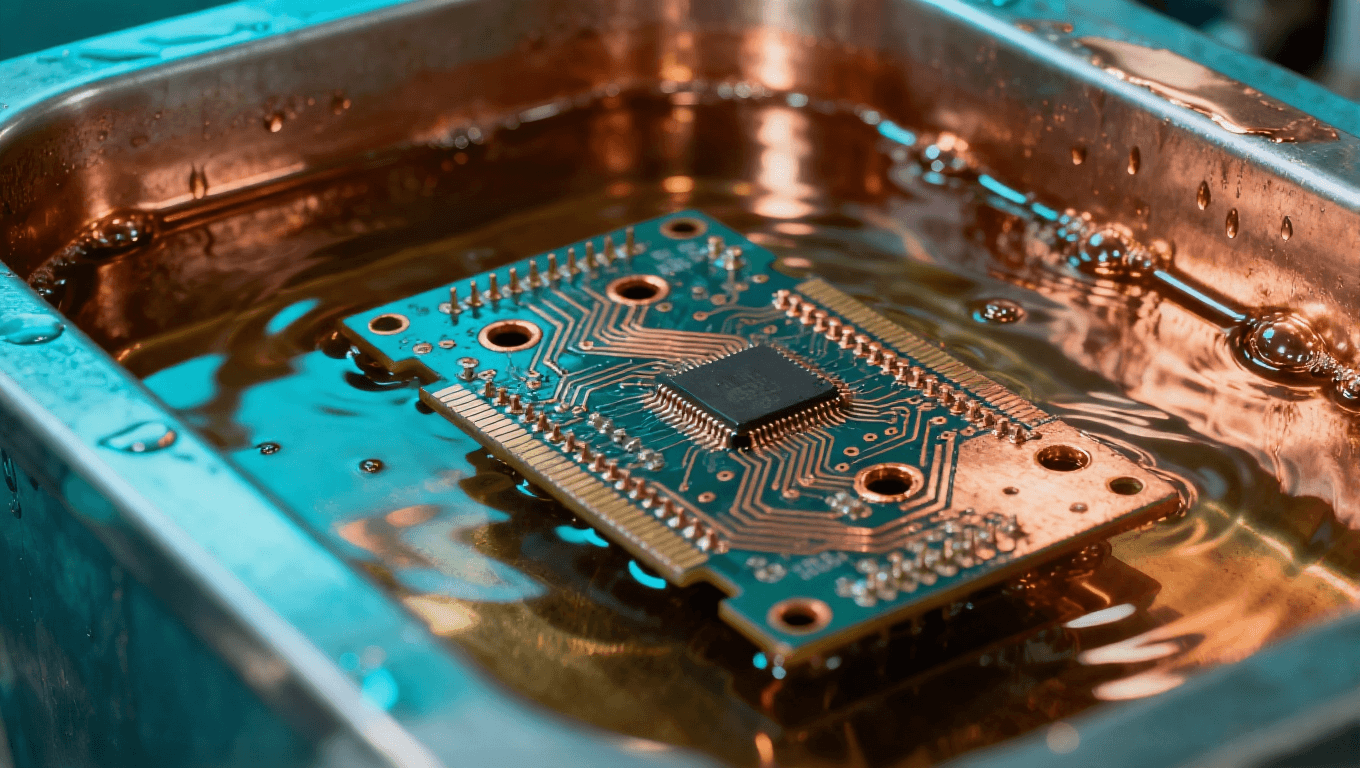

在微孔形成后,電路板進入電鍍階段。通過化學鍍銅或電鍍銅工藝,在微孔內壁和電路層表面沉積一層均勻的銅層,實現層間電氣連接。對于任意層 HDI 板,電鍍過程需特別注意孔填充的均勻性,以避免空洞或短路。先進的電鍍技術如脈沖電鍍或水平電鍍可確保微孔完全填充,同時提高導電性能。電鍍完成后,電路板經過清洗和拋光,去除多余銅渣,為下一層疊加做準備。

4. 圖形轉移與蝕刻

圖形轉移是將電路設計圖案轉移到銅層上的關鍵步驟。通過光刻技術,在銅層上涂覆光敏抗蝕劑,然后使用紫外光通過掩模曝光,形成電路圖案。曝光后,未固化的抗蝕劑被顯影液去除,露出需要蝕刻的銅區域。隨后,通過化學蝕刻將多余銅層去除,形成精確的電路走線。在任意層 HDI 板工藝中,圖形轉移需高精度對齊,以確保多層電路間的信號完整性。

5. 層間疊加與壓合

任意層 HDI 板通常由多個子板疊加而成,每層子板在完成圖形轉移和微孔互連后,通過壓合工藝整合為整體。壓合過程中,使用高溫高壓將各層粘合,同時確保微孔對齊和電氣連通。這一步驟對設備精度要求極高,任何偏差都可能導致信號損耗或板層分離。壓合后,電路板進行最終固化,以增強機械強度和熱穩定性。

6. 表面處理與測試

最后,任意層 HDI 板經過表面處理,如鍍金、鍍錫或 OSP(有機可焊性保護劑),以提高焊接性能和抗腐蝕性。隨后,進行嚴格的電氣測試,包括通斷測試、阻抗測試和高低溫循環測試,確保電路板符合行業標準。任意層 HDI 板工藝的測試環節尤為重要,因為其高密度結構容易受到微缺陷影響,需使用自動光學檢測(AOI)和 X 射線檢測等先進手段進行全面驗證。

盡管任意層 HDI 板工藝優勢顯著,但其制造過程面臨諸多技術挑戰。首先,微孔鉆孔和填充對精度要求極高,任何偏差都可能導致信號中斷或短路。解決方案包括采用高精度激光系統和實時監控技術,確保鉆孔位置和深度的準確性。其次,層間對齊在多層層壓中易出現誤差,可通過改進 CAD/CAM 軟件和自動化設備來優化對齊流程。此外,電鍍均勻性也是一個關鍵問題,使用脈沖電鍍和添加劑控制可以有效改善孔填充質量。

另一個挑戰是熱管理。任意層 HDI 板的高密度結構可能導致熱量積聚,影響電路可靠性。解決方法包括使用高導熱基板材料和集成散熱層,例如在設計中添加熱通孔或金屬核心。同時,信號完整性在高速應用中至關重要,需通過仿真工具優化布線設計,減少串擾和延遲。

環境可持續性也是現代制造業的關注點。任意層 HDI 板工藝涉及化學試劑和能源消耗,企業可通過回收廢料、使用環保材料和優化生產流程來降低環境影響。例如,采用水基清洗劑和低能耗激光設備,不僅能減少碳足跡,還能符合國際環保標準如 RoHS 和 REACH。

任意層 HDI 板工藝廣泛應用于高端電子設備,其高密度和可靠性使其成為多個行業的首選技術。在消費電子領域,智能手機和平板電腦是主要應用場景。任意層 HDI 板允許在有限空間內集成更多功能,如 5G 天線和高速處理器,從而提升設備性能。例如,蘋果和三星的旗艦機型均采用任意層 HDI 板,以實現更薄的設計和更快的信號傳輸。

在汽車電子中,任意層 HDI 板用于高級駕駛輔助系統(ADAS)、車載信息娛樂和電動汽車控制單元。這些應用要求電路板在惡劣環境下穩定運行,任意層 HDI 板的高耐熱性和抗振動性能使其成為理想選擇。此外,醫療設備如心臟起搏器和影像診斷系統也依賴這種工藝,以確保高精度和長期可靠性。

工業自動化和航空航天是另一個重要應用領域。任意層 HDI 板在機器人控制、衛星通信和軍事設備中提供高速度數據交換,同時減少重量和體積。隨著物聯網和人工智能的普及,任意層 HDI 板工藝將在智能家居、可穿戴設備和數據中心中發揮更大作用,推動電子行業向更高效、更智能的方向發展。

任意層 HDI 板工藝的核心優勢在于其高集成度、靈活性和可靠性。通過任意層互連,電路板可以減少通孔數量,縮短信號路徑,從而提升傳輸速度和降低功耗。同時,這種工藝支持更細的線寬和間距,使得電子產品能夠實現更小巧的設計。據統計,采用任意層 HDI 板工藝的設備,其信號完整性比傳統板提高 30% 以上,功耗降低 20%,這在電池供電設備中尤為重要。

未來,任意層 HDI 板工藝將朝著更精細化、智能化和環保化方向發展。首先,隨著 5G 和 6G 技術的推進,對高頻高速電路的需求將推動微孔技術進一步縮小,孔徑可能降至 30 微米以下。其次,人工智能和機器學習將被集成到制造過程中,實現實時缺陷檢測和工藝優化,提高生產效率和良率。此外,可持續制造將成為重點,企業將更多使用生物降解材料和可再生能源,以減少碳足跡。

從行業角度看,任意層 HDI 板工藝將與半導體封裝技術融合,形成系統級封裝(SiP)或芯片級封裝(CSP),進一步突破性能瓶頸。預計到 2030 年,全球 HDI 板市場將以年均 8% 的速度增長,其中任意層 HDI 板占比將超過 50%,成為電子制造的主流技術。

總之,任意層 HDI 板工藝是現代電子制造業中的關鍵技術,它通過高密度互連和微孔技術,實現了電路板的小型化、高性能化和高可靠性。從制造流程到應用領域,這一工藝體現了電子行業對創新和效率的不懈追求。盡管面臨技術挑戰,但通過持續研發和優化,任意層 HDI 板工藝將繼續推動電子產品的發展,滿足未來智能社會的需求。

通過本文的詳細解析,我們希望讀者能對任意層 HDI 板工藝有全面的認識,并在實際工作中應用這些知識,共同推動電子制造技術的進步。