PCB(印制電路板)制造領域,電鍍工藝是實現導體互聯、提升電路性能的關鍵環節。隨著電子設備向小型化、高密度、高精度方向發展,傳統直流電鍍工藝逐漸暴露出鍍層均勻性差、針孔率高、結合力不足等問題,難以滿足細線路、微通孔 PCB 的生產需求。而 PCB 脈沖電鍍工藝憑借其獨特的電流控制方式,能有效解決這些痛點,成為當前高端 PCB 制造的核心工藝之一。本文將從工藝原理、核心優勢、參數優化、應用場景等維度,全面解讀 PCB 脈沖電鍍工藝,為行業從業者提供實用技術參考。

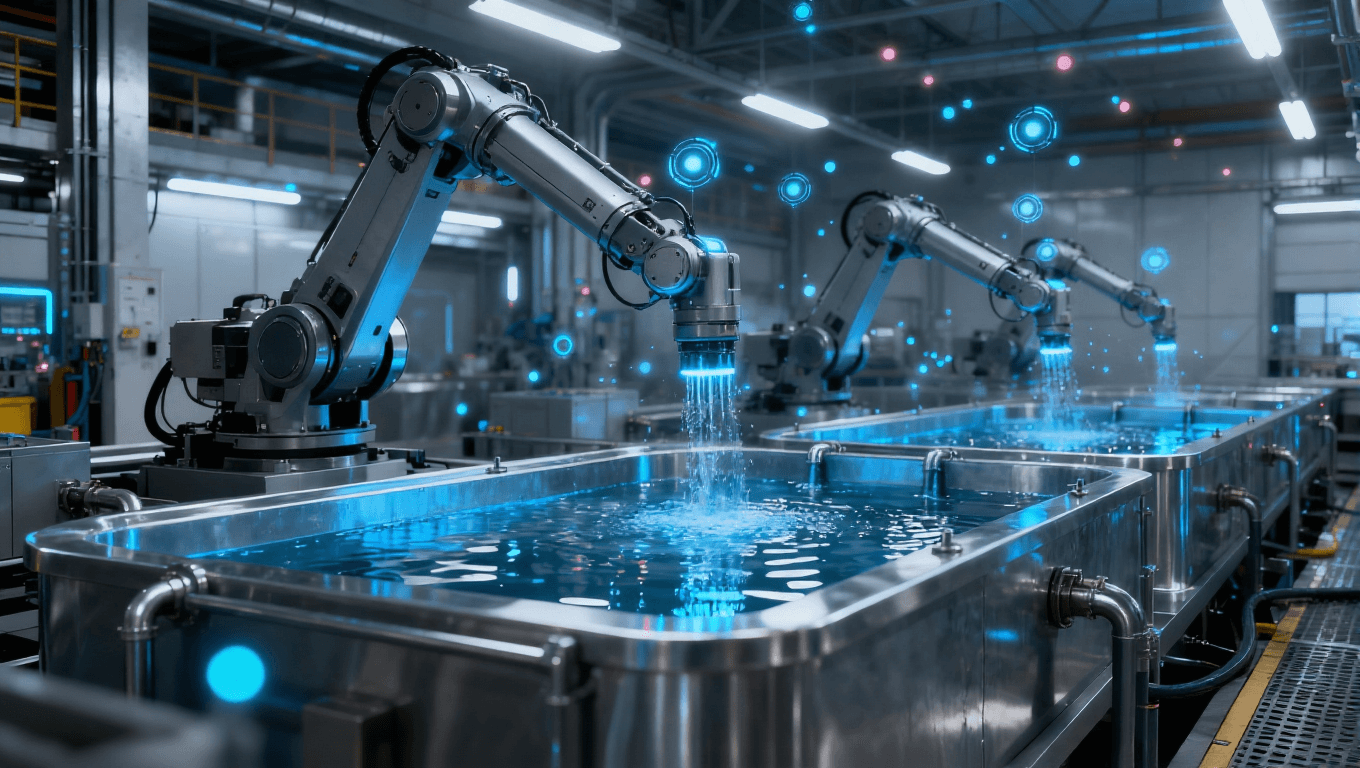

要理解 PCB 脈沖電鍍工藝,首先需要明確其與傳統直流電鍍的本質區別 —— 電流供給方式的不同。傳統直流電鍍采用持續穩定的直流電流,電極表面始終處于 “持續電解” 狀態;而 PCB 脈沖電鍍則通過脈沖電源,向電鍍槽輸出周期性的 “通電 - 斷電” 脈沖電流,形成 “電解 - 擴散” 交替進行的過程。其核心原理可從三個關鍵環節展開:

1. 電流周期性變化與離子遷移平衡

脈沖電流的核心特征是 “周期性通斷”,通常用 “脈沖頻率”(單位時間內脈沖周期數)和 “占空比”(一個周期內通電時間占比)來定義。在通電階段,脈沖電流提供較高的瞬時電流密度,促使鍍液中的金屬離子(如銅離子)快速向 PCB 基板表面(陰極)遷移并還原沉積;在斷電階段,電極表面的金屬離子濃度通過鍍液對流和擴散得到補充,避免傳統直流電鍍中因離子消耗過快導致的 “濃度極化” 問題。這種 “快速沉積 + 充分補充” 的循環,能讓金屬離子在 PCB 表面均勻分布,尤其在細線路、微通孔等復雜結構區域,可有效減少鍍層厚度差異。

2. 晶核形成與鍍層結構優化

鍍層質量的關鍵在于晶核的形成與生長。傳統直流電鍍中,持續的電流會導致晶核生長速度過快,容易形成粗大、松散的晶體結構,進而影響鍍層的致密性和結合力。而 PCB 脈沖電鍍在通電階段,高瞬時電流密度會促使基板表面形成大量細小的晶核;斷電階段則為晶核的均勻生長提供時間,避免部分晶核過度生長。最終形成的鍍層由細小、均勻的晶粒組成,不僅致密性更高,還能減少針孔、裂紋等缺陷,提升鍍層的機械性能和耐腐蝕性。

3. 極化效應的調控與鍍層均勻性提升

“極化效應” 是影響電鍍均勻性的重要因素,包括濃差極化和電化學極化。在傳統直流電鍍中,PCB 基板的邊緣、角落等區域電流密度更高,容易出現 “邊緣效應”,導致鍍層厚度不均;而微通孔、盲孔內部則因離子遷移困難,容易出現鍍層過薄甚至無鍍層的情況。PCB 脈沖電鍍通過調節脈沖參數(如頻率、占空比),可有效調控極化效應:高頻率脈沖能縮短電流通斷周期,減少離子濃度梯度,緩解濃差極化;合理的占空比則能平衡不同區域的電流分布,讓微通孔內部與基板表面的鍍層厚度差異控制在 5% 以內,滿足高密度 PCB 的生產要求。

相比傳統直流電鍍工藝,PCB 脈沖電鍍工藝在鍍層質量、生產效率、綠色環保等方面均具備顯著優勢,這些優勢也使其成為高端 PCB 制造的首選工藝:

1. 鍍層質量更優,滿足高精度需求

PCB 脈沖電鍍工藝生成的鍍層具有 “三高一低” 的特點:高均勻性、高致密性、高結合力,低針孔率。在細線路 PCB 生產中,傳統直流電鍍的線路邊緣鍍層厚度可能比中心區域厚 30% 以上,而脈沖電鍍可將差異控制在 10% 以內;在微通孔電鍍中,脈沖工藝能實現 “孔內鍍層厚度 / 表面鍍層厚度≥0.8”,遠優于傳統工藝的 0.5-0.6,有效解決微通孔導通性差的問題。同時,致密的鍍層結構能提升 PCB 的耐鹽霧、耐濕熱性能,延長電子設備的使用壽命。

2. 生產效率更高,降低成本損耗

雖然 PCB 脈沖電鍍采用 “通斷交替” 的電流方式,但由于瞬時電流密度更高,金屬離子沉積速度更快,實際生產效率反而比傳統工藝提升 15%-30%。以 PCB 銅鍍層為例,傳統直流電鍍的沉積速度約為 1-1.5μm/min,而脈沖電鍍可達到 2-2.5μm/min,在相同鍍層厚度要求下,能縮短電鍍時間。此外,脈沖工藝對鍍液的利用率更高,減少了金屬離子的浪費,同時降低了鍍層打磨、返工的概率,間接降低了生產成本。

3. 綠色環保,符合行業發展趨勢

隨著環保政策的收緊,PCB 制造行業對 “綠色工藝” 的需求日益迫切。PCB 脈沖電鍍工藝在環保方面的優勢主要體現在兩個方面:一是減少鍍液污染,脈沖電流能減少鍍層中的雜質含量,降低鍍液中添加劑的消耗,延長鍍液使用壽命,減少鍍液更換頻率;二是降低能耗,通過優化脈沖參數,可在保證鍍層質量的前提下,降低單位面積的能耗,相比傳統工藝節能 20%-25%,符合 “雙碳” 目標下的行業發展方向。

PCB 脈沖電鍍工藝的效果取決于多個參數的協同調控,不同 PCB 產品(如普通單 / 雙面板、高密度互聯板 HDI、IC 載板)對參數的要求不同。以下是核心參數的優化方法及注意事項:

1. 脈沖頻率:根據 PCB 結構調整

脈沖頻率的選擇與 PCB 的線路寬度、孔徑大小直接相關。對于線路寬度≥0.2mm、孔徑≥0.3mm 的普通 PCB,建議選擇 500-1000Hz 的頻率,既能保證沉積速度,又能避免高頻帶來的能耗增加;對于線路寬度<0.1mm、孔徑<0.2mm 的 HDI 板或 IC 載板,需提高頻率至 1000-5000Hz,通過縮短通斷周期,確保細線路和微通孔內的離子充分補充,減少鍍層不均。實際生產中,可通過 “試鍍 - 檢測” 循環調整,以鍍層均勻性達到 90% 以上為目標。

2. 占空比:平衡沉積速度與鍍層質量

占空比(通電時間 / 脈沖周期 ×100%)是影響沉積速度和鍍層致密性的關鍵參數。占空比過高(如>70%)會導致斷電時間不足,離子補充不充分,出現濃度極化,影響鍍層均勻性;占空比過低(如<30%)則會降低沉積速度,延長生產周期。一般情況下,普通 PCB 電鍍的占空比建議控制在 40%-60%,既能保證較高的沉積速度,又能讓離子充分擴散;對于要求高致密性的鍍層(如汽車電子 PCB),可適當降低占空比至 30%-40%,增加晶核形成數量,提升鍍層致密性。

3. 電流密度:避免過沉積與燒板

脈沖電流密度分為 “峰值電流密度” 和 “平均電流密度”,峰值電流密度通常是平均電流密度的 3-5 倍。平均電流密度的選擇需根據鍍液類型(如酸性硫酸銅鍍液)和 PCB 基板材質調整,一般為 1-3A/dm2。若電流密度過高,會導致基板表面局部溫度升高,出現 “燒板” 現象,鍍層易產生裂紋;若電流密度過低,則沉積速度過慢。實際操作中,需結合占空比調整:占空比降低時,可適當提高峰值電流密度,保證平均沉積速度不變。

4. 鍍液參數:保障鍍層純度

鍍液的成分、溫度、pH 值等參數也會影響 PCB 脈沖電鍍效果。以常用的酸性硫酸銅鍍液為例,硫酸銅濃度建議控制在 180-220g/L,硫酸濃度控制在 50-70g/L,確保金屬離子供給充足;鍍液溫度建議維持在 20-25℃,溫度過高會加速添加劑分解,溫度過低則會降低離子遷移速度;pH 值控制在 0.8-1.2,避免銅離子水解生成氫氧化銅沉淀。此外,需定期過濾鍍液,去除雜質顆粒,防止鍍層出現麻點。

為更清晰地體現 PCB 脈沖電鍍工藝的優勢,可從鍍層質量、生產效率、適用場景等維度,與傳統直流電鍍進行對比:

對比維度 | 傳統直流電鍍工藝 | PCB 脈沖電鍍工藝 |

鍍層均勻性 | 較差,邊緣與中心厚度差異>30% | 優秀,差異可控制在 10% 以內 |

鍍層致密性 | 較低,易出現針孔、裂紋 | 較高,晶粒細小,缺陷率低 |

微通孔覆蓋能力 | 差,孔內鍍層厚度 / 表面<0.6 | 好,孔內鍍層厚度 / 表面≥0.8 |

沉積速度 | 1-1.5μm/min | 2-2.5μm/min |

能耗水平 | 較高,單位面積能耗 100% | 較低,單位面積能耗 75%-80% |

適用場景 | 普通單 / 雙面板、大孔徑 PCB | HDI 板、IC 載板、細線路高精度 PCB |

鍍液使用壽命 | 較短,添加劑消耗快 | 較長,添加劑消耗減少 20%-30% |

從對比結果可見,傳統直流電鍍工藝僅適用于技術要求較低的普通 PCB 生產,而 PCB 脈沖電鍍工藝在高精度、高密度 PCB 制造中具有不可替代的優勢,是行業技術升級的核心方向。

隨著電子行業的發展,PCB 脈沖電鍍工藝的應用場景不斷拓展,目前已廣泛應用于以下領域:

1. 高密度互聯板(HDI)生產

HDI 板具有線路細、孔徑小(通常<0.2mm)、層數多的特點,對鍍層均勻性和微通孔覆蓋能力要求極高。傳統直流電鍍難以滿足微通孔內的鍍層厚度要求,而 PCB 脈沖電鍍通過優化頻率和占空比,可實現微通孔內鍍層厚度與表面鍍層厚度的比值≥0.8,確保導通性和可靠性。目前,手機、平板電腦等消費電子的 HDI 板生產中,PCB 脈沖電鍍工藝的普及率已超過 90%。

2. IC 載板制造

IC 載板是連接芯片與 PCB 的關鍵部件,要求鍍層具備高純度、高平整度和低電阻。PCB 脈沖電鍍工藝能減少鍍層中的雜質含量(如鐵、鎳等雜質含量<5ppm),降低接觸電阻,同時通過調控電流參數,實現鍍層平整度誤差<1μm,滿足芯片封裝的高精度要求。在高端 IC 載板(如用于 CPU、GPU 的載板)生產中,脈沖電鍍已成為標配工藝。

3. 汽車電子 PCB 生產

汽車電子 PCB 需承受高溫、振動、潮濕等惡劣環境,對鍍層的耐腐蝕性和結合力要求嚴格。PCB 脈沖電鍍工藝生成的致密鍍層,能有效抵抗汽車尾氣、雨水等腐蝕介質的侵蝕,同時鍍層與基板的結合力可達 1.5kg/cm2 以上,遠高于傳統工藝的 1.0kg/cm2,確保 PCB 在長期振動環境下不出現鍍層脫落。目前,新能源汽車的車載控制器、電池管理系統(BMS)PCB 均采用脈沖電鍍工藝。

4. 航空航天 PCB 制造

航空航天領域的 PCB 對可靠性和穩定性要求極高,需在極端溫度(-55℃-125℃)和輻射環境下正常工作。PCB 脈沖電鍍工藝通過優化鍍液成分和脈沖參數,可提升鍍層的耐溫性和抗輻射性能,同時減少鍍層缺陷,降低電路故障風險。在衛星、航天器的 PCB 生產中,脈沖電鍍工藝是保障設備長期穩定運行的關鍵。

在實際生產中,PCB 脈沖電鍍工藝可能會出現鍍層針孔、厚度不均、結合力差等問題,以下是常見問題的原因分析及解決方案:

1. 鍍層出現針孔

? 原因:鍍液中存在氣泡,或基板前處理不徹底(如殘留油污、氧化層),導致氣泡附著在基板表面,阻礙金屬離子沉積,形成針孔。

? 解決方案:一是在鍍液中添加適量的消泡劑,同時優化攪拌方式(如采用空氣攪拌 + 噴淋攪拌結合),減少氣泡產生;二是加強基板前處理,增加脫脂、酸洗、微蝕等工序,確保基板表面清潔無油污、無氧化層;三是適當降低脈沖頻率,延長斷電時間,讓氣泡有足夠時間逸出。

1. 鍍層厚度不均

? 原因:脈沖參數調整不當(如頻率過低、占空比過高),或鍍液溫度、濃度不均勻,導致不同區域的離子沉積速度差異過大。

? 解決方案:一是根據 PCB 結構調整脈沖參數,細線路、微通孔區域提高頻率至 1000-5000Hz,降低占空比至 40%-50%;二是優化鍍液循環系統,采用多組噴嘴均勻噴淋,確保鍍液溫度、濃度分布均勻;三是定期檢測鍍液成分,及時補充硫酸銅、硫酸等,維持鍍液濃度穩定。

1. 鍍層結合力差

? 原因:基板前處理不徹底(如微蝕不足,表面粗糙度不夠),或脈沖電流密度過高,導致鍍層與基板之間出現 “夾層”。

? 解決方案:一是加強基板微蝕處理,控制微蝕量在 1-2μm,提升基板表面粗糙度(Ra 值控制在 0.2-0.3μm);二是降低峰值電流密度,確保平均電流密度在 1-3A/dm2 范圍內;三是在鍍液中添加適量的結合力促進劑(如有機胺類添加劑),增強鍍層與基板的結合力。

隨著電子行業對 PCB 性能要求的不斷提升,以及環保政策的日益嚴格,PCB 脈沖電鍍工藝將向以下方向發展:

1. 智能化:結合物聯網、大數據技術,實現脈沖參數的實時調控。通過在電鍍槽內安裝傳感器,實時監測鍍液溫度、濃度、pH 值及鍍層厚度,結合 AI 算法自動調整脈沖頻率、占空比等參數,實現 “自適應電鍍”,進一步提升鍍層質量的穩定性。

2. 綠色化:開發低污染、低能耗的鍍液體系和脈沖電源。一方面,減少鍍液中重金屬離子(如鉛、鎘)的使用,推廣無氰、無氟鍍液;另一方面,研發高效節能的脈沖電源,降低單位面積能耗,推動 PCB 制造向 “零排放、低能耗” 方向發展。

3. 高精度化:針對 IC 載板、柔性 PCB 等高端產品,開發更高頻率(如 10000Hz 以上)的脈沖電鍍技術,實現納米級鍍層厚度控制,滿足芯片封裝、柔性電子等領域的高精度需求。

PCB 脈沖電鍍工藝作為高端 PCB 制造的核心技術,通過周期性脈沖電流的調控,解決了傳統直流電鍍的鍍層均勻性差、結合力不足等問題,在 HDI 板、IC 載板、汽車電子 PCB 等領域得到廣泛應用。其核心優勢在于優異的鍍層質量、較高的生產效率和良好的環保性能,是 PCB 行業技術升級的重要方向。