PCB(印制電路板)作為電子元件的核心載體,其技術要求不斷升級。其中,高縱橫比通孔電鍍工藝成為制約高密度 PCB 性能的關鍵環節 —— 當通孔的縱橫比(孔深與孔徑的比值)超過 5:1 時,傳統電鍍工藝難以滿足鍍層質量要求,而這類高縱橫比 PCB 廣泛應用于 5G 基站設備、汽車電子控制單元、航空航天儀器等高端領域。

從行業趨勢來看,2025 年全球高密度 PCB 市場規模突破 800 億美元,其中高縱橫比通孔 PCB 的占比超過 35%。這一數據背后,是高縱橫比通孔電鍍工藝的技術突破:它不僅要實現通孔內壁鍍層的完整覆蓋,還要保證鍍層厚度均勻、導電性優良、抗老化能力強,才能滿足電子設備在復雜環境下的長期穩定運行需求。

要理解高縱橫比通孔電鍍的技術要點,首先需要明確其基礎原理與標準流程。與普通通孔電鍍相比,高縱橫比通孔電鍍的核心挑戰在于 “深鍍能力”—— 如何讓電鍍液均勻滲透到小孔深處,并在孔壁形成符合要求的金屬鍍層(通常為銅鍍層)。

PCB 通孔電鍍的本質是 “電解沉積” 過程:將 PCB 作為陰極,金屬陽極(通常為磷銅球)放入鍍液中,通入直流電后,鍍液中的銅離子(Cu2?)在電場作用下向陰極移動,最終在通孔內壁還原為金屬銅,形成連續的鍍層。

對于高縱橫比通孔(如縱橫比 8:1、孔徑 0.2mm、孔深 1.6mm),由于孔道狹窄且深長,電場在孔內的分布極易不均:孔口附近電場強度高,銅離子沉積速度快,容易形成 “鍍層過厚”;而孔中部及底部電場強度弱,銅離子到達量不足,易出現 “鍍層過薄” 甚至 “無鍍層” 的問題。因此,高縱橫比通孔電鍍的核心原理,就是通過優化電場分布與鍍液離子遷移效率,實現孔內鍍層的均勻沉積。

高縱橫比通孔電鍍是一個系統工程,任何一個環節的疏漏都會導致鍍層缺陷。其標準流程主要包括 6 個核心步驟,每個步驟都有嚴格的技術參數要求:

步驟 1:通孔預處理

預處理的目標是清除通孔內壁的油污、氧化層及鉆屑,同時形成粗糙的表面,增強鍍層與基材的結合力。具體操作包括:

化學除油:使用堿性除油劑(如氫氧化鈉、碳酸鈉混合溶液),在 50-60℃下浸泡 5-8 分鐘,去除孔壁殘留的切削油;

酸洗活化:采用 10%-15% 的硫酸溶液,在常溫下浸泡 3-5 分鐘,清除孔壁氧化層;

微蝕處理:使用過硫酸銨溶液(濃度 80-100g/L),在 30-35℃下處理 2-3 分鐘,使孔壁基材表面形成微觀粗糙結構,提升鍍層結合力。

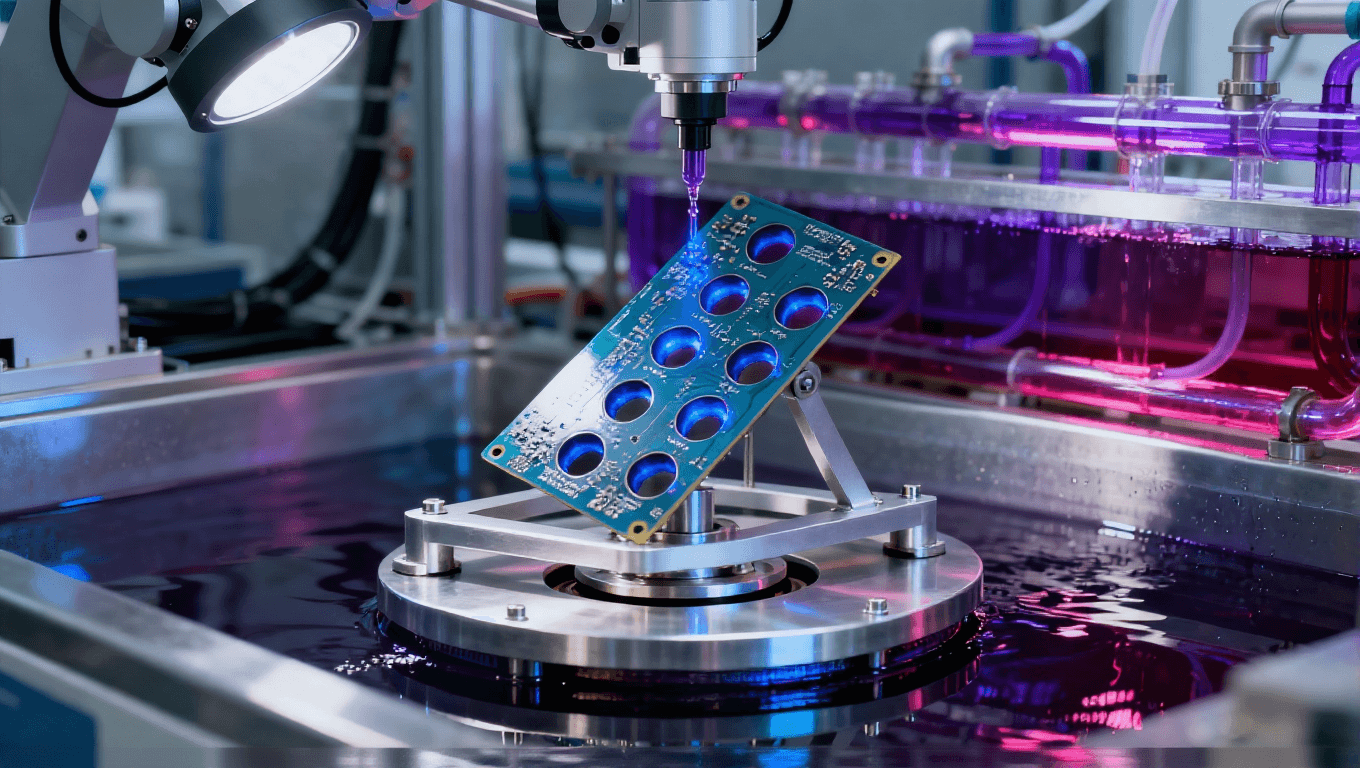

步驟 2:沉銅處理

由于 PCB 基材(如環氧樹脂玻璃布)不導電,需先在通孔內壁沉積一層薄薄的化學銅(厚度 0.5-1μm),為后續電鍍銅提供導電層。沉銅過程需控制鍍液溫度(25-30℃)、甲醛濃度(10-15g/L)及 pH 值(12-13),確保化學銅均勻覆蓋孔壁,無漏鍍、針孔等缺陷。

步驟 3:預鍍銅

沉銅層較薄且強度低,需通過預鍍銅加厚至 5-8μm,增強導電性能與抗剝離能力。預鍍銅采用低電流密度(1-1.5A/dm2),鍍液為酸性硫酸銅溶液(硫酸銅濃度 180-200g/L、硫酸濃度 60-80g/L),電鍍時間 15-20 分鐘,避免高電流導致孔內鍍層不均。

步驟 4:高縱橫比通孔主鍍銅

這是整個工藝的核心環節,需將通孔鍍層厚度提升至 20-30μm(滿足 IPC-6012 標準),同時保證孔內鍍層均勻性(孔口與孔底鍍層厚度差≤20%)。主鍍銅需優化三大參數:

電流模式:采用脈沖電流(頻率 500-1000Hz,占空比 30%-50%),相比直流電流,脈沖電流可減少孔口鍍層堆積,提升孔內離子遷移效率;

電流密度:根據縱橫比調整,縱橫比 5:1-8:1 時,電流密度控制在 2-2.5A/dm2;縱橫比 8:1 以上時,降至 1.5-2A/dm2;

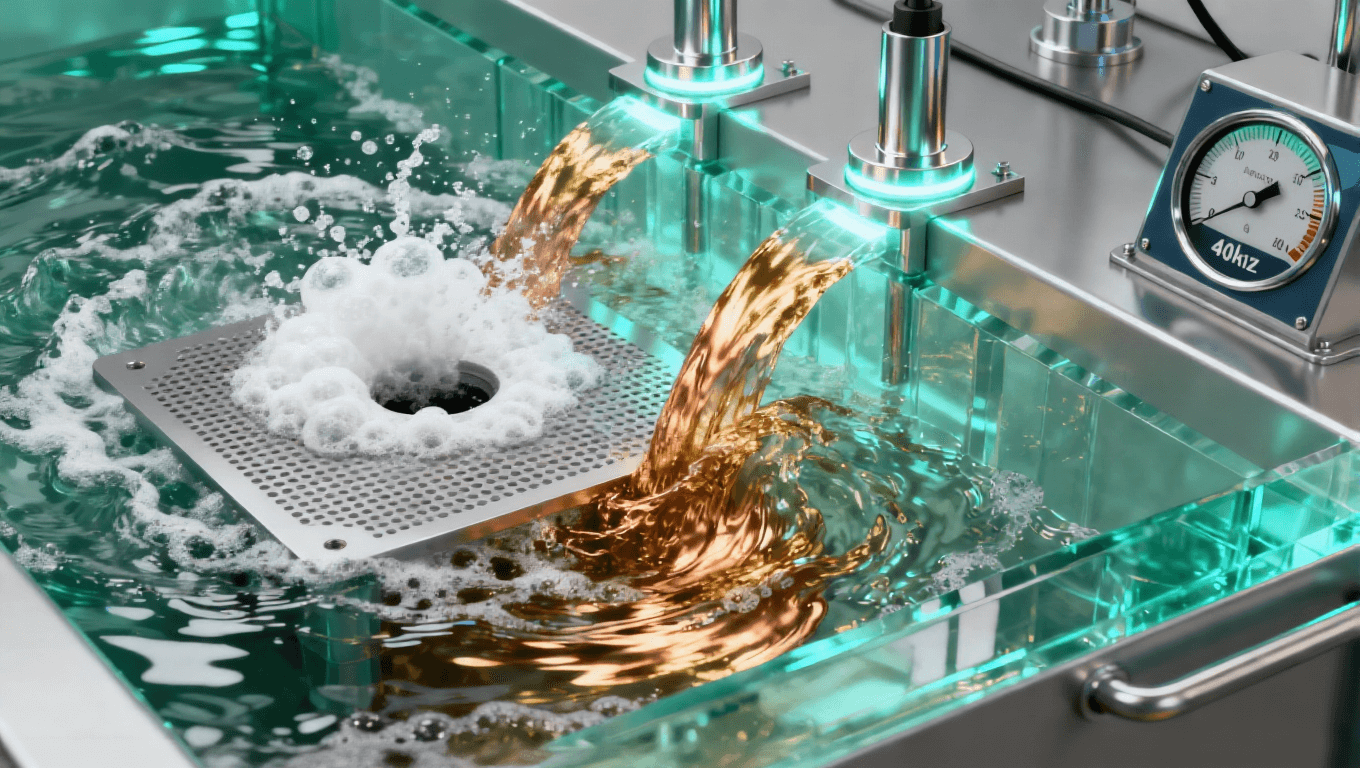

鍍液循環:采用 “噴射 + 攪拌” 雙重循環方式,噴射壓力 0.2-0.3MPa,確保鍍液持續進入孔內,補充銅離子,減少濃度極化。

步驟 5:鍍層后處理

主鍍銅完成后,需通過后處理提升鍍層性能:

清洗:用去離子水沖洗 3-5 分鐘,去除鍍層表面殘留的鍍液;

鈍化處理:使用鉻酸鹽溶液(濃度 5-8g/L)浸泡 2-3 分鐘,在鍍層表面形成鈍化膜,提升抗腐蝕性;

烘干:在 80-100℃下烘干 10-15 分鐘,避免水分殘留導致鍍層氧化。

步驟 6:質量檢測

采用三種檢測方式確保鍍層質量:

外觀檢測:通過光學顯微鏡(放大 50-100 倍)觀察孔內鍍層,無針孔、氣泡、剝離等缺陷;

厚度檢測:使用 X 射線鍍層測厚儀,測量孔口、孔中、孔底三點的鍍層厚度,計算均勻性;

導電性檢測:采用四探針測試儀,測量通孔的電阻值,確保滿足設計要求(通常≤50mΩ)。

盡管流程明確,但高縱橫比通孔電鍍仍面臨四大技術難點,這些難點直接影響 PCB 的可靠性與使用壽命,也是行業內亟待突破的關鍵問題。

深鍍能力是指電鍍液在通孔深處形成鍍層的能力,通常用 “深鍍率”(孔底鍍層厚度與孔口鍍層厚度的比值)衡量,高縱橫比通孔要求深鍍率≥80%。但實際生產中,當縱橫比超過 6:1 時,深鍍率易降至 70% 以下,甚至出現孔底無鍍層的情況。

原因主要有兩點:一是電場分布不均,孔口距離陽極近,電場強度是孔底的 2-3 倍,導致孔口銅離子快速沉積,形成 “堵塞效應”;二是鍍液流動性差,高縱橫比通孔的孔道狹窄,鍍液難以通過自然對流到達孔底,造成孔底銅離子濃度過低,沉積速度緩慢。

即使深鍍率達標,高縱橫比通孔的鍍層仍易出現 “孔口厚、孔底薄” 的問題。根據行業數據,普通工藝下,縱橫比 8:1 的通孔,孔口鍍層厚度可能達到 35μm,而孔底僅 15μm,厚度差超過 50%,遠超 IPC 標準的 20% 上限。

這種差異會導致兩個問題:一是電流分布不均,通孔作為電流傳輸通道,鍍層薄的部位電阻大,易產生局部發熱,縮短 PCB 使用壽命;二是機械強度不足,孔底鍍層過薄時,在 PCB 組裝焊接或振動環境下,易出現鍍層開裂、剝離,導致電路斷路。

高縱橫比通孔的鍍層結合力主要依賴預處理后的孔壁粗糙結構與沉銅層的附著力。但實際生產中,若預處理不徹底(如孔壁殘留鉆屑、油污),或沉銅層存在針孔、空隙,會導致主鍍銅層與基材結合不緊密,在后續加工或使用中出現剝離。

某 PCB 企業的測試數據顯示,未優化的工藝下,高縱橫比通孔鍍層的剝離強度僅為 0.8kg/cm,而行業要求需達到 1.2kg/cm 以上。結合力不足的 PCB,在汽車電子等振動頻繁的場景中,故障率會提升 30% 以上。

傳統高縱橫比通孔電鍍工藝中,部分鍍液含有氰化物、六價鉻等有毒物質,雖能提升鍍層性能,但不符合歐盟 RoHS、中國 GB/T 26125 等環保標準。若改用環保鍍液(如無氰鍍銅液、三價鉻鈍化液),又會面臨兩個問題:一是鍍液穩定性差,環保鍍液的使用壽命通常比傳統鍍液短 30%-50%,增加更換頻率;二是成本上升,環保添加劑(如無氰絡合劑)的價格是傳統添加劑的 2-3 倍,導致每噸鍍液的成本增加 1500-2000 元。

針對上述難點,行業內已形成一套成熟的優化方案,從設備、參數、配方三個維度入手,可有效提升鍍層質量,同時兼顧環保與成本。

設備是工藝優化的基礎,通過改進電極結構與鍍液循環系統,可從根源上解決電場不均與流動性差的問題:

采用象形陽極與輔助陰極

傳統電鍍使用平板陽極,導致孔口電場過強;而象形陽極的形狀與 PCB 通孔分布匹配,可使電場均勻覆蓋通孔區域。同時,在 PCB 背面添加輔助陰極(如不銹鋼網),可增強孔底的電場強度,提升深鍍率。某企業測試顯示,采用象形陽極后,縱橫比 8:1 的通孔深鍍率從 70% 提升至 85% 以上。

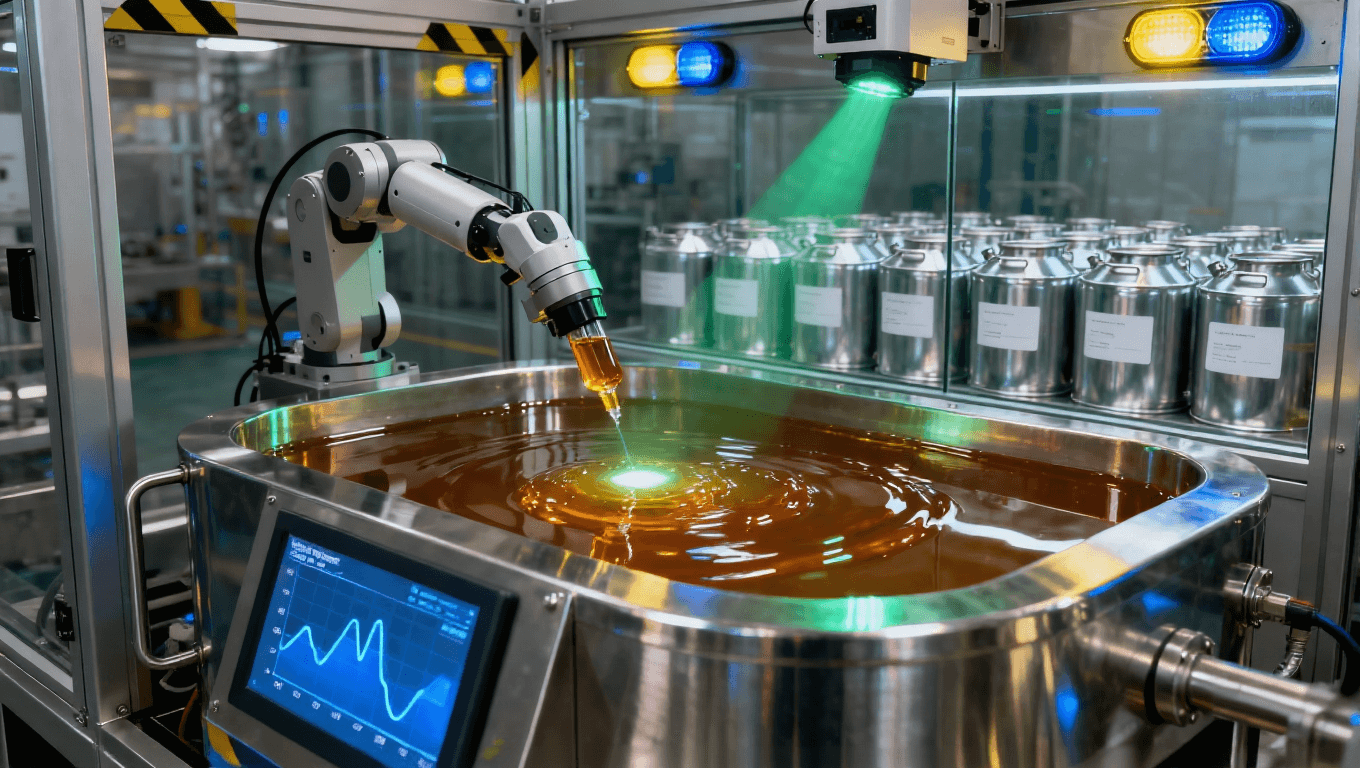

升級鍍液循環系統

采用 “高壓噴射 + 底部攪拌” 的雙重循環方式:在電鍍槽底部安裝攪拌器(轉速 300-500r/min),使鍍液整體流動;同時在 PCB 兩側安裝噴射嘴,以 0.3-0.4MPa 的壓力將鍍液直接噴射到通孔入口,推動鍍液進入孔內。這種方式可使孔內鍍液的更新頻率提升 2-3 倍,孔底銅離子濃度維持在孔口的 90% 以上。

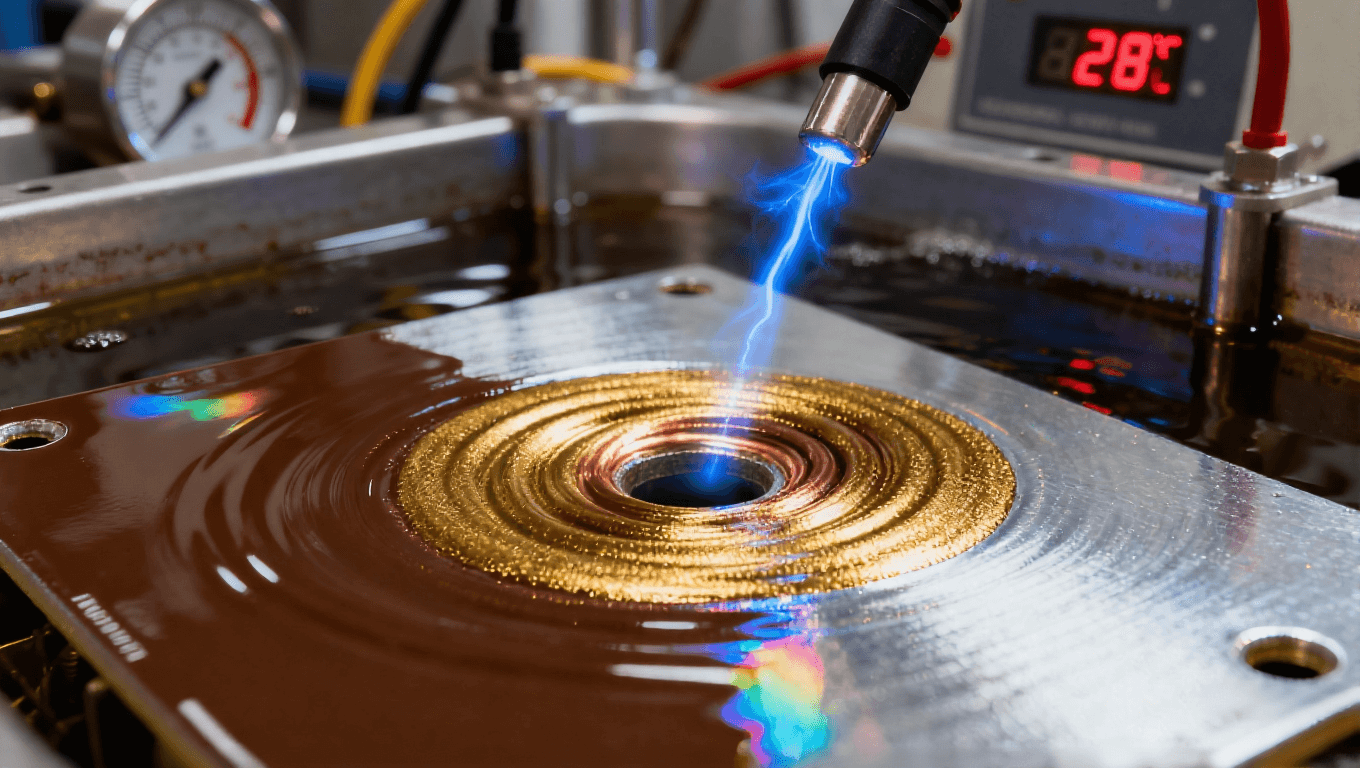

電流與溫度是影響鍍層均勻性的關鍵參數,通過精細化調整,可減少厚度差異:

脈沖電流參數優化

相比直流電流,脈沖電流的 “通斷交替” 特性可減少孔口鍍層堆積。具體參數需根據縱橫比調整:

縱橫比 5:1-7:1:頻率 500Hz,占空比 40%,平均電流密度 2.2A/dm2;

縱橫比 7:1-10:1:頻率 800Hz,占空比 30%,平均電流密度 1.8A/dm2;

測試表明,優化后的脈沖電流可使孔口與孔底的鍍層厚度差從 50% 降至 20% 以內,符合 IPC 標準。

鍍液溫度精準控制

鍍液溫度過高(超過 35℃)會加速銅離子沉積,導致孔口鍍層過厚;溫度過低(低于 20℃)則會降低離子遷移速度,影響孔底沉積。因此,需將鍍液溫度控制在 25-28℃,并采用恒溫控制系統(精度 ±1℃),避免溫度波動導致的鍍層不均。

鍍液配方的優化可同時解決結合力弱與環保成本矛盾,關鍵在于選擇高效添加劑與環保成分:

添加專用輔助劑,提升結合力

在預鍍銅與主鍍銅液中添加兩種輔助劑:

整平劑(如聚二硫二丙烷磺酸鈉,濃度 10-15mg/L):可改善鍍層表面平整度,減少孔口鍍層堆積;

結合劑(如巰基苯并噻唑,濃度 5-8mg/L):可增強鍍層與沉銅層的附著力,使剝離強度從 0.8kg/cm 提升至 1.5kg/cm 以上。

環保鍍液的成本平衡方案

采用 “無氰鍍銅液 + 可循環鈍化液” 的組合:

無氰鍍銅液:使用乙二胺四乙酸(EDTA)作為絡合劑,替代傳統氰化物,雖成本較高,但通過延長鍍液使用壽命(添加穩定劑,使壽命從 1 個月延長至 2 個月),可降低更換頻率;

可循環三價鉻鈍化液:采用封閉循環系統,鈍化液可重復使用 3-4 次,減少廢液排放,同時降低補充成本。某企業應用該方案后,環保成本僅比傳統工藝增加 10%,遠低于行業平均的 30%。

工藝優化需配合實時監控,避免因參數波動導致的質量問題。可引入兩種監控手段:

在線鍍層厚度監測

在電鍍槽內安裝超聲波測厚儀,實時測量孔口、孔底的鍍層厚度,當厚度差超過 15% 時,自動調整脈沖電流參數(如降低占空比),確保鍍層均勻。

鍍液成分在線分析

通過自動取樣系統,每 2 小時檢測一次鍍液中的銅離子、硫酸、添加劑濃度,當濃度偏離標準范圍時,自動補充相應成分,維持鍍液穩定性。

隨著工藝的成熟,高縱橫比通孔電鍍已廣泛應用于四大高端領域,為電子設備的性能提升提供支撐。

5G 基站的信號處理單元需要高密度 PCB,其通孔縱橫比通常為 6:1-8:1,以實現多通道信號傳輸。高縱橫比通孔電鍍的優勢在于:

鍍層均勻性好,可減少信號傳輸中的阻抗差異,降低信號衰減(衰減率可控制在 5% 以內);

鍍層抗老化能力強,在基站戶外高溫、高濕環境下,使用壽命可達到 10 年以上,遠高于普通 PCB 的 5 年。

目前,華為、中興等 5G 設備廠商的基站 PCB,均要求采用高縱橫比通孔電鍍工藝,相關 PCB 訂單占行業總量的 25% 以上。

汽車電子(如發動機控制單元、自動駕駛傳感器)的 PCB 需承受 - 40℃至 125℃的溫度波動與長期振動,其通孔縱橫比多為 8:1-10:1。高縱橫比通孔電鍍通過以下特性滿足需求:

鍍層結合力強(剝離強度≥1.5kg/cm),可避免振動導致的鍍層剝離;

鍍層厚度均勻(差≤20%),確保電流穩定傳輸,防止局部發熱引發的電路故障。

據統計,2025年全球汽車電子 PCB 市場中,采用高縱橫比通孔電鍍工藝的產品占比已達 40%,且隨著新能源汽車的普及,這一比例還將提升。

航空航天儀器(如衛星通信模塊、飛機導航系統)的 PCB 需在真空、強輻射環境下工作,通孔縱橫比可達 10:1 以上,對電鍍工藝要求極高。高縱橫比通孔電鍍需滿足:

鍍層純度高(銅含量≥99.95%),避免雜質在輻射環境下產生電離,影響電路性能;

孔內無氣泡、針孔,防止真空環境下氣泡膨脹導致的鍍層破裂。

目前,國內航天科技集團、航空工業集團的高端 PCB,均采用定制化的高縱橫比通孔電鍍工藝,確保儀器在極端環境下的可靠性。

隨著手機、筆記本電腦的小型化,其 PCB 的通孔縱橫比從傳統的 3:1 提升至 5:1-6:1。高縱橫比通孔電鍍可在有限的 PCB 面積內實現更多通孔布局,提升集成度。例如:

智能手機主板的通孔數量從 200 個增加至 400 個,而面積僅增加 10%,依賴高縱橫比通孔電鍍實現;

筆記本電腦的 CPU 供電模塊 PCB,通過高縱橫比通孔電鍍,可減少線路阻抗,提升供電效率(效率從 90% 提升至 95%)。

目前行業主流的高縱橫比為 10:1,而人工智能服務器、量子計算設備的 PCB 已提出 12:1 以上的需求。這需要進一步優化電場分布(如采用三維陽極結構)與鍍液流動性(如超高壓噴射,壓力 0.5MPa 以上),同時開發新型添加劑(如高遷移率銅離子絡合劑),確保孔底鍍層質量。

歐盟將于 2027 年實施更嚴格的環保法規,要求 PCB 電鍍工藝實現 “零氰、零鉻、零廢液排放”。這將推動行業加速研發:

無任何有毒成分的鍍液(如生物基絡合劑);

鍍液全循環系統(回收率≥95%),減少廢液產生。

通過引入 AI 算法,實現電鍍過程的全自動化控制:

基于歷史數據訓練 AI 模型,可預測不同縱橫比下的最優參數(如電流、溫度),無需人工調整;

結合機器視覺檢測,AI 可實時識別鍍層缺陷(如針孔、剝離),并自動調整工藝參數,提升良率。

PCB 高縱橫比通孔電鍍工藝是高密度 PCB 生產的核心技術,其發展直接關聯電子設備的性能升級與行業的高端化轉型。從技術原理到實際應用,從難點突破到未來展望,每一個環節的優化都需要企業投入研發資源,同時結合行業標準與市場需求,平衡質量、環保與成本。