想象一下,一臺精密的電子設備因電路板表面處理失效而突然宕機 —— 這種場景在當今高度依賴電子產品的時代并不罕見。電路板鍍鎳金工藝控制正是防止這類問題的核心環節,它不僅僅是表面處理的一個步驟,更是確保電路板長期可靠性和性能穩定的基石。鍍鎳金工藝通過在電路板表面沉積鎳層和金層,提供優異的導電性、耐腐蝕性和焊接性能,但工藝控制的細微偏差就可能導致批量性缺陷,如鍍層脫落、孔隙率過高或焊接不良。本文將帶您深入探索電路板鍍鎳金工藝控制的方方面面,從基本原理到實戰技巧,幫助您構建一套高效、可靠的控制體系。

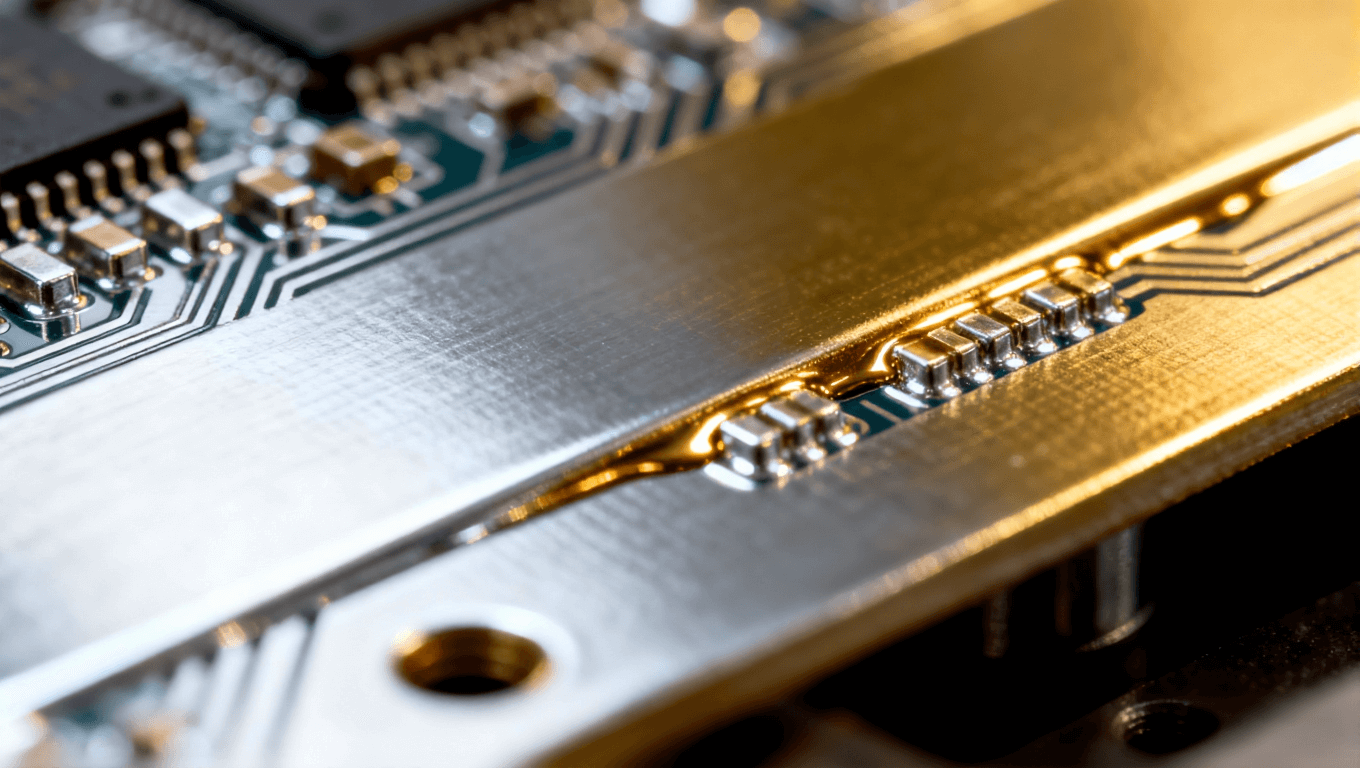

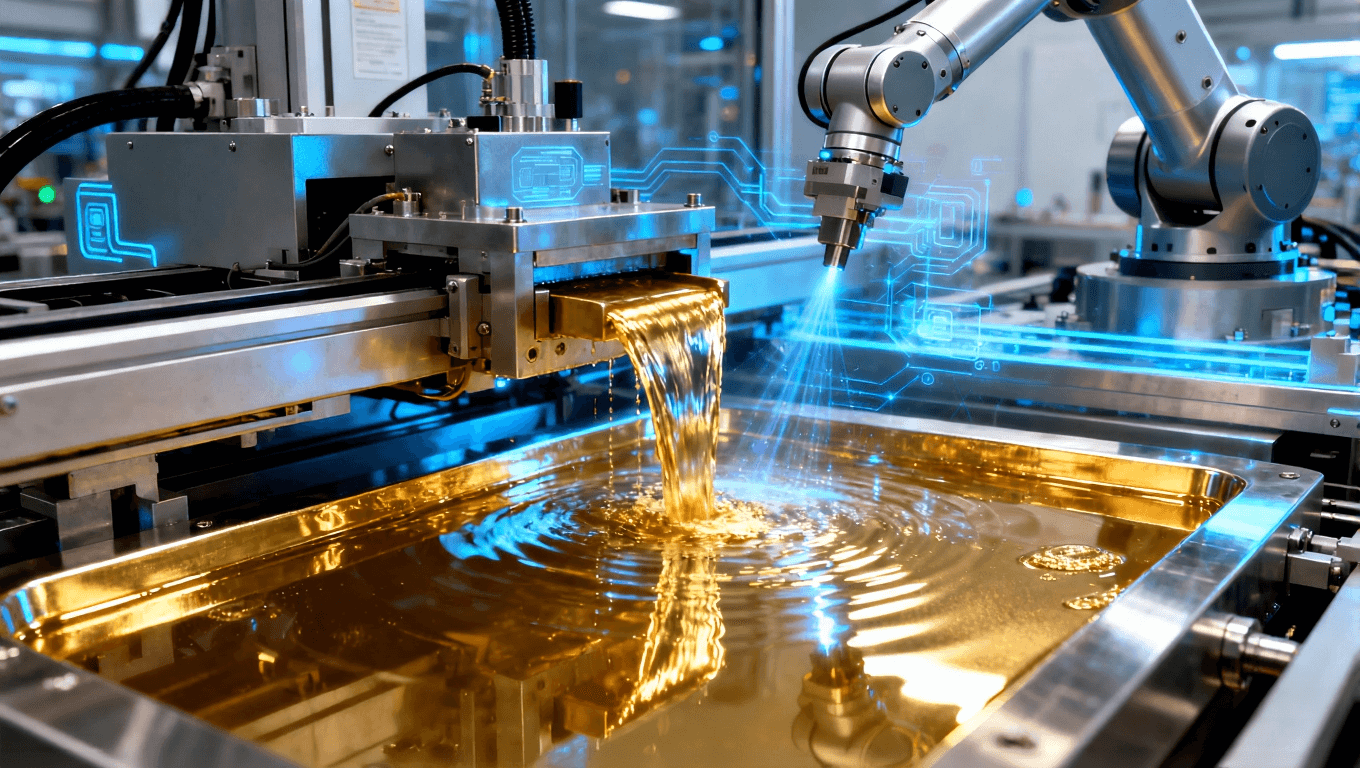

電路板鍍鎳金工藝是一種常見的表面處理技術,廣泛應用于高頻電路、通信設備和汽車電子等領域。其核心目的是在銅基材上先沉積一層鎳作為屏障,再覆蓋一層薄金以保護鎳層并提供理想的焊接表面。鎳層通常厚度在 3-6 微米,負責防止銅擴散并提供機械強度;金層厚度則控制在 0.05-0.2 微米,主要起到抗氧化和改善導電的作用。這種工藝之所以備受青睞,是因為它結合了鎳的硬度和金的惰性,能夠有效應對惡劣環境下的氧化和腐蝕挑戰。

然而,電路板鍍鎳金工藝控制絕非簡單的 “鍍上就行”。工藝的復雜性源于多個變量的交互影響:例如,鍍液成分的微小變化可能導致鍍層結合力下降,而溫度波動又會引發厚度不均。在實際生產中,許多企業因忽視控制細節而面臨高昂的返工成本。以一家汽車電子制造商為例,他們曾因鍍鎳金工藝中 pH 值控制不當,導致批量產品在高溫測試中出現金層脆化,最終損失數十萬元。這凸顯了精細化控制的重要性 —— 它不僅是技術問題,更直接關系到企業的經濟效益和市場聲譽。

從行業視角看,隨著電子產品向小型化、高密度化發展,電路板鍍鎳金工藝控制的要求日益嚴格。5G 通信和物聯網設備的普及,推動了對更高頻率信號傳輸的需求,這就要求鍍層具備更低的表面粗糙度和更均勻的厚度分布。因此,理解并優化這一工藝,已成為企業保持競爭力的必備能力。

電路板鍍鎳金工藝控制涉及多個關鍵參數,每一個都需要精確監控和調整。首先,鍍液成分是基礎中的基礎。鎳鍍液通常包含鎳鹽(如硫酸鎳)、導電鹽和添加劑(如光亮劑和穩定劑),而金鍍液則以氰化金鉀或非氰化物為基礎。添加劑的比例至關重要 —— 過多會導致鍍層脆化,過少則影響均勻性。例如,鎳鍍液中光亮劑的濃度需維持在每升 1-3 克范圍內,偏差超過 10% 就可能引發鍍層應力變化,進而影響電路板的彎曲性能。

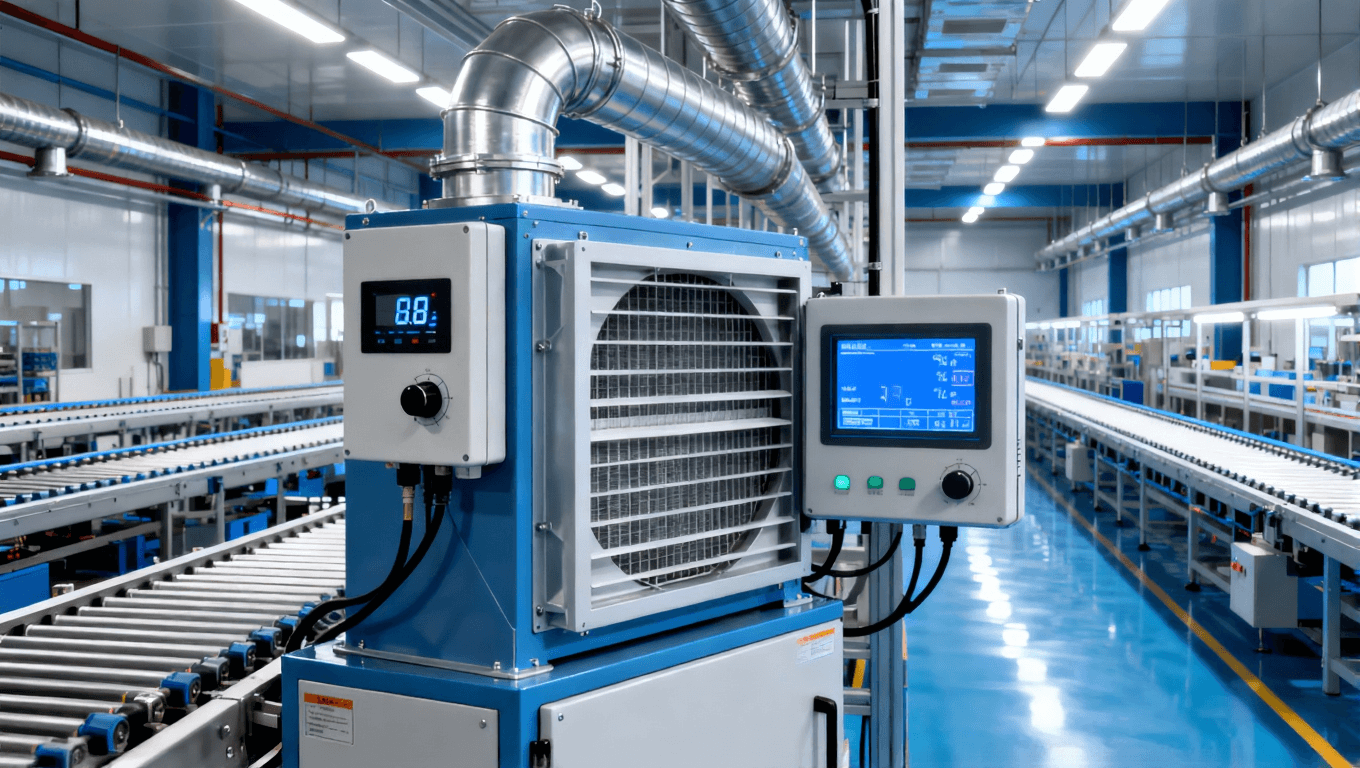

溫度控制是另一個核心要素。鎳鍍過程的最佳溫度通常設置在 45-60°C,金鍍則在 50-70°C。溫度過高會加速鍍液分解,產生雜質;過低則降低沉積速率,導致鍍層過薄。在實際操作中,使用閉環溫控系統可以避免季節性波動帶來的影響。某電子廠曾因夏季室溫升高而未及時調整鍍槽溫度,結果金層出現 “燒焦” 現象 —— 表面粗糙且多孔,最終造成信號傳輸損失。這警示我們,電路板鍍鎳金工藝控制必須考慮環境因素,并配備實時監測設備。

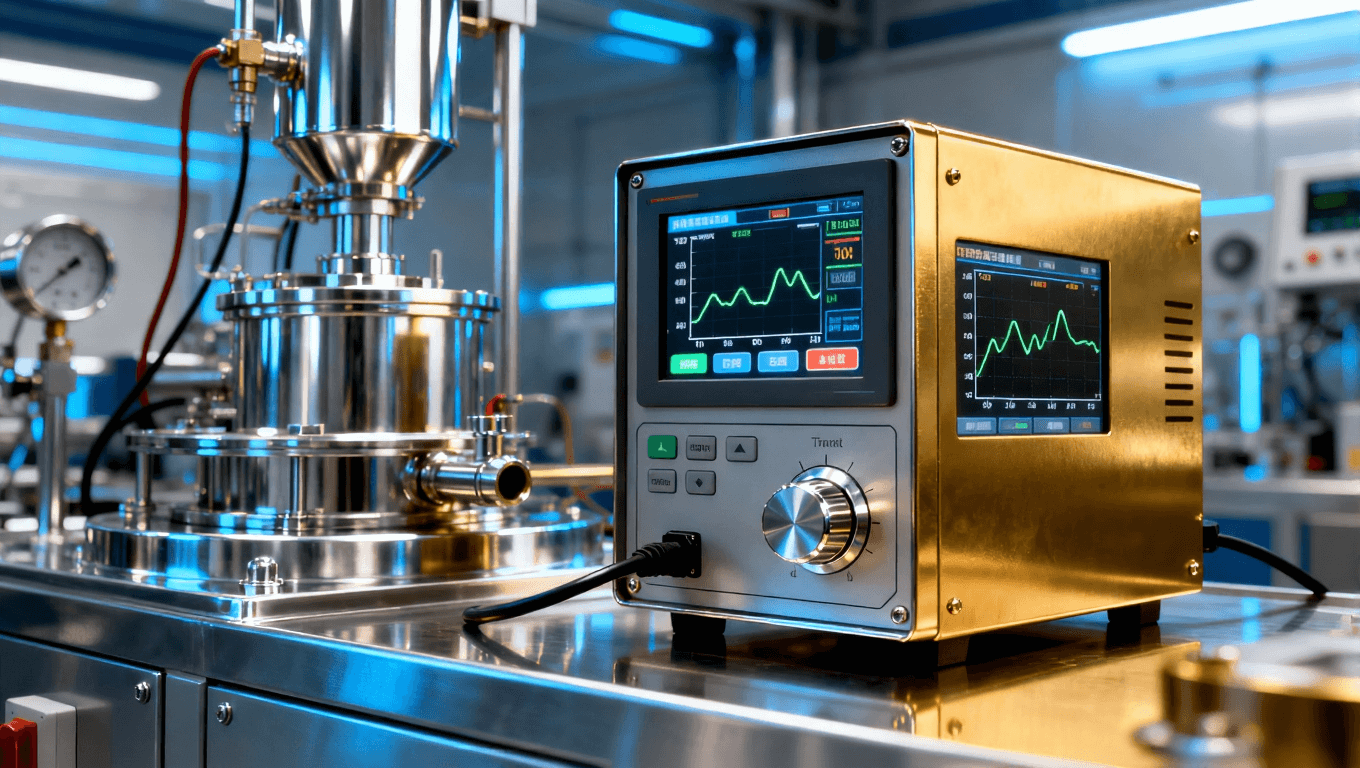

電流密度和 pH 值同樣不容忽視。電流密度影響鍍層厚度和結構:鎳鍍的電流密度一般控制在 2-5 A/dm2,金鍍則在 0.5-2 A/dm2。過高電流會形成樹枝狀結晶,降低附著力;而過低電流則延長生產周期。pH 值則直接關系鍍液穩定性,鎳鍍液 pH 應保持在 3.5-4.5,金鍍液則在 6-8 之間。實踐中,定期滴定測試和自動補液系統能有效維持 pH 平衡。這些參數的協同優化,構成了電路板鍍鎳金工藝控制的核心框架,只有將它們視為一個動態系統,才能實現穩定輸出。

此外,時間控制也扮演著關鍵角色。鍍鎳和鍍金的持續時間需根據目標厚度精確計算,通常鎳鍍需要 15-30 分鐘,金鍍則為 1-5 分鐘。超時操作不僅浪費材料,還可能引入雜質。通過統計過程控制(SPC)工具,企業可以建立參數與輸出之間的相關性模型,從而預測和預防偏差。

在電路板鍍鎳金工藝控制中,常見問題往往源于參數失調或外部污染。鍍層結合力差是一個典型例子,表現為鎳層與銅基材之間出現剝離。這通常由前處理不徹底引起 —— 銅表面若有氧化物或油脂殘留,會阻礙鎳的沉積。解決方案包括強化清洗步驟:先用堿性除油劑處理,再經微蝕刻活化表面,最后用去離子水沖洗。數據顯示,優化前處理可將結合力問題減少 80% 以上。另一個原因是鍍液污染,例如有機雜質積累,這需要通過活性炭過濾或定期更換鍍液來緩解。

孔隙率過高是另一個棘手問題,尤其在金層過薄時易發生。孔隙率指鍍層中的微小孔洞,它們會成為腐蝕起點,影響電路板的長期可靠性。控制孔隙率的關鍵在于確保金層厚度均勻且不低于 0.05 微米,同時避免鍍液中的顆粒污染。一家通信設備制造商通過引入超聲波攪拌和定期濾液,將孔隙率從 15 個 /cm2 降至 5 個 /cm2 以下,顯著提升了產品在潮濕環境下的性能。

焊接不良也頻繁出現,往往與金層過度或鎳層氧化有關。金層過厚(超過 0.2 微米)會與焊料形成脆性金屬間化合物,降低焊接強度;而鎳層氧化則源于鍍后處理不當,如暴露在空氣中時間過長。針對此,工藝控制中應加入鍍后保護措施,例如立即覆蓋防氧化涂層或采用氮氣氛圍存儲。此外,使用 X 射線熒光光譜儀(XRF)進行厚度檢測,可以實時反饋調整參數,防止批量缺陷。

環境因素如濕度和空氣質量也不容小覷。高濕度可能引入水汽污染,而空氣中硫化物會加速金層變色。因此,生產車間應維持恒濕(40-60% RH)和潔凈度等級(如 ISO 14644-1 標準)。通過這些針對性措施,電路板鍍鎳金工藝控制不僅能解決問題,更能轉化為持續改進的動力。

要實現卓越的電路板鍍鎳金工藝控制,企業需從單一參數調整轉向系統化優化。首先,建立標準化操作程序(SOP)是基礎。SOP 應詳細規定每個步驟的閾值和應急措施,例如當 pH 值超出范圍時,立即啟動補液或停機檢查。培訓操作人員理解這些規程至關重要 —— 畢竟,再先進的設備也需人來執行。某跨國公司通過月度培訓和認證制度,將工藝偏差率降低了 50%,這證明人力投資同樣關鍵。

數據驅動決策是現代工藝控制的核心。引入物聯網(IoT)傳感器和 SCADA(監控與數據采集系統),可以實時收集溫度、電流和 pH 數據,并通過機器學習算法預測趨勢。例如,分析歷史數據可能發現,特定季節的電壓波動與鍍層不均勻相關,從而提前調整參數。這種預測性維護不僅減少停機時間,還延長了設備壽命。在電路板鍍鎳金工藝控制中,數據平臺還能自動生成報告,標識出關鍵績效指標(KPIs)如一次通過率(FPY)和缺陷密度,便于管理層快速決策。

供應商合作也影響控制效果。鍍液和添加劑的品質直接決定工藝穩定性,因此選擇可靠供應商并定期審計其質量體系是必要的。長期合作中,可要求供應商提供批次分析證書(CoA),并共同開發定制化配方以適應特定產品需求。例如,針對高頻電路板,可能需要低應力鎳鍍液以減少信號損失。

最后,持續改進文化是可持續優化的保證。通過定期內部審計和客戶反饋循環,企業可以識別工藝瓶頸。六西格瑪 DMAIC(定義、測量、分析、改進、控制)方法論在這里非常適用:先定義問題(如金層厚度變異),測量相關數據,分析根本原因,實施改進措施,最后固化控制。這種循環確保了電路板鍍鎳金工藝控制不斷演進,適應新技術挑戰。

隨著電子行業向綠色化和智能化發展,電路板鍍鎳金工藝控制正迎來新變革。環保法規日益嚴格,推動無氰鍍金技術的普及。傳統氰化金鉀因毒性高而面臨淘汰,替代品如亞硫酸鹽鍍液雖成本較高,但更安全且易于處理。工藝控制中需調整參數如 pH 和溫度以適應新化學體系 —— 例如,無氰鍍金通常要求更精確的電流密度控制以避免沉積不均。企業提前布局這些創新,不僅能合規,還能提升品牌形象。

自動化和人工智能(AI)的集成是另一大趨勢。AI 算法能分析實時數據,自動調整參數以補償波動,實現 “自適應控制”。例如,深度學習模型可以識別鍍層缺陷的圖像模式,并反向優化電流設置。這將電路板鍍鎳金工藝控制從反應式提升為預防式,大幅減少人為錯誤。同時,機器人輔助操作減少了污染風險,特別在高端制造中已見成效。

材料科學進步也在推動工藝革新。納米復合鍍層的研究顯示,添加納米顆粒如二氧化硅可以增強鍍層硬度和耐腐蝕性,但這對工藝控制提出了更高要求 —— 顆粒分散均勻性成為新變量。未來,電路板鍍鎳金工藝控制可能需要融合多學科知識,從化學到數據科學,形成更全面的框架。

總之,電路板鍍鎳金工藝控制不再是孤立的技術環節,而是連接設計、生產和質量的橋梁。通過擁抱這些趨勢,企業不僅能提升產品可靠性,還能在循環經濟和數字化浪潮中占據先機。

電路板鍍鎳金工藝控制是一門融合科學與藝術的 discipline,它要求我們既關注微觀參數,又把握宏觀系統。從鍍液成分到環境管理,從問題解決到創新集成,每一個細節都承載著產品質量的重任。在電子產品日益復雜的今天,忽視工藝控制就等于放任風險蔓延;反之,精細化的控制能轉化為競爭優勢,驅動企業邁向高可靠性制造。希望本文為您提供了實用的見解和啟發 —— 現在,是時候審視您的工藝體系,將這些策略付諸行動了。只有持續學習和優化,才能在快速變化的行業中立于不敗之地。