在現代電子設備向輕量化、折疊化、高可靠性發展的趨勢下,剛撓結合板技術已成為連接創新設計與工程實現的關鍵橋梁。這種將柔性線路板(FPC)與剛性線路板(PCB)通過特定工藝組合而成的復合型電路板,同時具備了柔性與剛性的雙重優勢。

然而,在醫療設備、折疊手機、無人機等高端應用中,彎折區布線設計的質量直接決定了產品的壽命和可靠性。一條在彎折區設計不當的導線,可能導致整個設備提前失效。

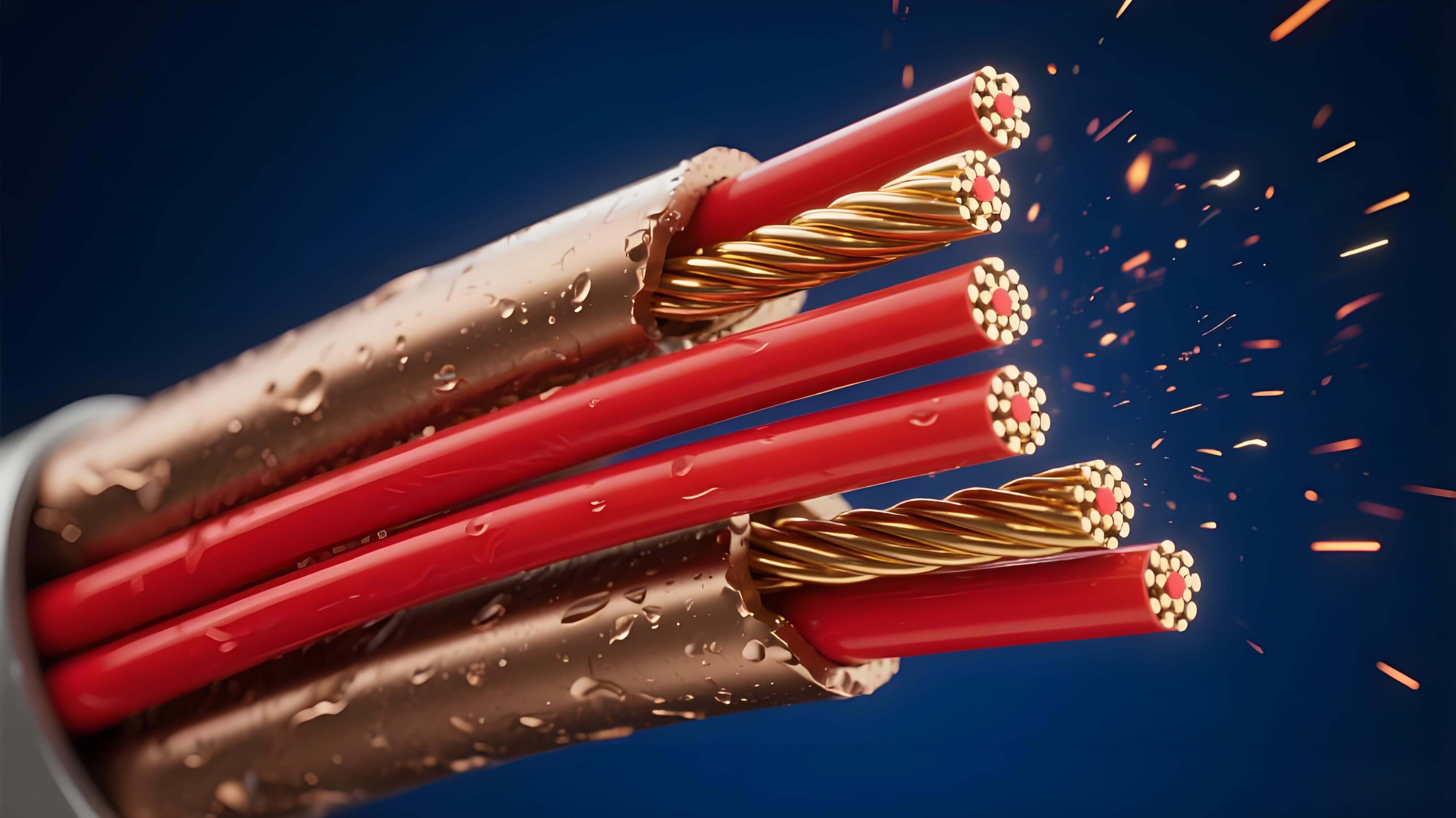

剛撓結合板,又稱軟硬結合板,是一種將柔性線路板(FPC)與剛性線路板(PCB)通過精密壓合工藝組合而成的復合型電路板。這種獨特結構使其成為現代高端電子設備不可或缺的核心組件。

在空間受限且需要反復彎曲的應用場景中,剛撓結合板展現出無可替代的價值。一方面,它具備 FPC 的柔性特質,可在一定范圍內自由彎曲、折疊,適應復雜多變的空間布局需求;另一方面,又擁有 PCB 的剛性特征,在需要固定支撐、承載較大外力或進行高精度元件安裝的部位,提供穩定可靠的機械性能。

從消費電子到高端醫療設備,從軍用飛機到無人機系統,剛撓結合板的應用范圍正在迅速擴展。在植入式醫療器械中,如心臟起搏器和人工耳蝸,剛撓結合板的彎曲和折疊能力使其能在狹小空間內可靠工作。

而在無人機領域,采用剛撓結合板替代傳統 PCB 組件,成功實現了重量減輕 95%、空間減少 50% 的驚人突破。

彎折區是剛撓結合板中連接剛性區域與柔性區域的過渡地帶,也是整個電路板中機械應力最為集中的區域。每一次彎曲操作,都會在彎折區的導體內產生應力,這種反復作用的應力是導體斷裂的主要誘因。

電子產品在使用過程中經歷的反復彎折動作,會在彎折區產生累積性損傷。普通設計下的銅導線在經歷數萬次彎折后可能出現微裂紋,最終導致斷路。而在精心設計的彎折區布線方案下,同樣的導線可承受數十萬次彎折而不失效。

彎折區失效帶來的后果遠超一般電路故障。在折疊屏手機中,彎折區線路失效可能導致屏幕部分或全部功能喪失;在植入式醫療設備中,這種失效可能直接危及患者生命 —— 想象一下心臟起搏器因連接電池的電線脫落而停止工作的嚴重后果。

因此,彎折區布線設計需要遵循不同于普通 PCB 的設計原則和規范,這些規范被系統總結在 IPC-D-249 和 IPC-2233 等行業標準中。

線路在彎折區的走向必須垂直于彎曲軸。當彎折發生時,這種垂直布局能使應力均勻分布在整個導線上,避免應力集中。平行于彎曲軸的布線會導致應力集中在特定點,顯著縮短線路壽命。

在彎折區,線路形狀需要特別優化。粗細線之間必須采用淚滴形過渡,避免線路突然的擴大或縮小。焊盤與導體連接處需采用圓滑的過渡線,避免直角連接。獨立的焊盤應加盤趾(也稱為 “錨點”),以增強機械支撐。

在彎折區線路的最兩側,需要追加保護銅線。這些額外的銅線不作為電氣連接,而是作為機械保護屏障。當空間有限時,應優先在彎折部分的內 R 角處追加保護銅線。保護銅線能分散外部應力,防止主要信號線受損。

彎折區內的導線應均勻分布在整個彎曲區域,避免局部集中。同時,在電氣性能允許的情況下,導線寬度應最大化。更寬的導線能更好地抵抗彎曲應力,提高可靠性。

彎折區布線關鍵設計要素對比

設計要素 | 錯誤做法 | 正確做法 | 主要優勢 |

線路走向 | 平行于彎曲軸 | 垂直于彎曲軸 | 應力均勻分布 |

線路形狀 | 直角突變連接 | 淚滴形圓滑過渡 | 減少應力集中點 |

保護設計 | 無額外保護 | 兩側追加保護銅線 | 防止邊緣損傷 |

線路寬度 | 最小化寬度 | 最大化寬度 | 增強機械強度 |

通孔布置 | 彎折區設置通孔 | 彎折區無通孔 | 避免結構弱點 |

在空間允許且不干擾裝配的情況下,彎折區域應盡可能大。較大的彎曲半徑能顯著減少導線承受的應力。經驗表明,將彎曲半徑增加一倍,可使彎折壽命提高十倍以上。

彎折區需要嚴格避免設置通孔(PTH)。通孔在彎折過程中會成為結構弱點,極易產生裂紋。線路中的連接部分應設計成弧線而非直角,以優化應力分布。

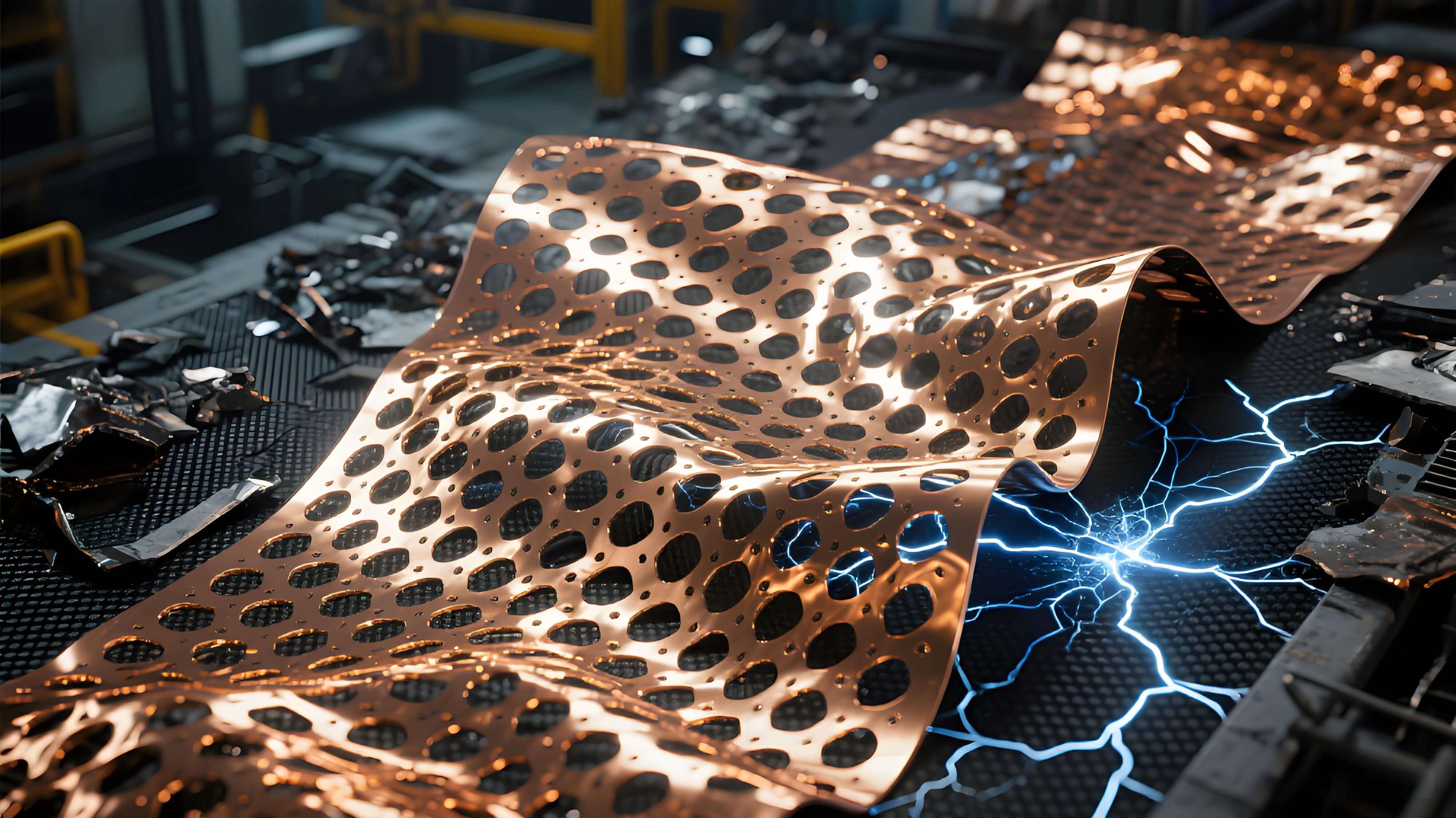

在彎折區附近的廢料區域,設計實心銅箔或網格銅能顯著提高尺寸穩定性。網格銅相比實心銅具有更好的柔韌性,是彎折區附近銅層設計的理想選擇。

覆蓋膜窗口設計需考慮流膠范圍,通常開窗尺寸應大于原設計。為提高對位精度,應增加手工對位孔。對于小而密集的開窗區域,可采用旋轉沖、跳沖等特殊模具設計,確保加工精度。

軟板的工具孔設計需特別注意,不可共用 punch 孔、ET、SMT 定位孔等不同類型的工具孔。每種工具孔應有獨立設計,避免生產過程中的定位偏差影響彎折區精度。

在大面積無線路區域,需要增加平衡銅塊。銅平衡設計能防止電路板在高溫加工過程中發生不均勻收縮或翹曲。這些變形會影響彎折區的幾何精度,進而影響其彎曲壽命。

在剛撓結合板中使用大面積網格時,若網格間隔距離過小,會在生產過程中的圖轉工序產生許多碎膜,這些碎膜附著在板子上會導致斷線問題。合理的網格設計應確保足夠的間隔空間。

單面焊盤孔徑設置不完美會導致鉆孔問題。焊盤重疊是另一個常見錯誤 —— 當孔重疊后,在鉆孔工序會因一處多次鉆孔導致斷鉆頭,造成孔損傷。焊盤應取最大值,并避免重疊設計。

電地層設計中的 “花焊盤” 與連線沖突問題會影響信號完整性。在彎折區附近,這種設計沖突還可能加劇機械應力集中,需要特別避免。

在剛撓過渡區設置鍍通孔(PTH)是常見的嚴重錯誤。這些通孔在彎曲時會成為應力集中點,極易導致孔壁斷裂。彎折區域必須保持 “無通孔” 設計原則。

剛撓結合板的制造工藝極為復雜,涉及多層板壓合、精確鉆孔與電鍍、精細線路蝕刻等多個關鍵環節。每個環節都需要嚴格控制,確保柔性區與剛性區完美融合。

彎折區對加工精度要求極高。常規軟板加工的最小線寬為 50-75μm,最小孔徑為 0.1-0.2mm,而現代高端設計的要求已遠高于此基準。層數方面,現代剛撓結合板可達 10 層以上,增加了彎折區設計的復雜性。

在清洗工藝方面,剛撓結合板有特殊要求。焊后清洗需去除錫膏殘留、助焊劑殘留、油污等污染物,防止電遷移和電化學腐蝕導致的電路失效。針對彎折區,應選擇兼容性佳、離子殘留低的水基清洗劑,確保在清洗過程中不損傷精細的彎折區線路。

剛撓結合板技術仍在持續演進。隨著折疊屏設備市場滲透率突破 15%,新型可拉伸電子產品的興起,彎折區布線設計面臨更高要求。領先制造企業已開始探索分子級銅晶格控制技術,通過優化銅的微觀結構,使彎折區線路的耐彎曲性能提升三倍以上。

未來五年,隨著自動駕駛傳感器、植入式神經接口等前沿技術的普及,剛撓結合板將在更嚴苛的環境中承擔關鍵任務。了解更多歡迎聯系IPCB(愛彼電路)技術團隊