焊接良率每下降 1%,電子制造企業的生產成本可能增加 3%-5%—— 這是 PCB 行業公認的隱性損耗法則。在智能手機、汽車電子等高精度設備需求激增的當下,0.1% 的良率差異可能直接影響產品交付周期與市場競爭力。很多企業投入大量資源解決焊接問題,卻仍受困于虛焊、橋連、立碑等頑固缺陷。真正的良率提升,從來不是單一環節的優化,而是從材料選型到流程閉環的全鏈條精細化管控。本文將結合行業實操案例,拆解 8 大核心策略,帶您掌握可落地的 PCB 焊接良率提升方案。

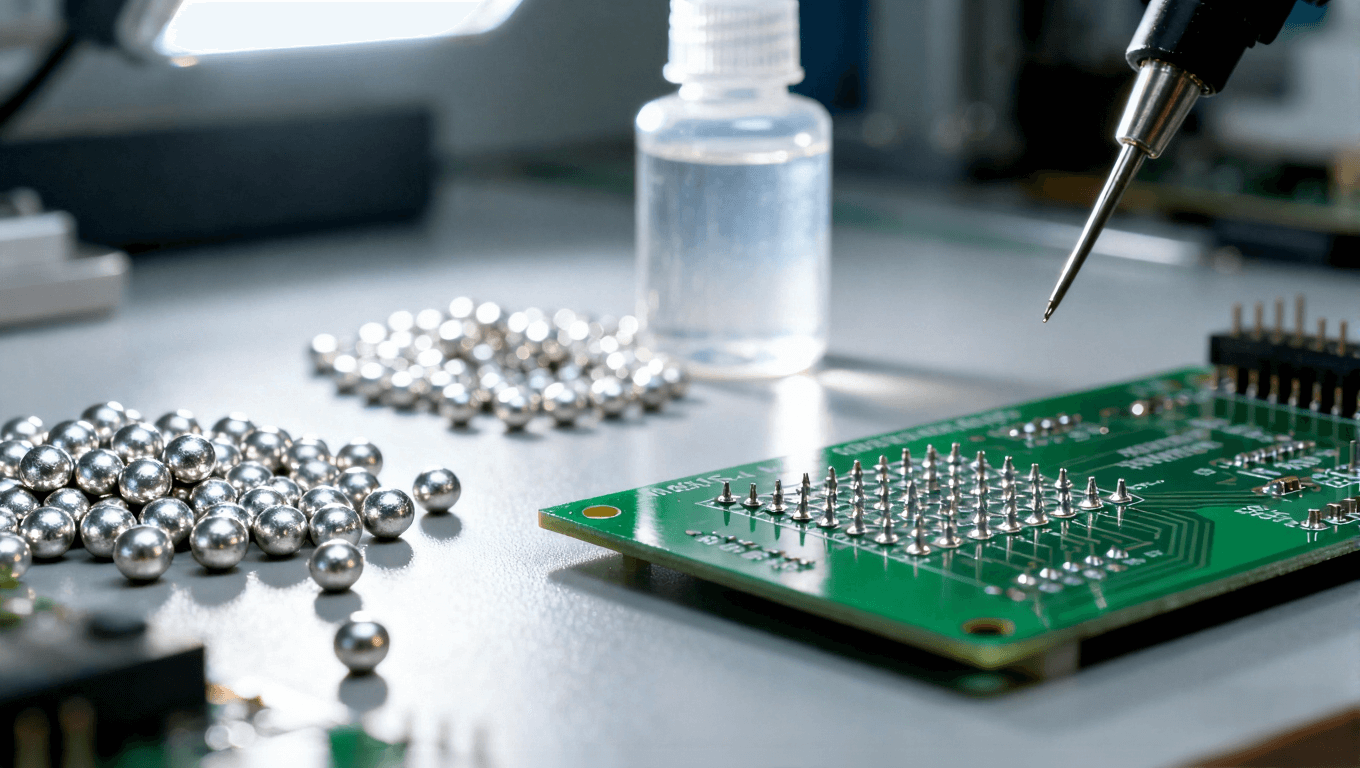

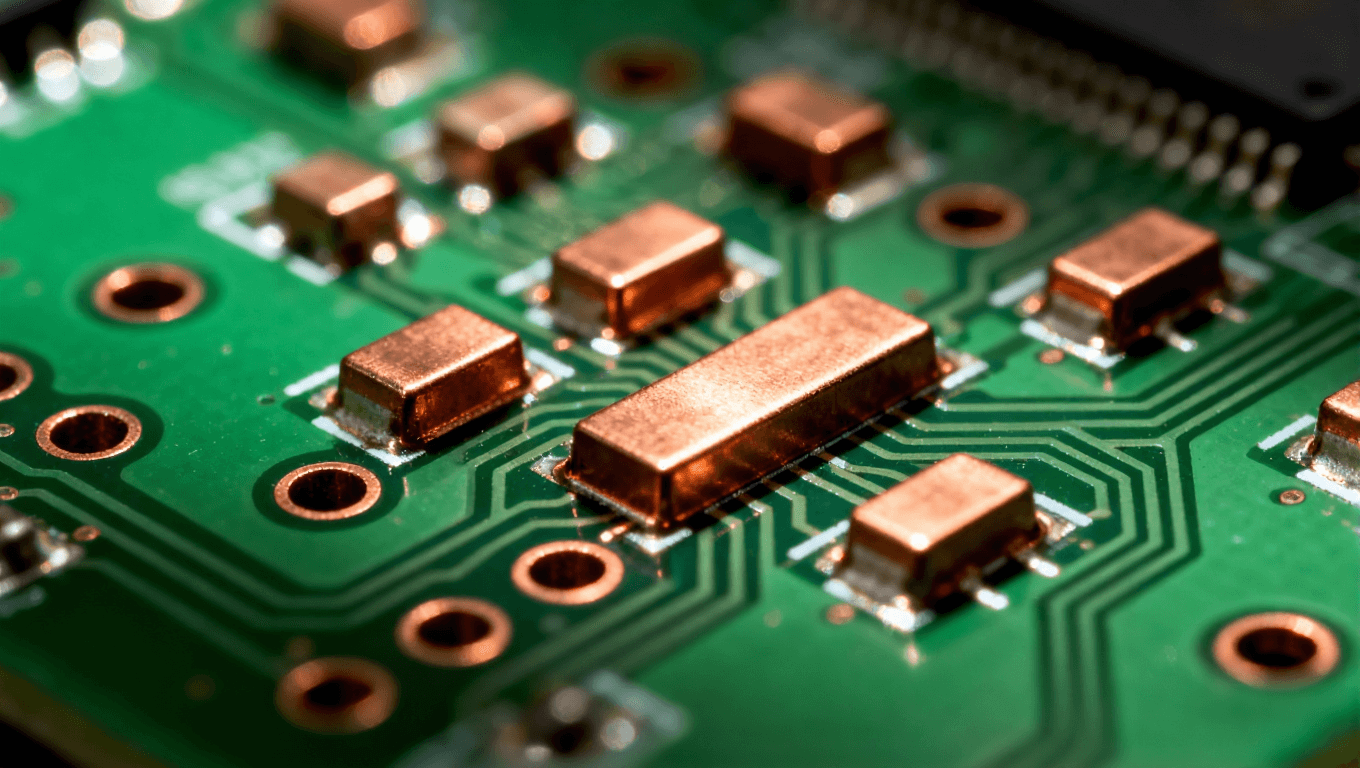

焊料與助焊劑的適配性直接決定焊接的初始成功率,選錯材料再精細的工藝也難以彌補。在實際生產中,很多企業存在 “通用焊料通用于所有 PCB” 的誤區,導致焊接缺陷率居高不下。

從焊料選型來看,需根據 PCB 的應用場景與焊點要求精準匹配。對于高密度、細間距的 PCB(如手機主板),應優先選擇 Sn-Ag-Cu 系無鉛焊料,其熔點約 217℃,流動性好且焊點強度高,能有效減少橋連缺陷;而對于低溫焊接場景(如熱敏元件 PCB),Sn-Bi 系焊料(熔點 138℃)是更優選擇,但需注意其脆性較強,需搭配韌性補強工藝。焊料的合金成分比例同樣關鍵,例如 Sn-3.0Ag-0.5Cu 焊料的銀含量適中,兼顧導電性與可靠性,是目前應用最廣泛的通用型無鉛焊料。此外,焊料的純度需達到 99.9% 以上,雜質含量過高會導致焊點出現針孔、裂紋等缺陷。

助焊劑的選擇需與焊料特性、PCB 表面處理工藝協同。針對 OSP 處理的 PCB,應選用活性適中的免清洗助焊劑,避免活性過強腐蝕焊盤;而對于鍍錫或鍍銀 PCB,可選擇中等活性助焊劑,增強焊料潤濕能力。助焊劑的固含量也需嚴格控制,一般在 10%-20% 之間,固含量過高易殘留焊渣,過低則無法有效去除氧化層。建議在批量使用前進行兼容性測試,觀察焊料鋪展面積、焊點外觀及殘留情況,確保助焊劑與焊料、PCB 的適配性。

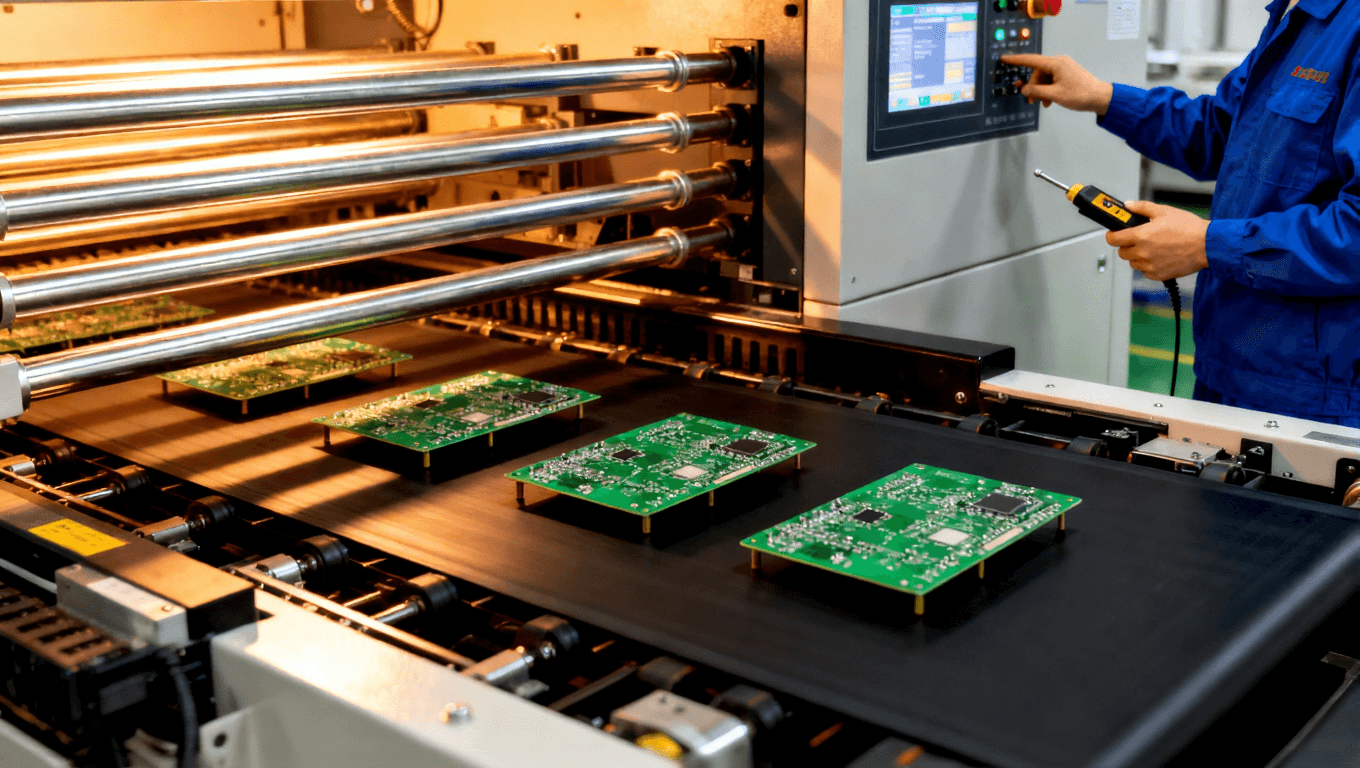

溫度曲線是影響焊接質量的核心工藝參數,不同類型的 PCB、元件封裝需要對應的溫度曲線,固定不變的曲線設置是良率提升的主要障礙。

回流焊溫度曲線的優化需遵循 “升溫 - 恒溫 - 回流 - 冷卻” 四階段精準管控。升溫階段的速率應控制在 1-3℃/s,過快會導致元件與 PCB 熱膨脹不一致,產生內應力;過慢則會使助焊劑提前揮發,失去助焊作用。恒溫階段(150-180℃)的時間需保持 60-90 秒,目的是讓 PCB 整體溫度均勻,同時去除焊料與焊盤表面的氧化層,該階段溫度過高或時間過長會導致助焊劑碳化,影響焊接效果。回流階段的峰值溫度需比焊料熔點高 20-40℃(如 Sn-Ag-Cu 焊料峰值溫度控制在 237-257℃),停留時間 10-20 秒,確保焊料完全潤濕并形成良好焊點;峰值溫度過高會損壞元件,過低則焊料無法充分熔化,易形成虛焊。冷卻階段的速率建議在 2-4℃/s,快速冷卻可使焊點晶粒細化,提高焊點強度。

波峰焊溫度曲線的優化重點在于焊錫槽溫度與傳輸速度的匹配。焊錫槽溫度一般比焊料熔點高 10-20℃(如 Sn-Pb 焊料控制在 240-250℃),傳輸速度根據 PCB 板厚調整,通常為 0.8-1.2m/min,確保焊點與焊錫充分接觸且不產生過量焊錫殘留。此外,波峰的形狀與高度也需調整,針對細間距 PCB 可采用窄波峰,減少橋連風險;針對厚板 PCB 可適當提高波峰高度,保證焊點填充飽滿。

建議企業配備專業的溫度曲線測試儀,每批次生產前對首件 PCB 進行溫度曲線測試,根據元件分布、PCB 厚度、焊料類型等因素動態調整參數。對于多品種、小批量生產模式,可建立溫度曲線數據庫,快速調用對應參數,提高生產效率的同時保障焊接質量。

很多焊接缺陷的根源在于 PCB 焊盤設計不合理,在設計階段提前規避問題,能從源頭提升焊接良率。

焊盤尺寸的設計需與元件引腳精準匹配,過大或過小都會導致焊接問題。對于 0402、0603 等片式元件,焊盤長度應比元件引腳長度長 0.2-0.3mm,寬度與引腳寬度一致,確保焊料能均勻覆蓋引腳與焊盤;對于 QFP、BGA 等細間距元件,焊盤間距需嚴格遵循 IPC 標準,一般不小于 0.5mm,避免焊料橋連。焊盤的形狀設計也需根據元件類型調整,例如矩形焊盤適用于片式元件,圓形焊盤適用于插件元件,不規則焊盤可用于特殊封裝元件,確保焊接時焊料的潤濕與鋪展效果。

焊盤的表面處理工藝同樣影響焊接質量。常見的表面處理工藝有 OSP、鍍錫、鍍銀、鍍金等,其中OSP處理成本低、環保,適用于高密度 PCB,但焊接窗口較窄,需嚴格控制焊接參數;鍍錫處理焊接性能好,成本適中,是目前應用最廣泛的工藝,但需注意防止錫須生長;鍍銀處理導電性佳、焊接潤濕性好,但易氧化,需做好儲存防護;鍍金處理可靠性高,適用于高要求場景,但成本較高。企業需根據產品定位、焊接工藝及成本預算選擇合適的表面處理工藝。

此外,PCB 設計中還需注意焊盤周邊的避讓距離,避免阻焊劑覆蓋焊盤,確保焊料能充分接觸焊盤;同時合理設置散熱焊盤,對于大功率元件的焊盤,可增加散熱通孔,避免焊接時局部溫度過高導致元件損壞。

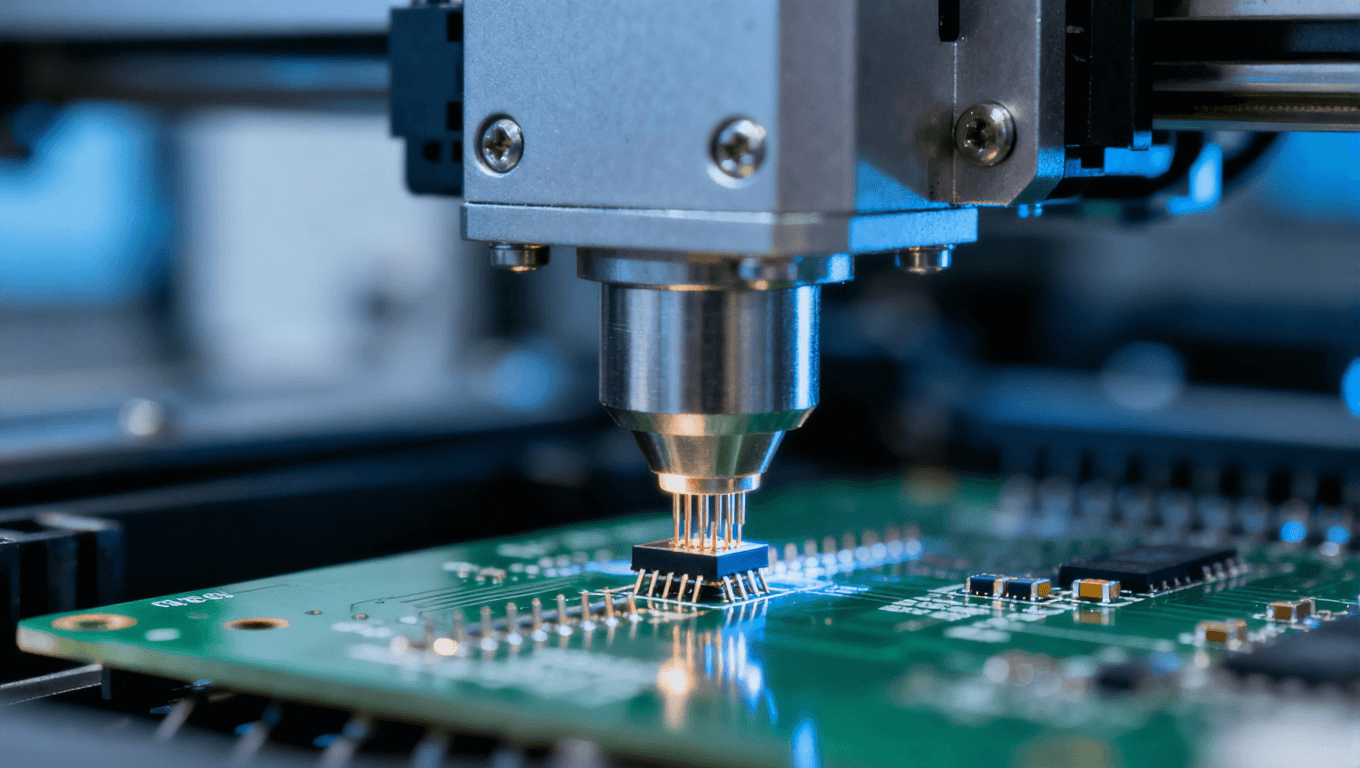

元件貼裝的精準度直接影響焊點的位置與質量,貼裝偏差超過允許范圍會導致虛焊、橋連、立碑等缺陷,因此毫米級的貼裝管控是提升良率的關鍵環節。

貼裝前的準備工作需細致到位。首先要對 PCB 板進行外觀檢查,確保焊盤無氧化、油污、劃痕等缺陷,若存在氧化可采用等離子清洗或酒精擦拭的方式處理;其次要檢查元件引腳的平整度與氧化情況,引腳變形需矯正,氧化嚴重的元件需更換。貼裝設備的校準也至關重要,每天生產前需對貼片機的吸嘴、定位系統進行校準,確保貼裝精度控制在 ±0.05mm 以內。對于細間距、高精度元件(如 BGA、CSP),建議采用視覺定位系統,提高貼裝的準確性。

貼裝過程中的參數設置需根據元件類型調整。對于片式元件,吸嘴的選擇需與元件尺寸匹配,避免吸嘴過大或過小導致元件脫落或損壞;貼裝壓力控制在 0.1-0.3MPa 之間,壓力過大可能壓傷元件或 PCB,過小則元件與焊盤接觸不緊密,易形成虛焊。對于插件元件,引腳插入深度需控制在焊盤厚度的 1/2-2/3 之間,插入過深會導致焊點不飽滿,過淺則易出現虛焊。貼裝完成后,需進行 100% 視覺檢查,及時發現并糾正貼裝偏差、元件反向、缺件等問題,避免流入焊接環節。

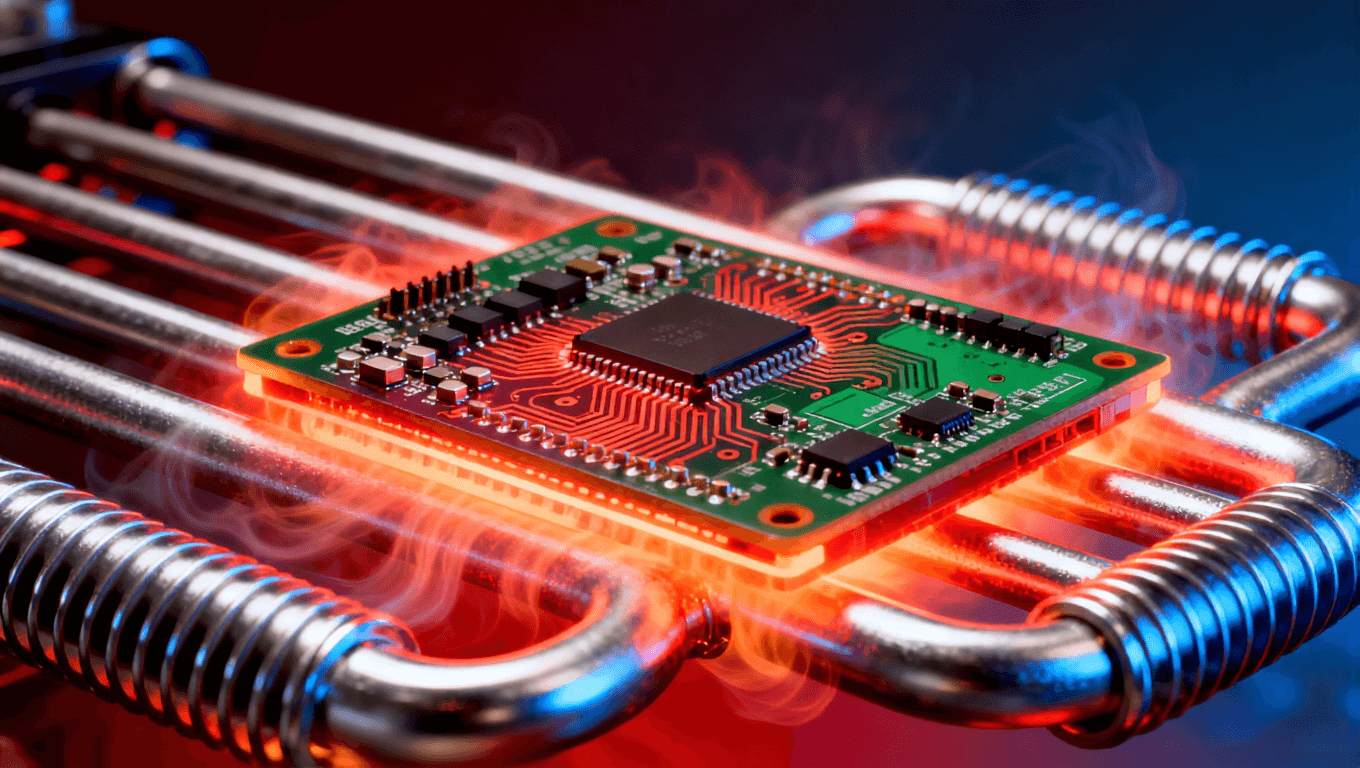

焊接設備的性能穩定性直接影響焊接良率,很多企業忽視設備的定期校準與維護,導致焊接質量波動較大。

回流焊設備的維護重點在于加熱區與傳送帶。加熱區的溫度均勻性需每月檢測一次,確保各區域溫度差異不超過 ±3℃,若溫度偏差過大需及時調整加熱管功率;傳送帶的速度精度需每周校準,誤差控制在 ±0.05m/min 以內,同時要定期清理傳送帶上的焊渣與殘留助焊劑,避免影響 PCB 傳輸的平穩性。此外,回流焊的氮氣保護系統也需定期檢查,確保氮氣純度達到 99.99% 以上,氧氣含量控制在 500ppm 以下,減少焊料氧化,提高焊點質量。

波峰焊設備的維護核心在于焊錫槽與波峰噴嘴。焊錫槽內的焊料需定期檢測合金成分,當雜質含量超過 0.5% 時需進行凈化處理或更換焊料;焊錫槽的溫度需實時監控,波動范圍不超過 ±2℃。波峰噴嘴需每天清理,去除堵塞的焊渣,確保波峰形狀穩定;同時要定期檢查噴嘴的磨損情況,及時更換磨損嚴重的噴嘴,避免影響波峰高度與均勻性。

除了定期維護,設備的日常操作也需規范。操作人員需嚴格按照設備操作規程進行操作,避免因參數設置錯誤或操作不當導致設備故障。建議建立設備維護檔案,記錄維護時間、維護內容、檢測數據等信息,實現設備狀態的可追溯管理。

焊接環境的溫濕度對焊接質量有顯著影響,溫濕度波動過大易導致焊料氧化、助焊劑性能下降,進而影響焊接良率。

理想的焊接環境溫度應控制在 20-25℃,相對濕度控制在 40%-60%。溫度過高會加速焊料與焊盤的氧化,降低焊料的潤濕能力;溫度過低則會導致助焊劑活性降低,焊接時易產生虛焊。相對濕度過高會使 PCB 與元件吸潮,焊接時水分蒸發易導致焊點出現針孔、氣泡;濕度過低則會產生靜電,損壞敏感電子元件。

為確保環境溫濕度穩定,生產車間應配備空調、除濕機、加濕器等設備,同時安裝溫濕度監控系統,實時監測并記錄環境參數,當溫濕度超出設定范圍時及時報警。此外,PCB 與元件的儲存環境也需與焊接環境保持一致,避免因儲存環境與焊接環境溫濕度差異過大導致吸潮或氧化。建議 PCB 開封后在 24 小時內完成焊接,未使用完的 PCB 需密封保存并放入干燥劑。

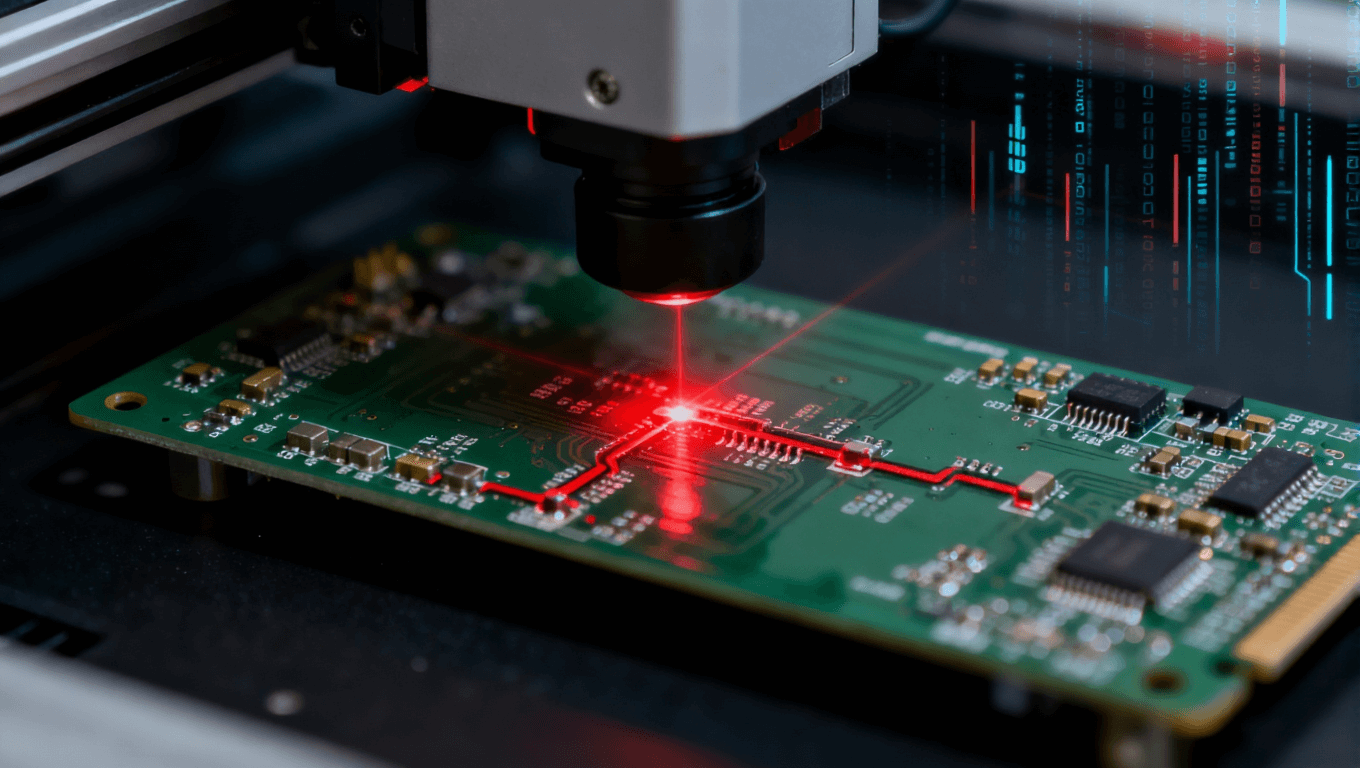

有效的檢測與追溯體系能及時發現焊接缺陷,分析根本原因并采取改進措施,形成良率提升的閉環管理。

AOI(自動光學檢測)設備是焊接缺陷檢測的核心工具,應在回流焊或波峰焊后設置 AOI 檢測工位,實現 100% 全檢。AOI 檢測的關鍵參數需根據 PCB 類型與焊接工藝調整,例如檢測精度設置為 0.02mm,檢測速度匹配生產線節拍,確保不影響生產效率。AOI 設備能精準識別虛焊、橋連、立碑、缺焊、焊點大小異常等常見缺陷,檢測完成后自動生成缺陷報告,標注缺陷位置、類型及數量。

對于 AOI 檢測發現的缺陷,需建立分級處理機制。輕微缺陷(如少量焊渣殘留)可進行人工修復,嚴重缺陷(如大面積虛焊、元件損壞)需判定為不合格品并隔離處理。同時,要對缺陷數據進行統計分析,找出高頻缺陷類型及產生原因,例如若橋連缺陷占比過高,可能是焊料量過多、貼裝偏差或溫度曲線不合理導致,需針對性調整工藝參數;若虛焊缺陷頻發,需檢查焊盤氧化、助焊劑活性或貼裝壓力等因素。

建立完善的缺陷追溯體系也至關重要。每個 PCB 板都應設置唯一的追溯碼,記錄生產批次、焊接設備、操作人員、工藝參數等信息,當出現批量缺陷時,能快速定位問題環節,采取整改措施,避免缺陷擴大。建議定期召開質量分析會,總結缺陷處理經驗,優化工藝參數與操作流程,實現良率的持續提升。

人為操作誤差是影響焊接良率的重要因素,提升操作人員的技能水平與標準化操作意識,能有效減少因人為因素導致的缺陷。

首先要建立系統的培訓體系,新員工上崗前需進行理論與實操培訓。理論培訓內容包括 PCB 焊接工藝原理、設備操作規程、缺陷識別與處理方法、安全操作規范等;實操培訓需在導師指導下進行,重點訓練貼裝精度控制、溫度曲線調整、AOI 檢測操作、缺陷修復等技能,考核合格后方可獨立上崗。

對于在職員工,需定期開展技能提升培訓,及時更新行業新技術、新工藝知識,例如無鉛焊接技術、高密度 PCB 焊接技巧等。同時,建立標準化操作流程(SOP),將焊接過程中的每個環節、每個參數都明確規定,例如焊料的添加量、貼裝的先后順序、設備的校準步驟等,操作人員需嚴格按照 SOP 執行,避免隨意更改操作流程。

PCB 焊接良率的提升不是單一環節的優化,而是材料選型、工藝參數、設備維護、環境控制、人員操作、檢測追溯等全鏈條的精細化管控。企業需結合自身產品特點與生產實際,將上述 8 大核心策略落地執行,通過持續優化工藝、強化管理、提升技能,實現焊接良率的穩步提升。在高精度電子制造的浪潮中,只有將良率控制做到極致,才能降低生產成本、提升產品競爭力,在激烈的市場競爭中立于不敗之地。未來,隨著 AI 技術在焊接工藝中的應用,智能化的溫度曲線優化、缺陷識別與預測將成為良率提升的新方向,企業需保持技術敏感度,持續創新,推動 PCB 焊接質量的不斷進步。