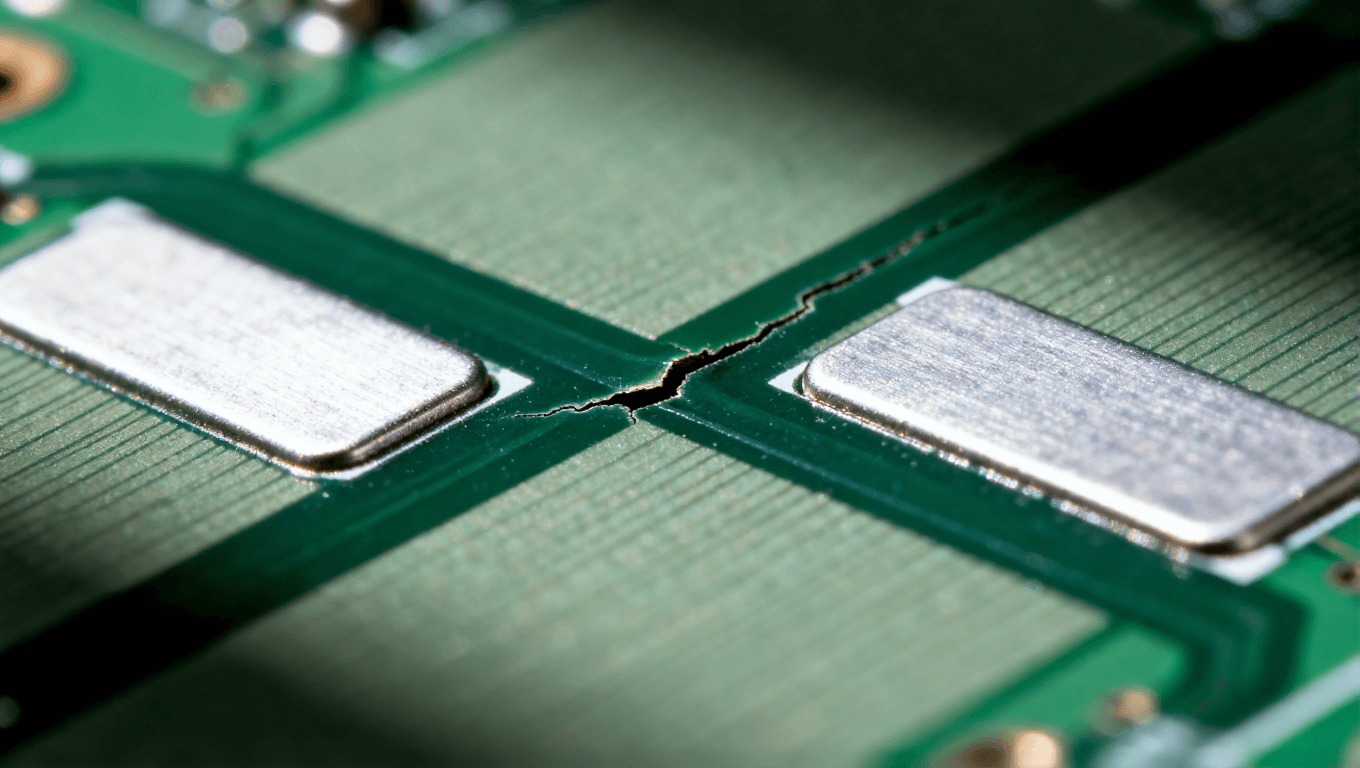

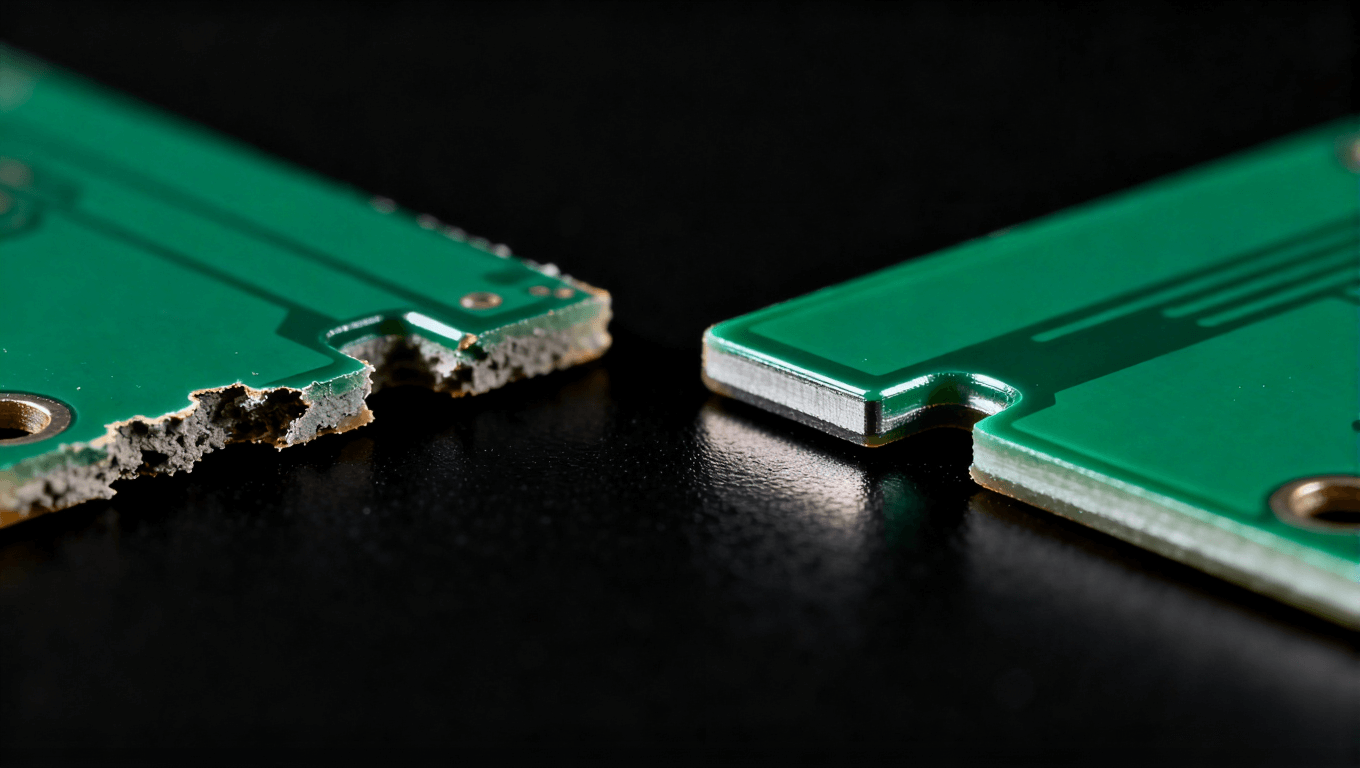

拿起一塊剛下線的 PCB 板,若阻焊橋出現細微起皮、邊緣開裂甚至整片脫落,不僅意味著前期的基材、油墨、人工成本付諸東流,更可能讓終端產品在使用中出現焊盤短路、信號干擾等致命問題 —— 這是 PCB 制造企業在阻焊工藝環節最常遭遇的 “痛點”。阻焊橋作為分隔相鄰焊盤、保護線路免受環境侵蝕的關鍵結構,其附著力直接關聯 PCB 的使用壽命與應用安全性,尤其在汽車電子、工業控制、高頻通信等對可靠性要求極高的場景中,阻焊橋脫落堪稱 “隱形殺手”。本文將從工藝本質出發,拆解阻焊橋脫落的核心原因,提供可直接落地的優化方案,幫助行業從業者徹底擺脫這一工藝難題。

阻焊橋是 PCB阻焊工藝中,通過絲網印刷或感光成像技術在相鄰焊盤之間形成的絕緣橋狀結構,主要由阻焊油墨固化后形成,厚度通常在 10-30μm。其核心作用有三:一是分隔相鄰焊盤,防止焊接過程中焊錫流淌導致短路;二是保護底層銅箔線路,避免氧化、潮濕、化學物質侵蝕;三是提升 PCB 板的機械強度,降低后續裝配、運輸中的損傷風險。

一旦阻焊橋出現脫落問題,將引發一系列連鎖反應:

1. 焊接階段:焊盤間易形成錫橋,導致電子元器件短路,產品良率直接下降 5%-20%(根據行業統計數據);

2. 使用階段:裸露的線路易受環境濕度、灰塵影響,出現氧化腐蝕,縮短 PCB 使用壽命,在汽車電子等高溫高濕場景中,故障發生率可提升 30% 以上;

3. 成本損耗:返工率增加導致原材料浪費、人工成本上升,若批量產品流入市場,還可能引發客戶投訴、售后維修等額外支出。

因此,解決阻焊橋脫落問題,不僅是提升工藝穩定性的關鍵,更是控制生產成本、保障產品競爭力的核心環節。

阻焊橋脫落并非單一環節導致,而是基材處理、油墨選型、工藝參數、環境控制等多因素共同作用的結果。通過對 10 余家 PCB 企業的生產數據調研與工藝復盤,總結出以下 5 大核心原因:

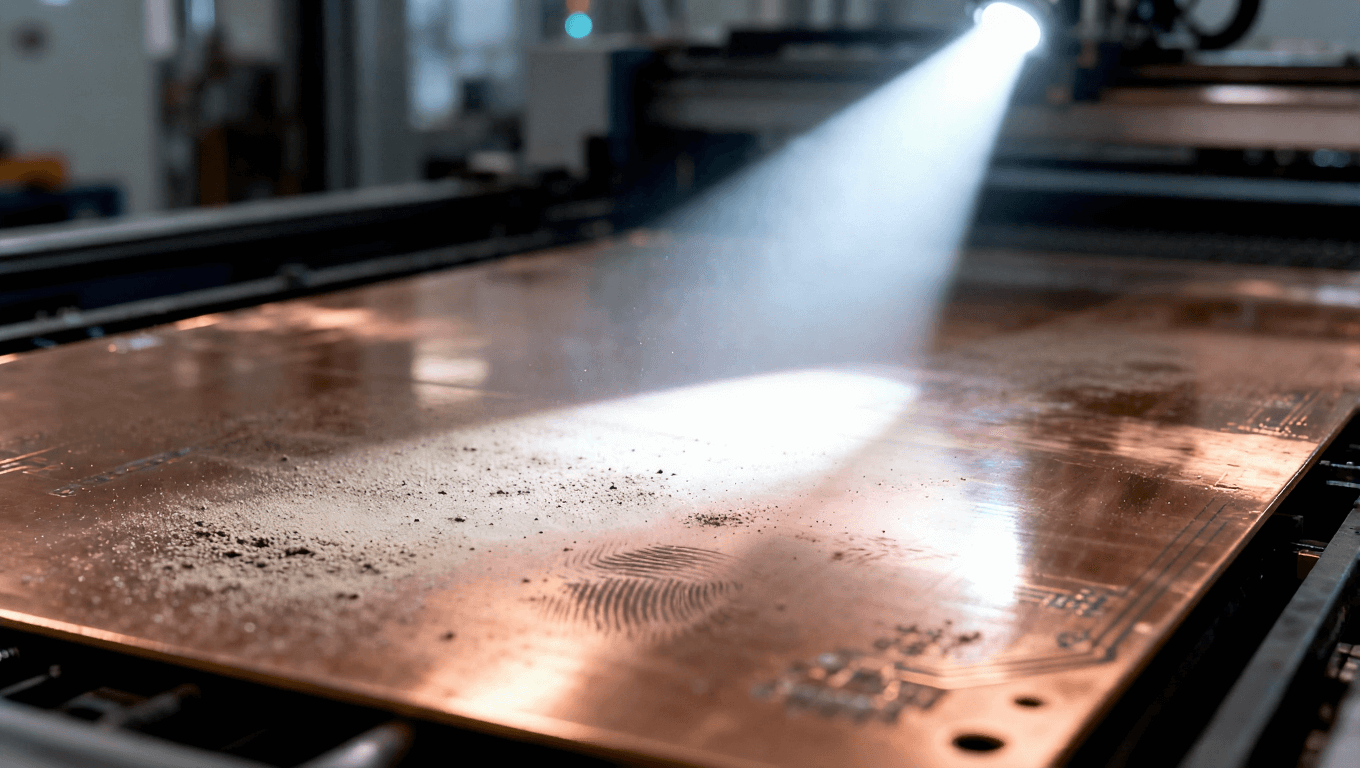

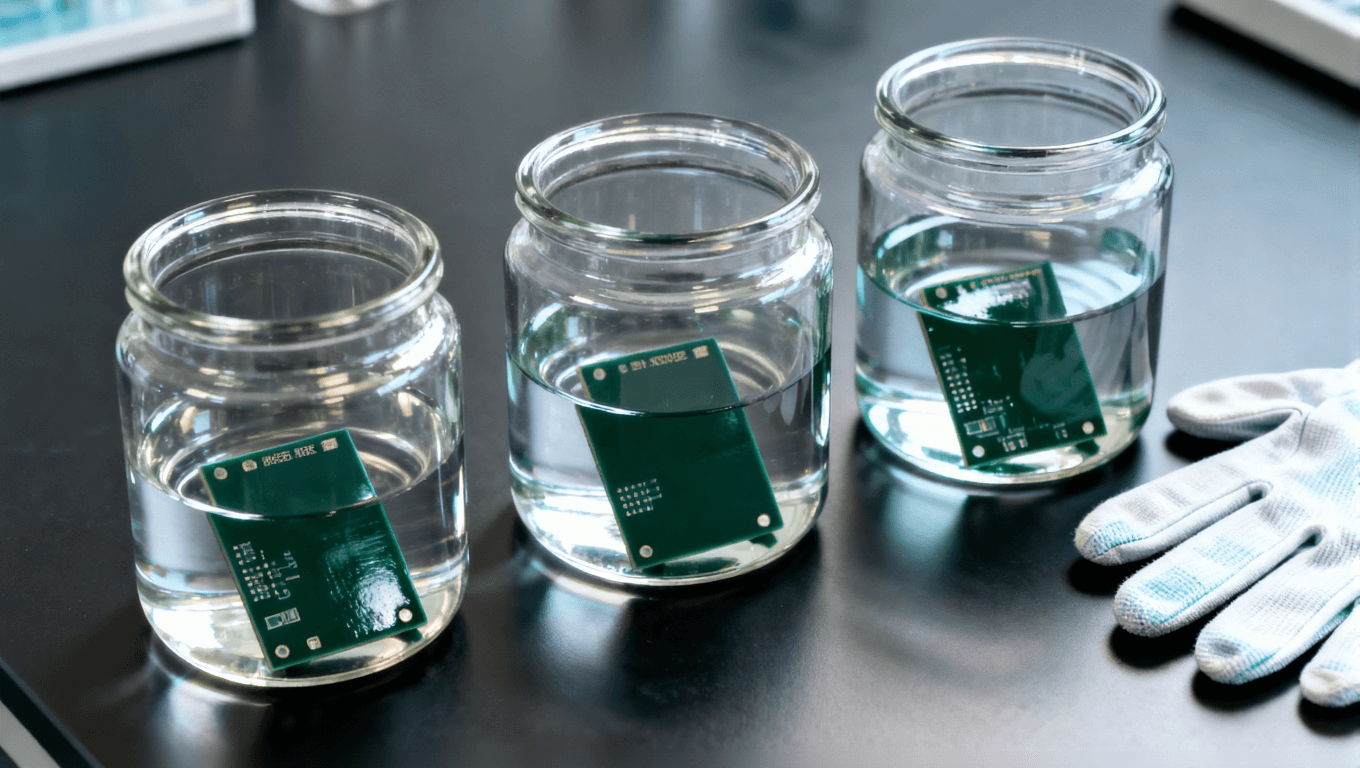

阻焊油墨與 PCB 基材的附著力,依賴于兩者之間的物理吸附與化學結合。若基材表面存在油污、氧化層、灰塵或殘留的化學物質,將直接阻斷這種結合,導致阻焊橋 “粘不牢”。

? 常見問題:基材裁剪、打磨后未及時清潔,殘留的銅粉、粉塵附著在焊盤間隙;化學清洗環節未控制好清洗劑濃度或清洗時間,油污、氧化層未徹底去除;清洗后吹干不徹底,表面殘留水分,影響油墨潤濕效果。

? 行業數據:某 PCB 企業曾因基材清潔不徹底,導致阻焊橋脫落率高達 3.2%,優化清潔工藝后,脫落率降至 0.5% 以下。

阻焊油墨的性能直接決定阻焊橋的穩定性,不同品牌、型號的油墨在附著力、耐高溫性、耐化學性等方面差異顯著,若選型與 PCB 的應用場景、后續工藝不匹配,極易引發脫落。

? 常見問題:為控制成本選擇低質量油墨,其樹脂含量不足、附著力指標不達標;高頻通信 PCB 選用普通環氧油墨,無法承受后續焊接的高溫沖擊;汽車電子 PCB 未選用耐濕熱、耐振動的專用油墨,在復雜環境中易老化脫落。

? 關鍵指標:優質阻焊油墨需滿足附著力≥1 級(百格測試)、耐高溫 288℃/10s(無起泡、脫落)、耐濕熱 85℃/85% RH(1000h 無異常)等核心指標。

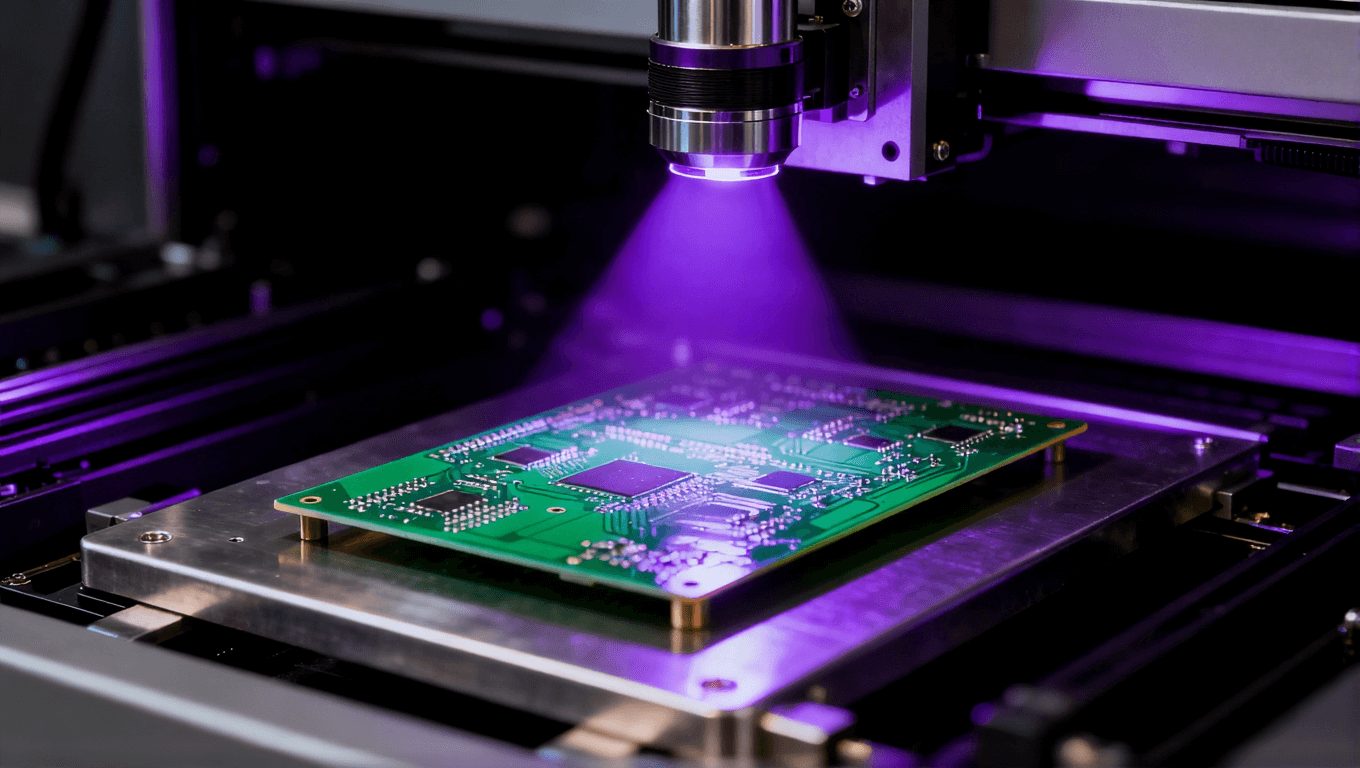

曝光與顯影是阻焊工藝的關鍵環節,參數設置不當會導致阻焊橋邊緣不規整、厚度不均,甚至出現內部應力集中,后續使用中易開裂脫落。

? 常見問題:曝光能量不足,阻焊油墨未完全固化,分子交聯密度不夠,附著力下降;曝光能量過高,油墨過度固化導致脆性增加,易出現開裂;顯影液濃度過高或顯影時間過長,腐蝕阻焊橋底部,破壞與基材的結合面;顯影后水洗不徹底,殘留顯影液持續侵蝕油墨,導致后期脫落。

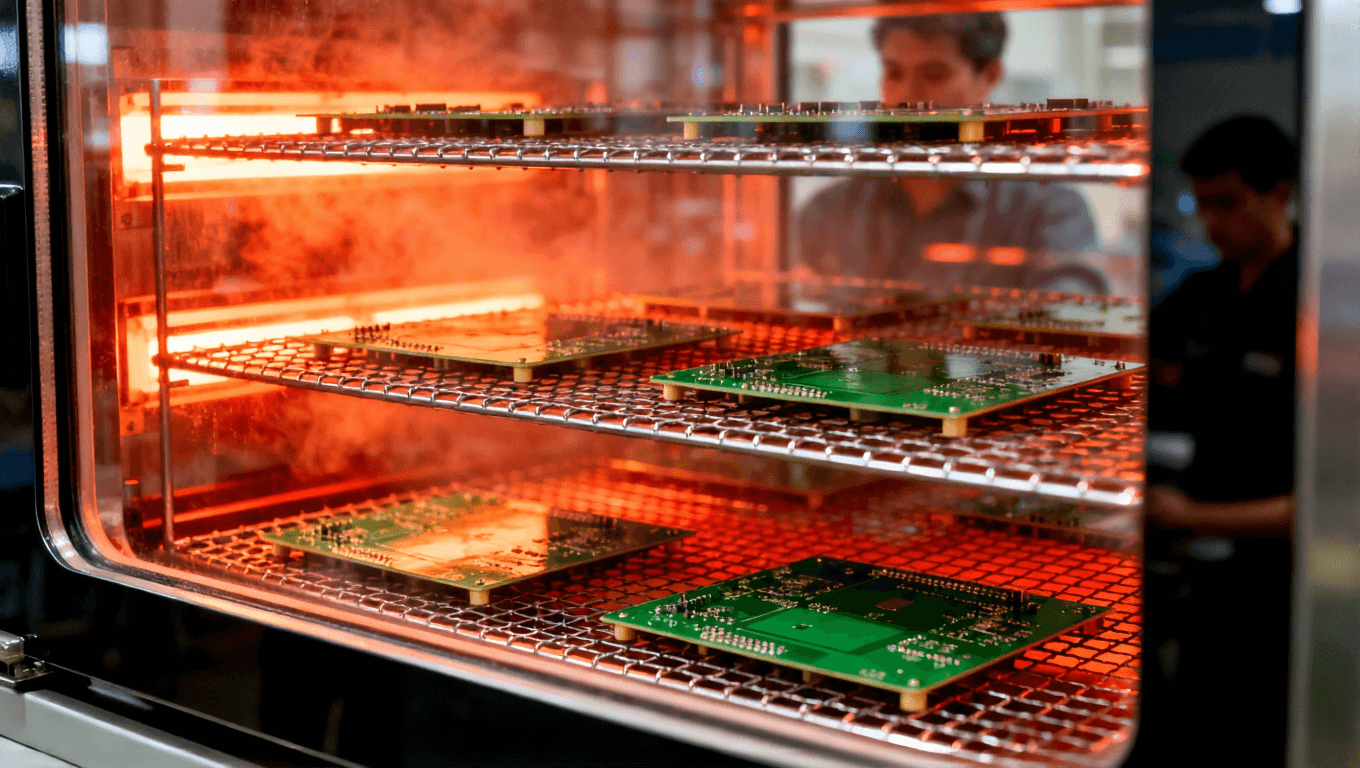

阻焊油墨的固化過程是樹脂與固化劑發生交聯反應的過程,若固化溫度、時間或升溫速率控制不當,油墨無法形成穩定的三維網狀結構,將直接影響阻焊橋的附著力與機械強度。

? 常見問題:固化爐溫度分布不均,部分區域溫度低于設定值,導致油墨未完全固化;固化時間過短,交聯反應不充分,阻焊橋易起皮;升溫速率過快,油墨與基材熱膨脹系數差異較大,產生內應力,后期使用中因溫度變化釋放應力導致脫落。

? 工藝標準:環氧類阻焊油墨的常規固化參數為 150℃/20-30min,升溫速率控制在 5-10℃/min,確保油墨與基材同步升溫,減少內應力。

阻焊橋固化后,若后續加工環節操作不當或存儲環境不符合要求,也可能導致脫落,這一環節常被企業忽視。

? 常見問題:PCB 板切割、鉆孔時,刀具轉速過快或壓力過大,產生的機械應力導致阻焊橋開裂;插件、焊接時,烙鐵溫度過高或停留時間過長,局部高溫破壞油墨與基材的結合;存儲環境濕度超標(>60% RH)或存在腐蝕性氣體,導致油墨老化、附著力下降。

針對上述 5 大核心原因,結合行業實踐經驗,總結出 8 項可直接落地的工藝優化方案,覆蓋 “基材處理 - 油墨選型 - 工藝參數 - 質量管控” 全流程,幫助企業系統性解決阻焊橋脫落問題。

1. 雙重清潔流程:基材經機械打磨后,先采用高壓水槍(壓力 0.3-0.5MPa)沖洗表面銅粉、粉塵,再放入堿性清洗劑(濃度 5%-8%)中浸泡 10-15min,去除油污與氧化層;

2. 精準控制清洗參數:清洗劑溫度控制在 40-50℃,提升清洗效果;清洗后用去離子水沖洗 3 次,確保無殘留;最后采用熱風(溫度 60-80℃)吹干,表面水分含量≤0.1%;

3. 清潔后及時加工:基材清潔完成后,應在 2h 內進行阻焊油墨印刷,避免再次氧化或污染。

1. 按應用場景選型:通信設備 PCB 選用高頻專用阻焊油墨(如改性環氧油墨),耐高溫性≥288℃/10s;汽車電子 PCB 選用耐濕熱、耐振動的聚氨酯類阻焊油墨,滿足 85℃/85% RH/1000h 測試要求;消費電子 PCB 可選用性價比高的常規環氧油墨,但需確保附著力≥1 級;

2. 嚴格把控油墨質量:選擇具備行業認證(如 UL、RoHS)的品牌油墨,入庫前進行抽樣檢測,重點檢測附著力、耐高溫性、耐化學性等指標;

3. 油墨使用前預處理:油墨開封后,需在室溫下攪拌均勻(攪拌時間≥10min),若粘度偏高,可加入專用稀釋劑(添加量≤5%),確保印刷流暢性。

1. 優化曝光參數:根據油墨類型與 PCB 厚度,調整曝光能量(常規為 80-120mJ/cm2),曝光前進行試印,通過曝光尺檢測固化效果,確保阻焊橋邊緣清晰、無虛邊;

2. 精準控制顯影參數:顯影液(碳酸鈉溶液)濃度控制在 1.5%-2.5%,溫度 28-32℃,顯影時間 60-90s,采用噴淋顯影(壓力 0.2-0.3MPa),確保顯影均勻;

3. 顯影后水洗工藝:顯影完成后,先用常溫去離子水沖洗,再用 60-70℃熱水沖洗,最后用熱風烘干,避免顯影液殘留。

1. 優化固化曲線:采用 “分段升溫” 固化模式,第一段:室溫→100℃(升溫速率 5℃/min),保溫 10min;第二段:100℃→150℃(升溫速率 10℃/min),保溫 25min;第三段:自然冷卻至室溫,減少內應力;

2. 定期校準固化爐:每周檢測固化爐內溫度分布,確保各區域溫度偏差≤±3℃,避免局部固化不充分;

3. 控制固化環境:固化爐內濕度≤50% RH,避免濕氣影響固化效果;固化后的 PCB 板在室溫下放置 24h,再進行后續加工,讓油墨性能穩定。

1. 優化切割鉆孔工藝:切割刀具轉速控制在 30000-40000r/min,進給速度 5-10mm/s,減少機械應力;鉆孔時采用分步鉆孔法,避免一次性鉆孔導致阻焊橋開裂;

2. 控制焊接參數:插件焊接時,烙鐵溫度控制在 320-350℃,停留時間≤3s;回流焊溫度曲線需匹配阻焊油墨耐高溫指標,峰值溫度不超過油墨耐受溫度;

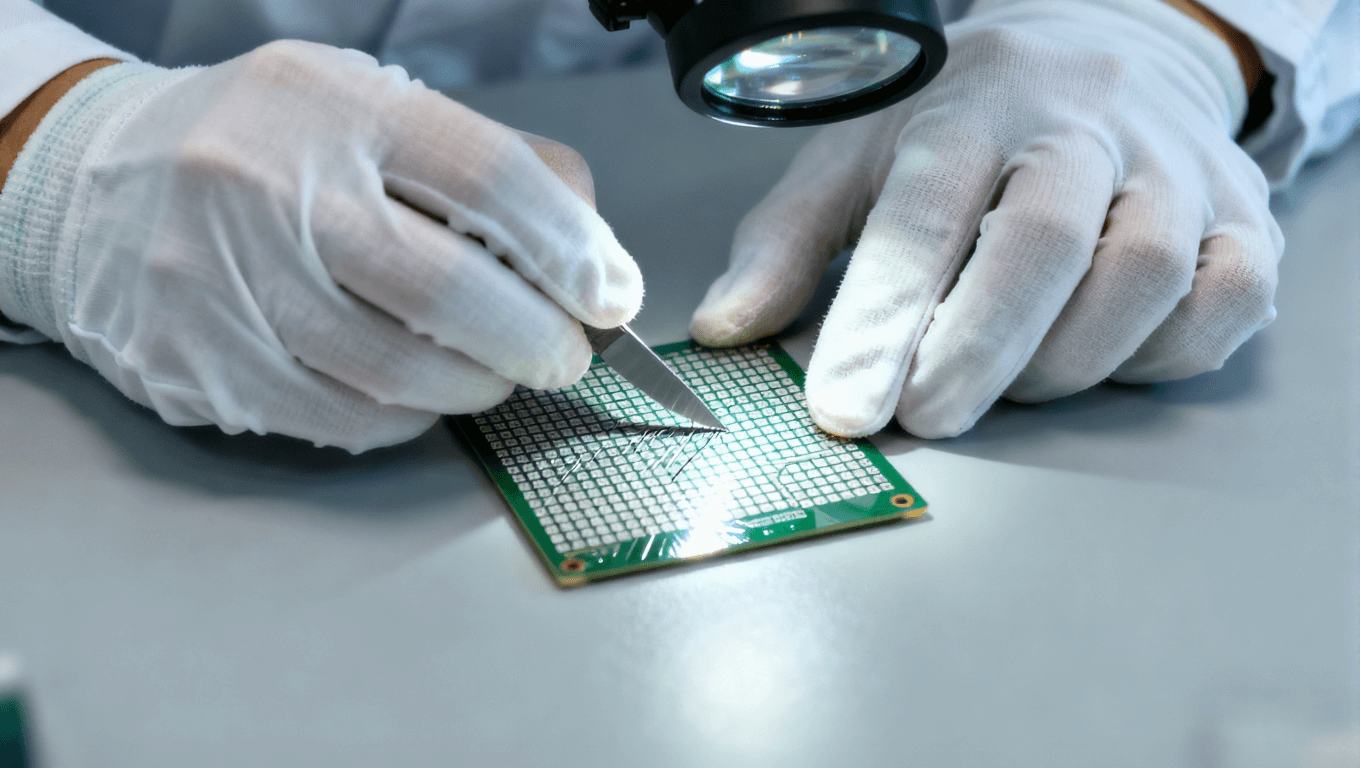

3. 加強加工過程防護:PCB 板轉運時采用防靜電托盤,避免堆疊擠壓;加工過程中佩戴無塵手套,防止指紋污染。

1. 首件檢測:每批次生產前,制作首件 PCB 板,通過百格測試(附著力)、高溫焊接測試(耐溫性)、濕熱測試(環境穩定性)檢測阻焊橋性能,合格后方可批量生產;

2. 過程巡檢:每生產 50 塊 PCB 板,抽樣檢測阻焊橋外觀(無起皮、開裂)、厚度(10-30μm),發現問題及時調整工藝參數;

3. 成品可靠性測試:批量生產完成后,抽取 1% 的產品進行加速老化測試(85℃/85% RH/500h),測試后無脫落、開裂即為合格。

1. 控制存儲條件:存儲倉庫溫度 15-25℃,濕度 40%-60% RH,避免陽光直射、潮濕或腐蝕性氣體;

2. 規范包裝方式:PCB 板采用真空包裝,內置干燥劑,包裝上標注生產日期與保質期(常規為 6 個月);

3. 先進先出原則:存儲時按生產日期排序,優先使用早期生產的 PCB 板,避免因存儲時間過長導致油墨老化。

1. 專項培訓:定期對生產操作人員進行阻焊工藝培訓,重點講解清潔、印刷、曝光、固化等環節的操作要點與參數控制標準;

2. 技能考核:每月進行技能考核,考核內容包括工藝參數設置、問題排查能力等,確保操作人員熟練掌握核心技能;

3. 建立反饋機制:鼓勵操作人員及時反饋生產中出現的阻焊橋問題,組織技術人員共同分析原因,持續優化工藝。

某專注于汽車電子 PCB 生產的企業,曾面臨阻焊橋脫落率高達 2.8% 的問題,尤其在高溫高濕環境測試中,脫落現象更為嚴重,直接影響產品交付。通過采用上述優化方案,該企業實現了顯著改善:

1. 原因排查:經檢測,脫落主要原因是基材清潔不徹底(殘留氧化層)、固化工藝參數不合理(升溫速率過快)、油墨選型與汽車電子場景不匹配;

2. 優化措施:① 引入雙重清潔工藝,增加堿性清洗劑浸泡環節;② 調整固化曲線為分段升溫模式,延長保溫時間;③ 更換為汽車電子專用耐濕熱阻焊油墨;④ 建立全流程巡檢制度;

3. 優化效果:阻焊橋脫落率從 2.8% 降至 0.3% 以下,高溫高濕環境測試(85℃/85% RH/1000h)無脫落現象,產品良率提升 3.5%,年減少返工成本約 80 萬元。

阻焊橋容易脫落并非不可解決的難題,其核心在于抓住 “附著力” 這一關鍵,從基材處理、油墨選型、工藝參數到后續加工、存儲,實現全流程精細化管控。企業無需盲目投入高額設備成本,而是通過優化現有工藝、規范操作流程、建立質量管控體系,即可從根源上降低脫落風險。

在電子制造業向高端化、精密化發展的今天,PCB 產品的可靠性直接決定企業的市場競爭力。阻焊橋作為 PCB 的 “保護屏障”,其穩定性不僅是工藝水平的體現,更是企業責任的彰顯。通過本文所述的 5 大原因分析與 8 項優化方案,希望能為工程師提供切實可行的參考,助力行業擺脫阻焊橋脫落困擾,生產出更可靠、更優質的產品,在激烈的市場競爭中占據優勢地位。