一塊合格的PCB板,除了精密的線路與元件,那些清晰印刻的字符、符號同樣不可或缺。它們是電子元件的“身份標識”,是生產組裝的“導航指南”,更是后期維護的“解密鑰匙”——這便是PCB絲印工藝的價值所在。看似簡單的印刷環節,實則暗藏諸多精密考量,從油墨選型到網版匹配,從參數調控到環境控制,每一個細節都直接影響PCB的生產效率、產品可靠性乃至市場競爭力。本文將深入拆解PCB絲印工藝的核心邏輯,剖析全流程關鍵控制點,助力行業從業者精準把控工藝要點,規避常見誤區。

一、認知核心:PCB絲印工藝的本質與核心價值

PCB絲印工藝,全稱印制電路板絲網印刷工藝,是通過絲網印版將特定油墨轉移至PCB基板表面,形成字符、符號、圖形或標識的加工過程。與傳統印刷不同,PCB絲印需適配電子產業的嚴苛要求,油墨需具備耐高溫、強附著力、絕緣性等特殊性能,印刷精度需匹配高密度PCB的微小尺寸需求。其核心價值貫穿PCB生產、組裝、使用全生命周期,主要體現在三個維度。

首先是生產裝配導向價值。絲印標注的元件位號(如R1、C2)、封裝輪廓、極性標識(如電容“+/-”極),為SMT貼片設備或人工裝配提供精準定位依據,避免元件反向安裝或錯位貼裝。某消費電子廠商數據顯示,規范的絲印工藝可將貼片錯誤率降低80%以上,顯著提升生產效率。其次是運維追溯價值,絲印的版本號、生產日期、批次代碼等信息,讓后期故障排查、版本迭代、質量追溯變得清晰可查,大幅降低維修成本。最后是安全合規價值,高壓區域警告標識、CE/UL認證符號、接口定義等絲印內容,是產品符合行業安全標準的必要條件,能有效規避使用過程中的安全風險。

二、全流程拆解:PCB絲印工藝的關鍵控制點

優質的PCB絲印效果,源于從設計到成品的全流程精細化管控。從前期材料選型、參數設定,到中期印刷操作,再到后期固化檢測,每個環節都有明確的技術標準與優化方向,其中四大核心環節直接決定絲印品質。

(一)材料選型:油墨與網版的精準匹配

材料是絲印工藝的基礎,油墨與網版的選型是否適配,直接影響印刷精度與耐久性。PCB絲印油墨按固化方式可分為熱固性油墨與UV固化油墨兩大類,兩者各有適配場景,需根據產品需求精準選擇。熱固性油墨以環氧樹脂為核心成分,通過高溫烘烤實現固化,具備附著力強、耐溫性好(可承受260℃以上焊接高溫)、耐化學腐蝕等優勢,是消費電子、工業控制、汽車電子等主流場景的首選,尤其適合需要多次過回流焊的PCB產品;但其固化周期較長(通常150℃烘烤60分鐘),生產效率相對較低。UV固化油墨則依靠紫外線照射引發光敏樹脂交聯固化,固化速度快(僅需數十秒),印刷清晰度高,適合樣板、小批量生產或精細字符印刷;但耐溫性與附著力稍弱,不建議用于高頻焊接或惡劣環境下的PCB產品。

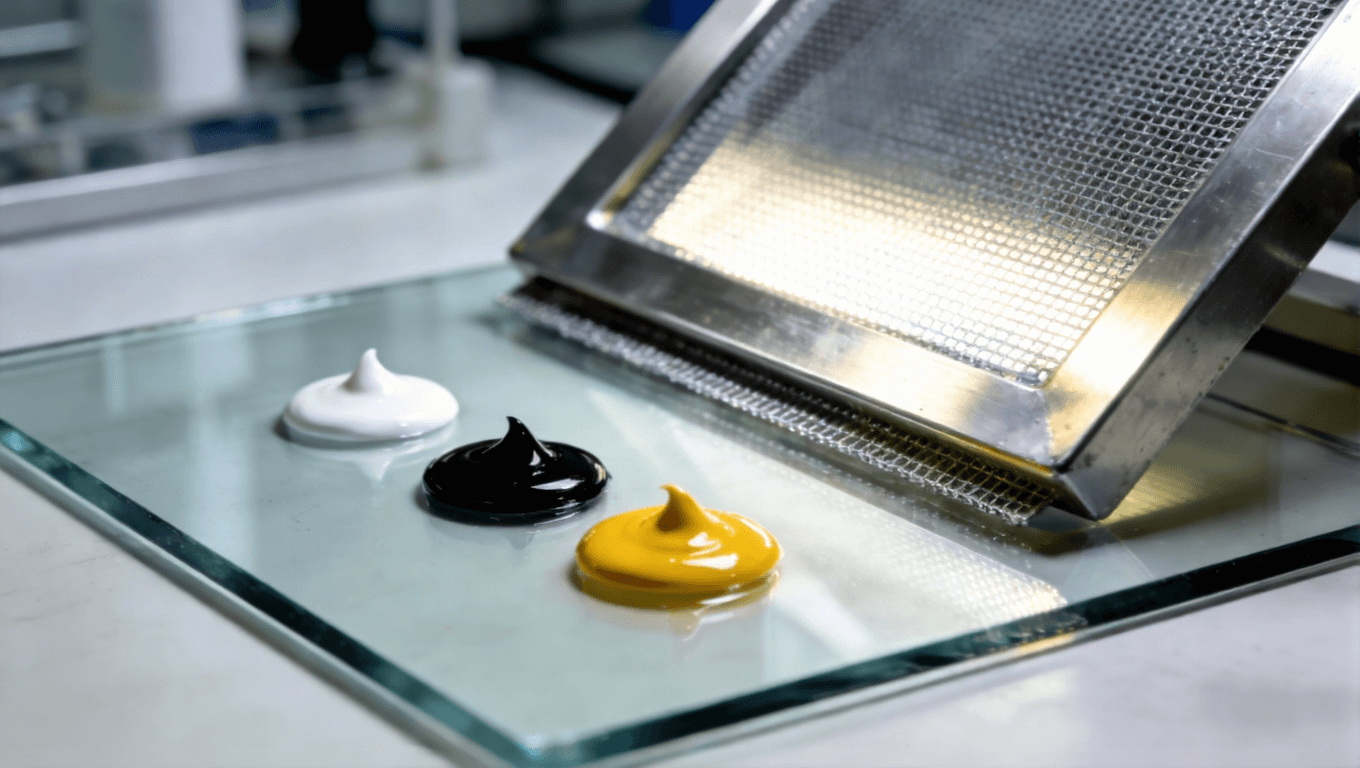

除固化方式外,油墨顏色需兼顧可讀性與場景需求:綠色阻焊層搭配白色油墨對比度最高,是最常用組合;黑色油墨適合高端產品LOGO印刷,彰顯質感;黃色油墨則用于需要高亮標識的特殊場景。選擇時還需關注油墨的顆粒度,高精度印刷(字符線寬≤0.1mm)需選用顆粒度≤5μm的超細顆粒油墨,避免網孔堵塞或字符邊緣模糊。

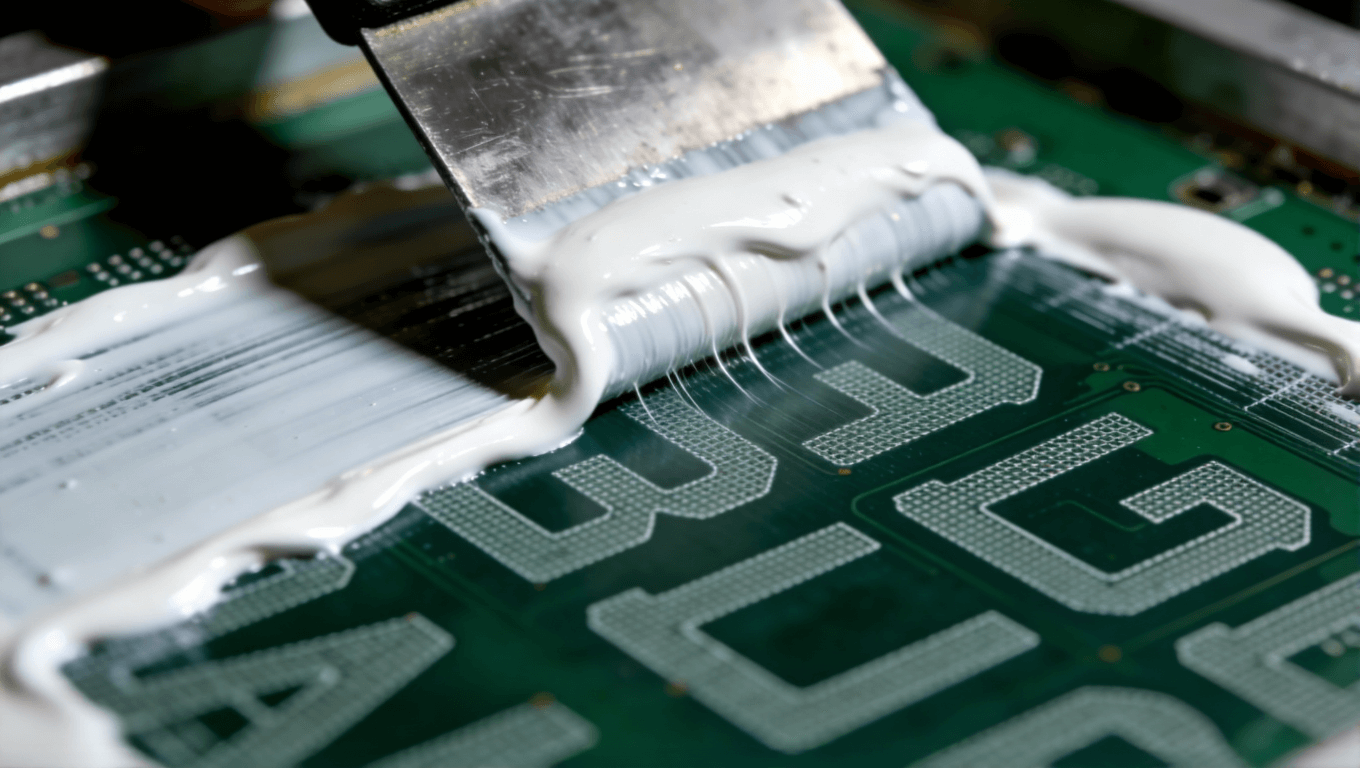

網版作為油墨轉移的載體,其目數、張力與材質選擇同樣關鍵。網版目數與字符尺寸呈正相關:字符高度≥1.5mm可選200-250目網版,1.0-1.5mm可選250-300目,0.8-1.0mm需選300-400目,而0.1mm以下的高精度字符則需420-500目的電鑄網版。網版張力需控制在25-35N/cm,張力不均或不足會導致印刷時網版變形,引發字符偏移;材質方面,聚酯網版適合普通印刷,不銹鋼網版則因抗變形能力強、精度高,更適合高精度、大批量生產。

(二)參數調控:印刷過程的精準把控

印刷參數的細微差異,可能導致絲印效果天差地別。核心調控參數包括刮刀角度、壓力、速度,以及油墨黏度,需根據材料特性與印刷需求動態優化。刮刀角度直接影響油墨轉移量,角度過小(<35°)易導致油墨堆積、字符模糊,角度過大(>45°)則油墨量不足,出現斷線,常規場景下35-40°為最佳區間。刮刀壓力需匹配網版目數與油墨黏度,一般控制在15-20N/cm2,壓力過小油墨透過量不足,壓力過大則可能損傷網版或PCB基板。

印刷速度與油墨黏度需協同調整:普通絲印速度控制在70-90mm/s,速度過快易產生氣泡,過慢則油墨擴散導致毛邊;油墨黏度需根據環境溫度與印刷精度調整,25℃環境下普通絲印為20000-25000cP,精細絲印需提升至25000-30000cP,黏度不足時可添加≤3%的增稠劑,黏度過高則加入≤5%的專用稀釋劑,攪拌均勻后需重新測試。此外,印刷前需對PCB表面進行徹底清潔,用0.3MPa壓縮空氣吹掃灰塵,再用異丙醇擦拭去除油污,表面有氧化層時需用1000目細砂紙輕輕打磨,確保油墨能均勻附著。

(三)固化處理:保障油墨附著力的關鍵步驟

固化不徹底是導致油墨附著力差、脫落的主要原因,需根據油墨類型嚴格把控固化參數。熱固性油墨需遵循“溫度-時間”匹配原則:普通油墨150℃烘烤60分鐘,中溫耐溫油墨180℃烘烤90分鐘,高溫耐溫油墨(汽車電子用)需200℃烘烤120分鐘,固化后需用差示掃描量熱儀檢測,確保油墨交聯度≥90%。UV固化油墨則需控制紫外線強度與照射時間,確保光敏樹脂完全交聯,同時注意PCB邊緣與陰影區域的固化效果,避免局部固化不徹底。

(四)質量檢測:全維度排查工藝缺陷

成品檢測需覆蓋外觀、附著力、耐溫性等核心指標。外觀檢測通過放大鏡觀察字符是否清晰、無毛邊、無斷線,顏色是否均勻,位置是否偏移(允許偏差≤0.1mm),絲印邊緣與焊盤距離需≥0.3mm,避免遮擋焊盤影響焊接。附著力測試采用3M 610膠帶剝離法,拉扯后油墨無脫落為合格;耐溫性測試則模擬焊接場景,將PCB置于260℃環境中保溫10秒,冷卻后檢查油墨是否起泡、變色。批量生產時需執行首件檢測,每批次前3片抽樣檢查,生產過程中每2小時抽檢一次,及時發現參數漂移問題。

三、痛點解決:PCB絲印常見問題與應對方案

實際生產中,絲印工藝易出現模糊毛邊、附著力差、位置偏移、顏色不均等問題,這些缺陷不僅影響產品外觀,還可能導致生產效率下降或合規風險。針對四大常見問題,結合行業實踐總結精準解決方案。

(一)問題1:字符模糊、毛邊或斷線

核心原因包括油墨黏度不當、網版與字符尺寸不匹配、刮墨參數不合理、PCB表面不潔。解決方案:用旋轉黏度計校準油墨黏度,精細絲印調整至25000-30000cP;根據字符尺寸匹配網版目數,0.8-1.0mm字符選用300-400目網版;優化刮墨參數,速度提升至70-90mm/s,壓力調整為15-20N/cm2;重新清潔PCB表面,確保無灰塵、油污殘留。某消費電子廠商曾因1.0mm字符使用200目網版,油墨黏度8000cP,導致字符毛邊嚴重,調整網版為350目、黏度至28000cP后,缺陷率下降95%。

(二)問題2:油墨附著力差、易脫落

主要源于油墨選型錯誤、表面處理不當、固化不徹底或油墨過期。解決方案:根據應用場景重新選型,汽車電子選耐溫300℃、附著力≥10N/cm的高溫油墨,醫療設備選用耐消毒、符合ISO 10993生物相容性標準的油墨;采用“除油劑+異丙醇”二次清潔PCB,有脫模劑殘留時用專用清洗劑處理;按油墨 datasheet 重新設定固化參數,雙組分油墨需嚴格按10:1比例配比,確保在8小時活化期內使用;過期油墨(保質期通常1年)立即更換,避免樹脂老化影響附著力。

(三)問題3:絲印位置偏移、遮擋焊盤

多由定位不準、絲網變形、PCB翹曲或設計錯誤導致。解決方案:手工絲印更換誤差±0.05mm的鋁合金定位治具,機器絲印清潔基準點并校準CCD相機,確保定位精度±0.05mm;絲網張力不足時重新拉伸至30N/cm并靜置24小時,變形嚴重則更換新網版;PCB翹曲時用120℃、10kg/cm2壓平機矯正30分鐘,絲印時用真空吸附平臺固定;設計錯誤導致絲印與焊盤距離過近時,修改PCB設計將距離調整至≥0.3mm。

(四)問題4:顏色不均、色差或變色

核心原因是油墨攪拌不均、網版感光膠涂覆不均或固化參數波動。解決方案:油墨使用前攪拌2-3分鐘,批量生產前真空脫泡;網版感光膠涂覆厚度控制在15-20μm,確保均勻無局部厚薄差異;固化時實時監測溫度與紫外線強度,避免參數漂移,高溫場景選用耐高溫顏料的油墨,防止變色。

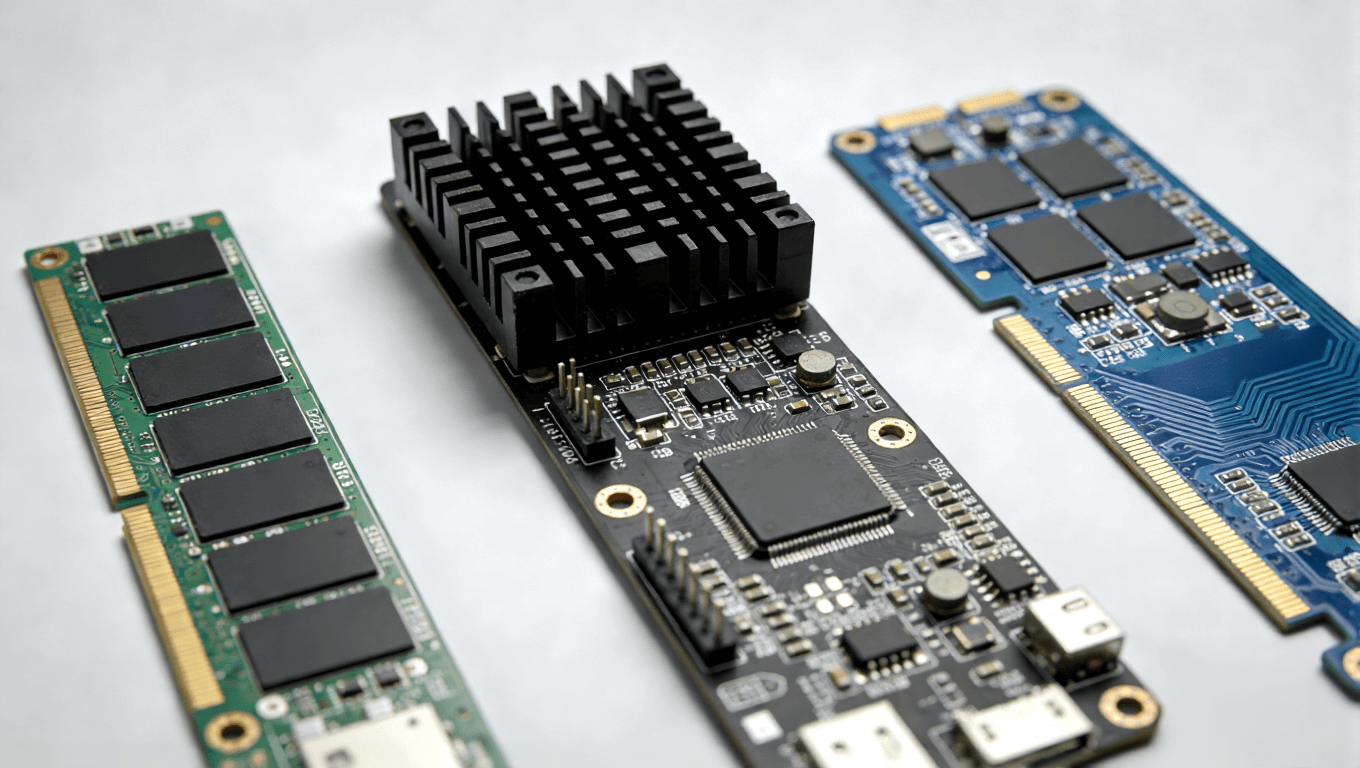

四、場景適配:不同領域PCB的絲印工藝定制方案

不同應用場景對PCB絲印的要求差異顯著,需結合環境特性、使用需求定制工藝方案,確保絲印效果適配場景需求。

消費電子PCB(手機、充電寶):側重清晰度與生產效率,選用高品質熱固性白色油墨,350-400目網版,印刷速度控制在80-90mm/s,固化參數150℃/60分鐘,確保字符清晰且能承受兩次回流焊。工業控制PCB(變頻器、PLC):需耐受油污、化學品腐蝕,選用耐化學性熱固性油墨,添加阻燃成分,網版選用300-350目,固化溫度提升至180℃,確保附著力≥8N/cm。

汽車電子PCB:需適應-40℃~125℃寬溫范圍、振動、鹽霧等惡劣環境,選用聚酰亞胺型高溫油墨(耐溫300℃),400目不銹鋼網版,采用全自動絲印機印刷,固化參數200℃/120分鐘,絲印厚度控制在15-20μm,避免振動導致局部脫落。醫療設備PCB:需耐消毒(酒精、碘伏)、符合生物相容性標準,選用UV固化字符油墨+環氧阻焊油墨,印刷后徹底固化,確保頻繁消毒后油墨不脫落、不釋放有害物質。

五、未來趨勢:PCB絲印工藝的智能化與高端化發展

目前絲印工藝正迎來三大技術突破。一是工藝智能化,全自動絲印機集成AI視覺檢測系統,實時識別模糊、偏移等缺陷,自動調整刮刀壓力、印刷速度等參數,實現“邊印刷邊修正”,不良率可降低至0.5%以下。二是油墨多功能化,除傳統標識功能外,兼具導熱、阻燃、抗菌、抗紫外線等復合特性的油墨逐漸普及,滿足高端領域的多元需求。三是印刷無接觸化,噴墨式絲印技術逐步興起,通過噴頭將油墨精準噴射到PCB表面,實現無接觸、高精度印刷,尤其適合柔性PCB、超薄PCB等敏感基材,避免傳統接觸式印刷導致的基板損傷。

同時,環保要求的提升推動油墨向無溶劑、低VOC方向發展,符合RoHS、REACH標準的環保油墨成為行業主流。未來,絲印工藝將與PCB設計、生產全流程深度融合,通過數字化管控實現參數可追溯、品質穩定化,為電子產業的高質量發展提供基礎支撐。

PCB絲印工藝雖非核心電路加工環節,卻直接決定產品的生產效率、可靠性與合規性。從材料選型的精準匹配,到參數調控的精細把控,再到缺陷解決的靶向應對,每一個細節都彰顯工藝匠心。隨著技術的不斷迭代,絲印工藝將持續向智能化、高端化升級,為不同領域的PCB產品提供更優質的標識解決方案。