在高功率電子設備的研發與生產中,銅基板的表面處理工藝選型往往是決定產品可靠性的關鍵一環,卻也常成為工程師和采購的困擾點。尤其是沉金與噴錫兩種主流工藝,選對則能保障產品長期穩定運行,選錯不僅可能導致焊點失效、性能衰減,更會引發批量返修、成本超支等連鎖問題,這類案例在LED照明、汽車電子等領域屢見不鮮。

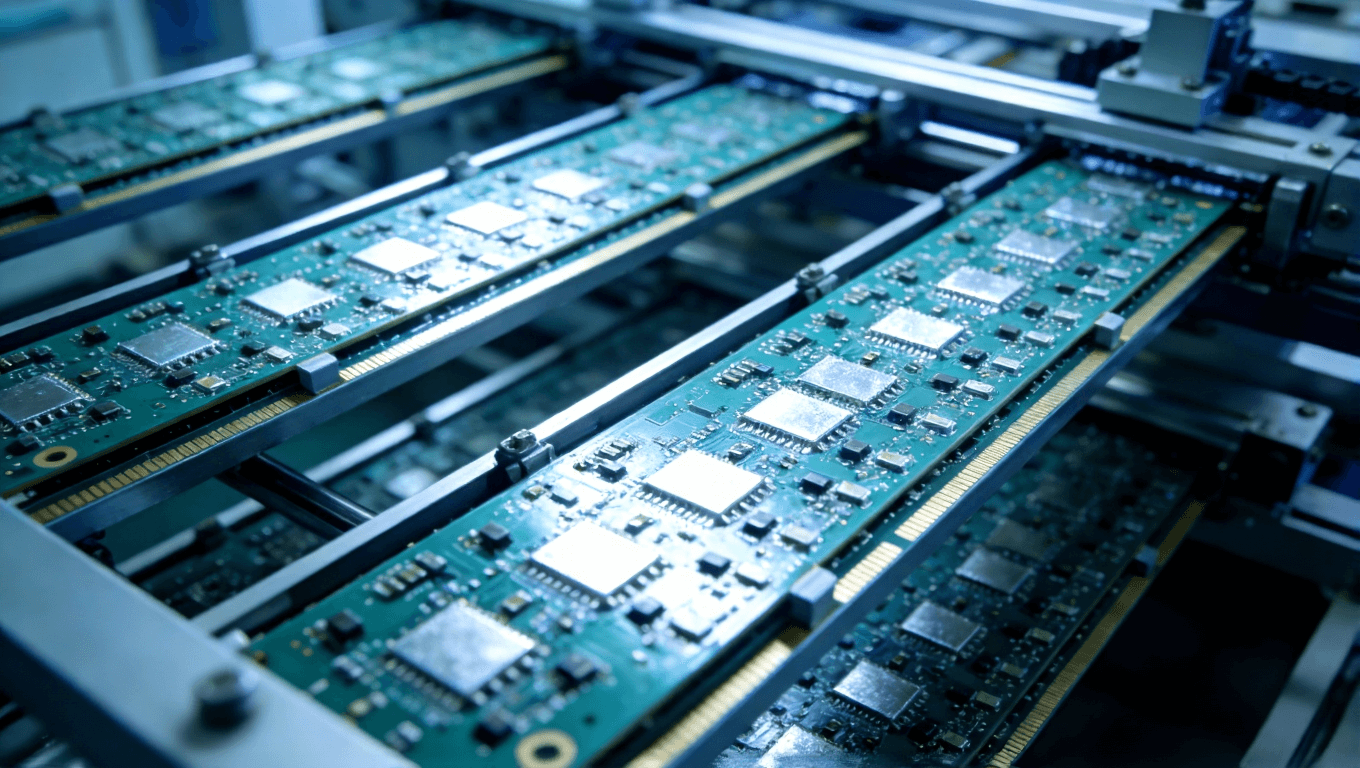

作為高功率密度產品的核心導熱載體,銅基板廣泛應用于LED照明、汽車電子、電源模塊等關鍵領域,而沉金與噴錫工藝的差異,直接體現在焊接穩定性、環境適應性、使用壽命乃至成本控制上。多數從業者在項目初期都會陷入兩難:選沉金工藝擔心成本過高造成浪費,選噴錫工藝又顧慮無法適配復雜工況。基于此,本文將從技術原理、性能差異、適用場景、實戰案例等維度深度解析,幫你理清選型邏輯,避開工藝選型的隱形陷阱。

一、行業痛點直擊:工藝選型錯誤的4大核心風險

在銅基板生產交付的實戰中,我們見過太多因工藝選型不當引發的問題,這些風險往往會直接導致項目延期、成本翻倍甚至批量報廢,主要集中在4個方面:

? 可靠性失效風險:在高溫、高濕或戶外環境下,噴錫工藝的錫層易氧化、產生錫須,導致焊點脫落、接觸電阻增大,像上述LED戶外燈具客戶的情況,就是典型的環境適應性不足引發的失效,這類問題在汽車電子的高溫場景中更致命。

? 精密貼裝偏差風險:噴錫工藝的表面平整度較差(粗糙度Ra≥0.5μm),厚度波動可達±25μm,對于BGA、QFP等精密封裝器件,容易出現貼裝偏移,導致焊接不良率上升,有數據顯示,采用噴錫工藝的精密銅基板貼裝不良率比沉金高15%以上。

? 高頻信號損耗風險:在5G通信、射頻天線等高頻場景中,噴錫層的高電阻率(11.5μΩ·cm)會導致信號衰減顯著,1GHz以上頻率的信號損耗比沉金工藝高30%,若選錯工藝會直接影響產品性能指標。

? 成本浪費風險:盲目追求高可靠性而選用沉金工藝,會使成本增加38%左右;反之,在高要求場景中選用噴錫工藝,后續的返修、返工成本可能是初期節省成本的5倍以上。

二、技術深度解析:沉金與噴錫工藝的核心差異

要做好選型,首先得搞懂兩種工藝的本質區別。沉金工藝(ENIG)和噴錫工藝(HASL)在技術原理、工藝流程和關鍵參數上差異顯著,這些差異直接決定了它們的性能表現和適用邊界。

(一)核心技術原理對比

沉金工藝:屬于化學沉積工藝,通過化學置換反應在銅箔表面先形成3-6μm的鎳層(作為阻擋層,防止銅擴散),再沉積0.05-0.1μm的金層,形成“鎳-金”雙層防護結構。金層具有極低的電阻率(2.44μΩ·cm)和極強的抗氧化性,鎳層則能提升整體機械強度和耐腐蝕性。

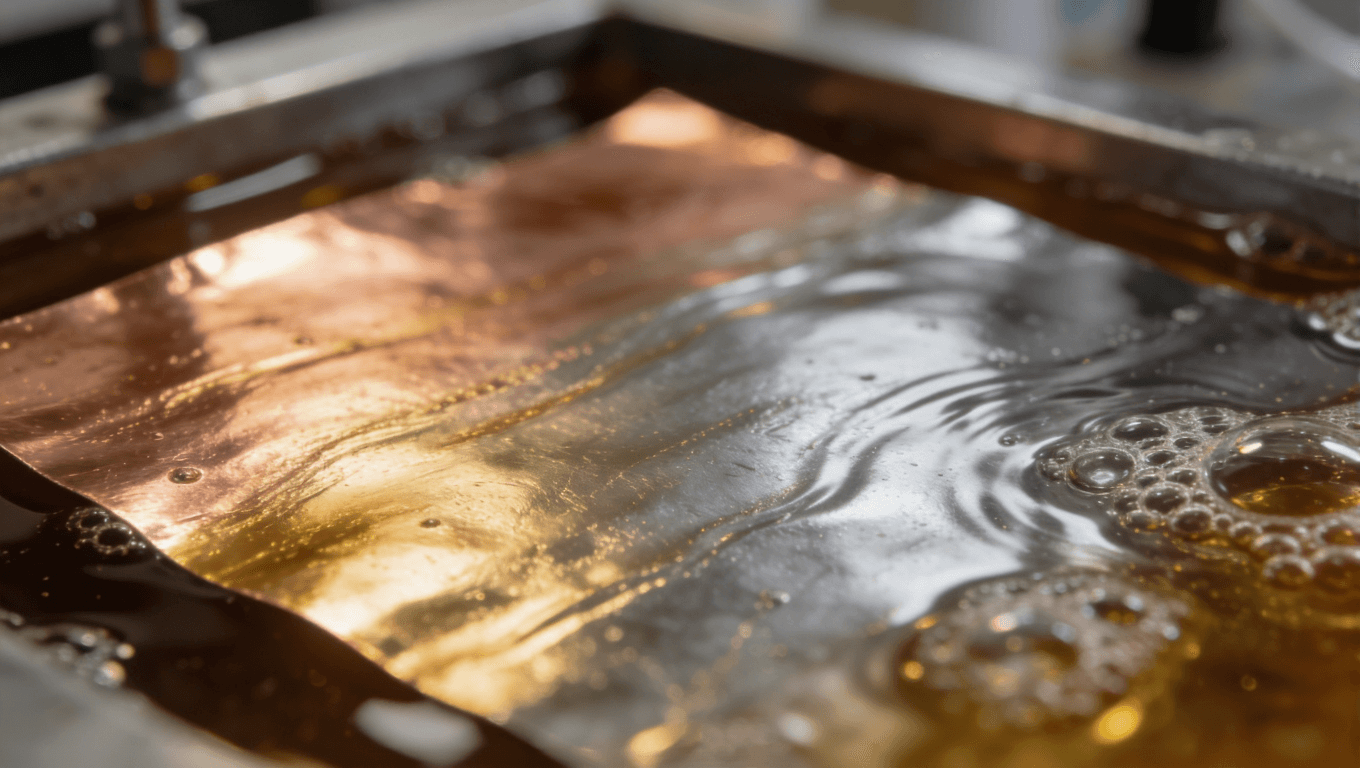

噴錫工藝:全稱熱風整平工藝,將完成線路制作的銅基板浸入260-275℃的無鉛錫合金(Sn-Ag-Cu)熔槽中,使銅箔表面覆蓋錫層,再通過高速熱風刀(風速60-80m/s)吹除多余錫料,形成1-40μm的均勻錫層。其核心優勢是錫層可直接參與焊接,可焊性優異且成本較低。

(二)關鍵工藝流程與控制點

1. 沉金工藝流程圖解與關鍵控制點

工藝流程:前處理(脫脂→微蝕→活化)→化學鍍鎳→化學浸金→后處理(清洗→干燥→檢測)

核心控制點(直接影響工藝穩定性,我們團隊有嚴格的SOP管控):

? 鎳層厚度:控制在3-6μm,過薄無法有效阻擋銅擴散,過厚會增加成本且影響柔性;

? 金層厚度:常規0.05-0.1μm,高端場景(如航空電子)可提升至0.2-0.3μm,精度控制在±0.02μm,避免“黑墊”缺陷;

? 鍍液參數:鍍鎳溫度85-95℃、pH值4.5-5.5,浸金溫度70-80℃,需實時監測濃度變化,確保沉積均勻性。

2. 噴錫工藝流程圖解與關鍵控制點

工藝流程:前處理(脫脂→酸洗→助焊)→熱風整平(浸錫→熱風刮錫)→后處理(清洗→干燥→檢測)

核心控制點(我們通過AI視覺檢測系統實時監控):

? 溫度控制:錫槽溫度260-275℃,溫度過高易導致基材變形、焊料氧化,過低則錫層浸潤不良;

? 時間控制:浸錫時間3-5秒,過長會導致銅錫合金層過厚,降低焊接強度;

? 熱風參數:風速60-80m/s,風壓均勻性±5%,確保錫層平整度,減少錫珠、橋連缺陷。

(三)核心性能指標量化對比

通過實測數據和行業標準,我們整理了兩種工藝的關鍵性能指標對比,幫你直觀判斷差異:

性能指標 | 沉金工藝 | 噴錫工藝 | 關鍵影響 |

表面平整度 | Ra≤0.3μm,厚度波動±5μm | Ra≤0.5μm,厚度波動±25μm | 影響精密器件貼裝精度 |

接觸電阻 | ≤50mΩ | ≤100mΩ | 影響高頻信號傳輸和電流穩定性 |

耐腐蝕性(鹽霧測試) | 48小時無腐蝕 | 24小時無腐蝕 | 決定戶外/潮濕環境使用壽命 |

回流焊耐受次數 | ≥3次(-40℃-125℃循環) | ≥2次(-40℃-125℃循環) | 影響多層組裝和返修可行性 |

存儲壽命(真空包裝) | 12-18個月 | 12個月 | 影響庫存管理和項目交付周期 |

成本(相對值) | 100%(基準) | 62%左右 | 影響項目整體成本預算 |

三、實戰案例:兩種工藝的選型落地效果驗證

理論之外,實戰案例更能說明問題。以下是我們服務過的兩個典型客戶案例,通過量化數據展現工藝選型的核心價值:

案例1:汽車電子OBC模塊——沉金工藝解決高溫可靠性問題

客戶需求:某新能源汽車零部件廠商,需要為車載OBC(車載充電機)模塊定制銅基板,工作環境溫度-40℃-125℃,要求連續工作5000小時無故障,焊接拉力衰減≤10%。

初始方案:客戶初期考慮成本選用噴錫工藝,樣品測試時發現,經過100次高低溫循環后,焊點剪切力從10N降至6.2N,衰減38%,不符合可靠性要求。

我們的解決方案:結合汽車電子的嚴苛環境要求,推薦沉金工藝,優化鎳層厚度至5μm(增強阻擋層效果),金層厚度0.1μm,同時通過60分鐘工程響應,快速提供阻抗補償設計方案。

落地效果:最終產品經過5000小時高溫老化測試,焊點剪切力衰減僅8%,符合客戶要求;批量生產后,不良率控制在0.3%以下,客戶項目順利通過車規認證(IATF 16949)。通過我們的30分鐘快速報價服務,客戶快速完成成本核算,項目周期縮短了15天。

案例2:家用LED驅動電源——噴錫工藝實現成本與性能平衡

客戶需求:某照明廠商,生產家用LED驅動電源銅基板,工作環境溫度-20℃-60℃,批量大(月產10萬片),成本敏感,要求可焊性良好,返修率≤1%。

我們的解決方案:評估客戶場景后,推薦無鉛噴錫工藝,通過優化焊料成分(Sn-Ag-Cu+Ni添加劑)和熱風參數,將錫層平整度提升至Ra≤0.4μm,錫須發生率降至0.1%以下。同時提供24小時技術支持,解答客戶在SMT貼裝過程中的工藝疑問。

落地效果:產品成本較沉金工藝降低38%,批量生產后返修率0.8%,符合客戶要求;通過30分鐘快速報價,客戶快速完成批量采購核算,配合我們的高效交付,客戶訂單交付周期縮短了7天。

四、PCB項目最常見的8個疑問解答

結合我們24小時技術支持的實戰經驗,整理了客戶在銅基板沉金與噴錫工藝選型中最常問的8個問題,幫你快速消除疑慮:

? Q1:高頻場景(如5G基站)必須用沉金工藝嗎?

A:是的。噴錫層的高電阻率會導致1GHz以上信號衰減顯著,而沉金工藝的低電阻率(2.44μΩ·cm)可使10GHz高頻場景損耗<0.2dB/cm,且表面平整度高,不會影響信號反射,是高頻場景的唯一選擇。若有高頻項目疑問,可隨時通過sales@ipcb.cn聯系我們,享受24小時技術支持。

? Q2:沉金工藝的成本比噴錫高多少?什么時候值得額外投入?

A:沉金工藝成本比噴錫高38%左右(相同規格下)。當你的項目存在以下情況時值得投入:1. 工作環境嚴苛(高溫、高濕、戶外);2. 采用精密封裝器件(BGA、QFP);3. 要求長期存儲(>12個月);4. 高頻、高可靠性需求(如醫療、航空)。需要精準成本測算,可發送Gerber文件至sales@ipcb.cn,30分鐘內獲取報價。

? Q3:噴錫工藝的銅基板能用于汽車電子嗎?

A:部分場景可以。若用于駕駛艙內、溫度≤85℃的非核心部件,可選用優化后的噴錫工藝(如高韌性錫合金);若用于發動機艙、OBC等高溫核心部件,建議選用沉金工藝,避免高溫導致的可靠性失效。具體選型可聯系我們,60分鐘內工程師給出專業建議。

? Q4:沉金工藝的金層越厚越好嗎?

A:不是。常規場景金層0.05-0.1μm即可滿足需求,金層過厚會增加成本,還可能導致信號反射。只有航空、航天等極端場景,才需要提升至0.2-0.3μm,具體厚度可通過我們的技術支持團隊評估確定。

? Q5:噴錫工藝容易產生錫須,怎么解決?

A:我們通過“低溫驟冷”工藝和優化焊料成分,可將錫須發生率降至0.1%以下。同時建議客戶在存儲時采用真空包裝,避免潮濕環境加速錫須生長。若遇到錫須相關問題,可隨時聯系我們的24小時技術支持團隊。

? Q6:兩種工藝的銅基板存儲條件有要求嗎?

A:有。沉金工藝:真空包裝,存儲溫度10℃-30℃,濕度<60%,可存儲12-18個月;噴錫工藝:真空包裝,存儲溫度10℃-30℃,濕度<60%,建議12個月內完成焊接。若有特殊存儲需求,可咨詢我們的工程師。

? Q7:批量生產時,兩種工藝的交付周期有差異嗎?

A:差異不大,常規批量(1萬片以內)均為7-10天。我們的優勢在于,通過30分鐘快速報價確定訂單后,可快速啟動生產排程,若有緊急訂單,可通過sales@ipcb.cn溝通加急方案。

? Q8:如何判斷自己的項目該選哪種工藝?

A:核心看3點:1. 環境要求(溫度、濕度、是否戶外);2. 性能要求(頻率、可靠性、貼裝精度);3. 成本預算。若仍無法判斷,可發送項目需求(環境參數、性能指標、批量)至sales@ipcb.cn,60分鐘內工程師給出精準選型建議。

五、選型指南:3步快速確定適合你的工藝

結合前面的技術解析和案例,我們總結了3步選型法,幫你快速鎖定合適的工藝,避免踩坑:

1. 第一步:明確環境與性能邊界

先梳理項目的核心要求:工作溫度是否超過85℃?是否在戶外、高濕環境使用?是否涉及高頻信號(>1GHz)?是否采用BGA等精密封裝?若有任意一個“是”,優先考慮沉金工藝;若均為“否”,可考慮噴錫工藝。

2. 第二步:平衡成本與可靠性

批量大、成本敏感且環境溫和的場景(如家用電子、普通電源),噴錫工藝是性價比之選;小批量、高可靠性要求(如醫療設備、汽車核心部件),沉金工藝更能避免后續返修成本。

3. 第三步:咨詢專業工程師驗證

復雜場景(如多環境適配、高頻+高溫)建議咨詢專業團隊。我們的工程師60分鐘內可響應你的工程疑問,結合你的Gerber文件和項目需求,給出精準的工藝選型方案和優化建議,可通過sales@ipcb.cn聯系。

六、結尾:選擇專業伙伴,讓工藝選型更省心、項目推進更高效

銅基板沉金與噴錫工藝的選型,核心是“場景匹配+成本平衡”,選對了能讓項目可靠性提升、成本優化,選錯了則會埋下諸多隱患。而專業的合作伙伴,能幫你快速避開這些坑,讓項目推進更順暢。

我們團隊深耕PCB行業多年,憑借對兩種工藝的深度掌握和豐富的實戰經驗,能為你提供全流程支持:通過30分鐘快速報價,讓你快速掌握成本;60分鐘工程響應,及時解答你的選型和設計疑問;24小時技術支持,覆蓋項目全周期的技術難題。無論是汽車電子的嚴苛要求,還是LED照明的成本需求,我們都能給出精準的工藝方案。

現在就行動起來:發送你的項目需求(環境參數、性能指標、批量)或Gerber文件至官方詢盤郵箱sales@ipcb.cn,體驗30分鐘快速報價服務;若有任何技術疑問,也可通過該郵箱聯系,我們的工程師將在60分鐘內為你響應。選擇我們,讓你的銅基板項目更可靠、更高效、更省錢!