毫米級的孔徑控制承載著高頻信號的穩定傳輸,微米級的填孔精度決定著散熱效率的極限發揮——陶瓷電路板盲埋孔工藝,正是破解高端電子設備高密度互連與極端環境散熱難題的核心技術。不同于傳統PCB盲埋孔工藝,陶瓷基板的高硬度、脆性特質與導熱需求,讓這一工藝從材料適配到制程管控都面臨獨特挑戰,也推動著其在精密制造領域不斷實現技術躍遷。

一、工藝核心特性:陶瓷基板與盲埋孔的適配邏輯

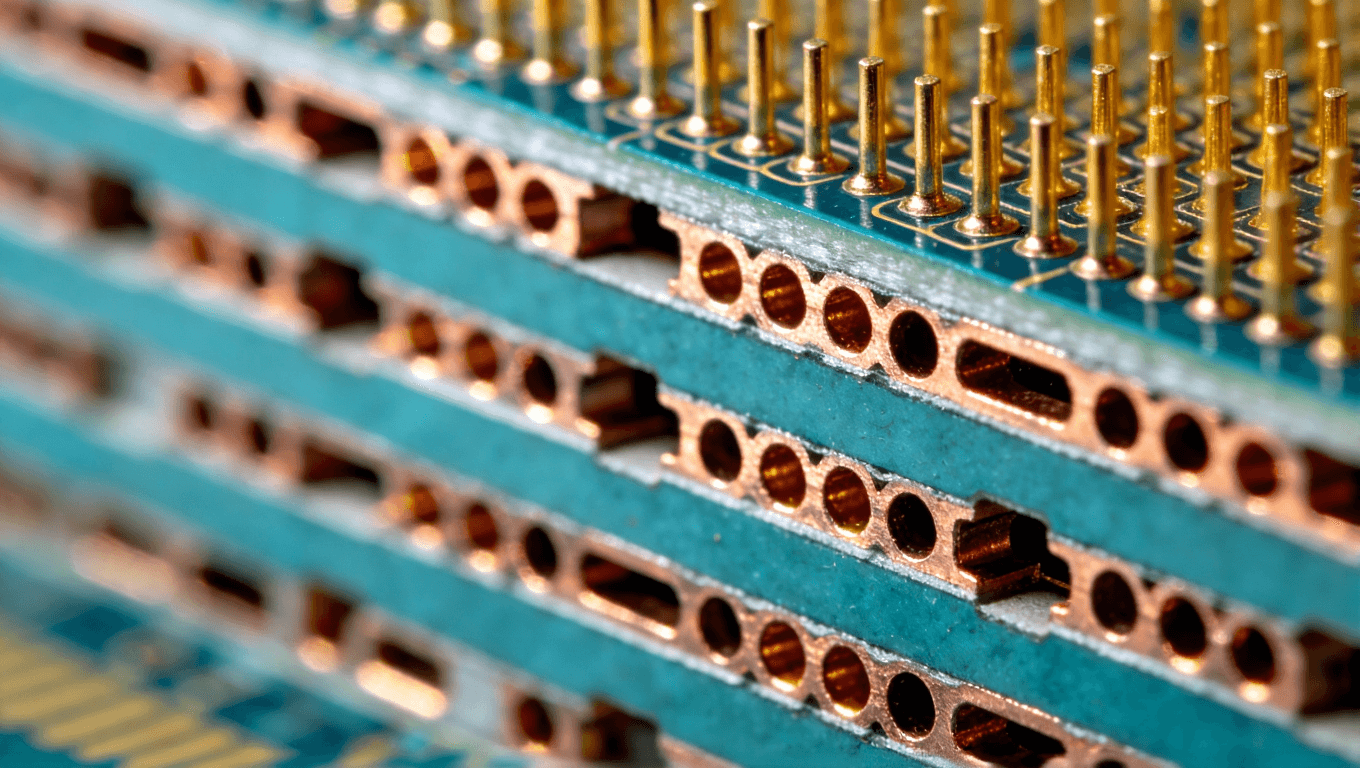

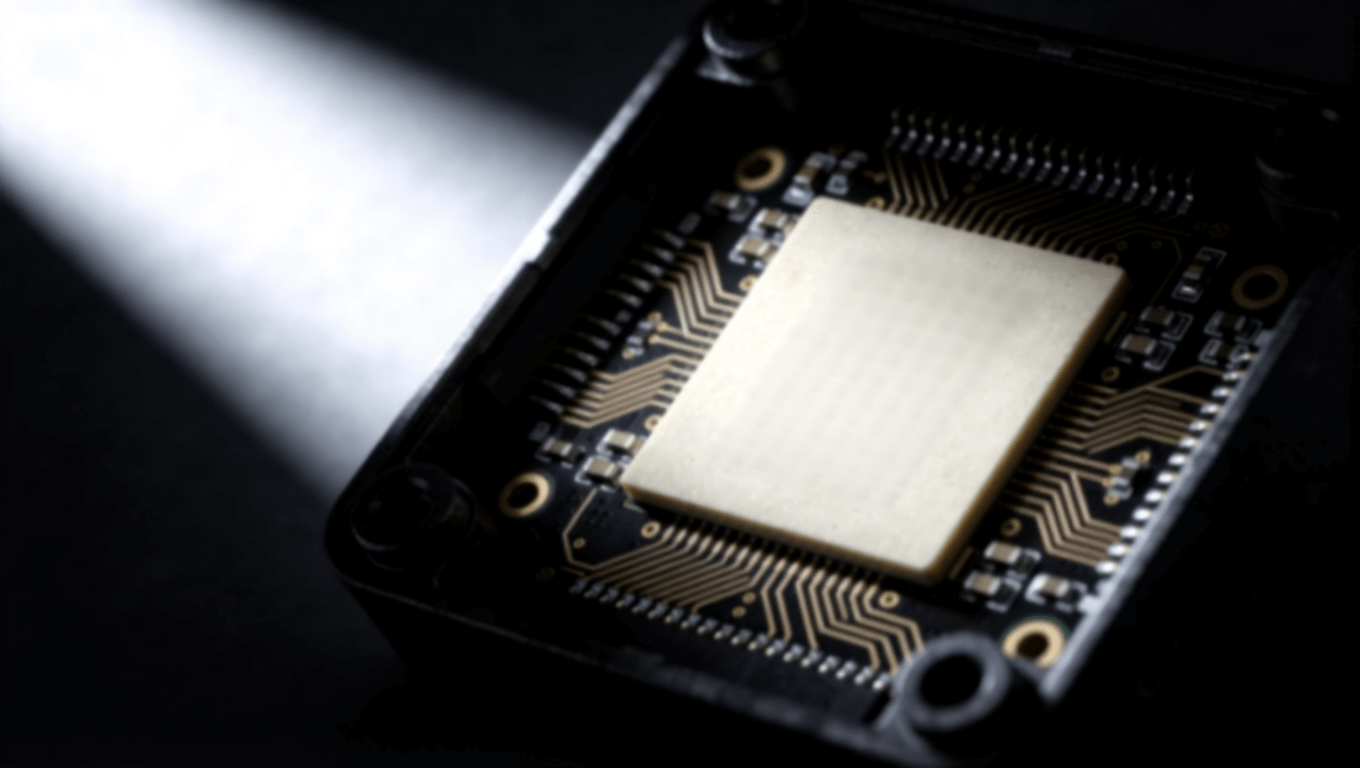

陶瓷電路板盲埋孔工藝的核心價值,在于將盲埋孔的高密度互連優勢與陶瓷基板的優異性能深度融合,形成區別于傳統PCB工藝的獨特技術體系。陶瓷基板(以AlN、氧化鋁為核心)具備398 W/(m·K)以上的導熱系數、優異的絕緣性能與熱穩定性,而盲埋孔通過“非貫穿式互連”設計,可大幅縮短信號傳輸路徑,減少電磁干擾,二者結合為大功率、高頻電子設備提供了關鍵支撐。

1.1 核心優勢:超越傳統工藝的性能升級

相較于陶瓷電路板通孔工藝與普通PCB盲埋孔工藝,該工藝實現了三重性能突破。其一,布線密度提升20%以上,支持0.4mm間距BGA封裝,可將折疊屏手機主板、衛星通信模塊等設備的體積壓縮15%-25%;其二,散熱效率顯著優化,通過脈沖電鍍填銅工藝形成的致密銅柱,配合陶瓷基板的導熱特性,使熱阻低至0.15K/W,支持200W/cm2級散熱需求;其三,信號完整性強化,盲埋孔將高頻信號傳輸距離縮短30%-50%,在28GHz頻段下傳輸損耗可控制在0.3dB/cm以內,串擾降低15dB以上。

1.2 工藝難點:陶瓷基板的專屬挑戰

陶瓷材料的物理特性為盲埋孔工藝帶來了諸多專屬難題。陶瓷基板硬度高、脆性大,激光鉆孔時易產生崩邊、裂紋,孔壁粗糙度控制難度遠超普通基材;陶瓷與金屬的結合性較差,孔壁金屬化過程中易出現結合力不足、剝離風險;此外,陶瓷基板的熱膨脹系數與金屬銅差異較大,在高低溫循環環境下,填孔銅柱與基板界面易產生應力集中,影響可靠性。這些難點決定了陶瓷電路板盲埋孔工藝必須在設備精度、參數調控與材料適配方面形成專屬技術方案。

二、關鍵制程與技術控制點:從鉆孔到填孔的精密管控

陶瓷電路板盲埋孔工藝是一套系統性的精密制造流程,涵蓋激光鉆孔、孔壁預處理、金屬化填充、層壓融合四大核心環節,每個環節都需實現微米級精度控制,才能保障最終產品性能。

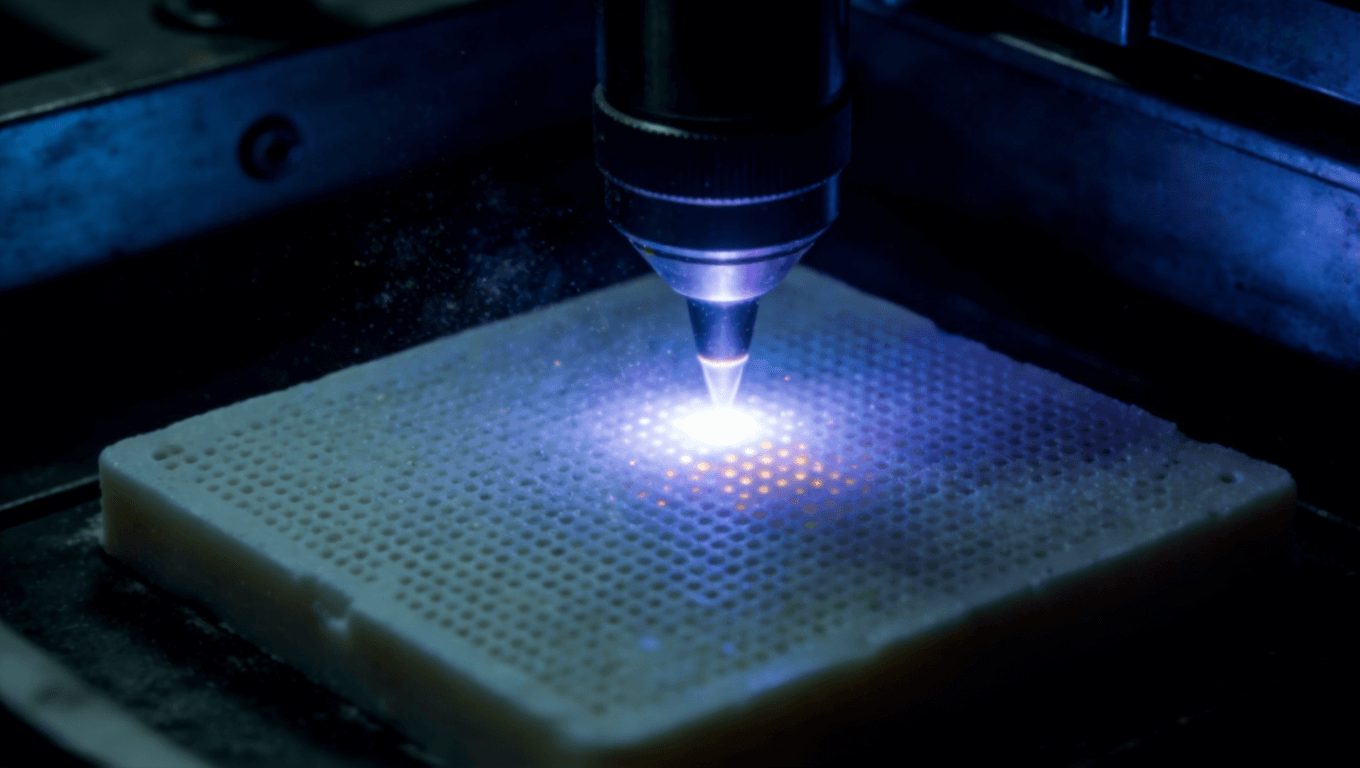

2.1 激光鉆孔:陶瓷基板的“納米級打擊”

鉆孔是盲埋孔工藝的基礎,直接決定孔型精度、孔壁質量與后續金屬化效果。陶瓷基板盲埋孔鉆孔優先采用紫外激光(波長355nm),配合CCD視覺定位系統,實現高精度穿孔。核心參數控制需根據陶瓷材質調整:對于AlN陶瓷基板,脈沖能量控制在30-50μJ,脈沖寬度10-20ns,通過50-100次脈沖疊加穿孔,可將孔徑誤差控制在±3μm,孔壁粗糙度Ra<0.5μm,圓度達95%以上。

針對不同類型的孔結構,鉆孔策略需差異化設計:盲孔鉆孔需精準控制孔深,確保深徑比≤1:1,避免孔底殘留陶瓷碎屑;埋孔則需在層壓前完成芯板鉆孔,采用機械鉆孔與激光鉆孔協同方式,針對0.15-0.3mm孔徑,孔位誤差控制在<5μm,為后續層壓融合預留精度余量。鉆孔后需立即進行等離子去鉆污處理,以80℃氧等離子體轟擊孔壁,清除殘留碎屑,同時將孔壁粗糙度提升至0.8μm,使銅層結合力從0.8N/mm提升至1.5N/mm以上。

2.2 孔壁金屬化與填充:解決結合性與致密性難題

孔壁金屬化與填充是陶瓷電路板盲埋孔工藝的核心難點,需實現“無空洞、高結合、均厚度”三大目標。工藝路線采用“磁控濺射過渡層+化學沉銅+脈沖電鍍填充”的組合方案:先通過磁控濺射沉積鈦鎢合金過渡層,提升陶瓷與銅層的結合穩定性;再沉積5μm化學銅,確保孔壁完全覆蓋;最后通過脈沖電鍍加厚填充,形成致密銅柱。

電鍍填充工藝需根據基板厚度與深徑比選擇適配方案:直流電鍍一步法僅適用于≤0.2mm超薄陶瓷基板,成本較低但無法避免空洞;脈沖電鍍一步法(PPR技術)通過正向電流密度3-8ASD、頻率50-1000Hz、正向/反向時間比1:1~4:1的參數組合,可穩定填充厚徑比≤4:1的通孔(如0.38mm厚/95μm孔徑),空洞率<0.5%;對于深徑比>4:1的場景,需采用脈沖電鍍兩步法,先通過異步反向脈沖波形在孔中心形成橋接,將通孔分割為兩個盲孔,再分別填充,可突破8:1深徑比限制,空洞率控制在<0.1%。

2.3 層壓融合:埋孔結構的穩定性保障

埋孔工藝的層壓環節直接影響互連可靠性,需精準控制溫度、壓力與對準精度。含埋孔的陶瓷芯板與其他層壓合時,采用“緩慢升溫”曲線(1℃/min),避免樹脂流動過快導致埋孔偏移;壓力從0.5MPa逐步增至1.5MPa,確保樹脂充分填充埋孔周圍縫隙,填充率>98%。同時采用分區控溫層壓機與定位銷輔助,將上下板面溫差控制在±2℃,埋孔偏移量<3μm,層間剝離強度>1.8N/mm,可承受1000次高低溫循環無斷裂。

三、典型應用場景:技術落地的行業價值釋放

陶瓷電路板盲埋孔工藝的技術特性,使其在高端電子設備領域具備不可替代的應用價值,尤其適配對高密度、高散熱、高可靠性有嚴苛要求的場景,成為5G/6G通信、大功率電子、自動駕駛等領域的核心支撐技術。

3.1 大功率LED與半導體照明

在大功率LED封裝領域,陶瓷電路板盲埋孔工藝通過高效散熱與高密度互連,解決了傳統封裝的熱積累難題。采用AlN陶瓷基板與脈沖電鍍填孔工藝,基板熱阻可降至0.15K/W,支持200W/cm2級散熱需求,配合盲埋孔的高密度布線,可將LED模組的發光效率提升10%以上,壽命延長至5萬小時以上。某高端LED車燈模組應用該工藝后,體積壓縮20%,散熱效率提升40%,完全適配汽車照明的極端溫度環境。

3.2 5G/6G通信設備

5G/6G通信設備的高頻化、微型化需求,推動陶瓷電路板盲埋孔工藝的快速落地。在32通道Massive MIMO陣列模塊中,采用陶瓷填充PTFE基材與盲埋孔設計,可實現64天線單元/板的高密度集成,插損降低15%,支持28GHz頻段下10Gbps傳輸;在低軌衛星Ka頻段通信系統中,該工藝結合3D堆疊封裝,將基板厚度壓縮至1.2mm,抗輻射性能提升30%,適配太空極端溫差環境。

3.3 自動駕駛與車載電子

自動駕駛毫米波雷達(77GHz頻段)對電路板的精度與可靠性要求極高,陶瓷電路板盲埋孔工藝可實現±0.1°的探測精度,超越行業標準20%。通過盲埋孔技術優化信號路徑,減少電磁干擾,配合陶瓷基板的高穩定性,雷達模組可在-55℃至200℃溫變范圍內正常工作,介電常數漂移率<2%,為自動駕駛的精準感知提供保障。

四、質量檢測與行業趨勢:精密制造的持續進化

4.1 全流程質量檢測體系

陶瓷電路板盲埋孔工藝的高精度要求,需建立全流程檢測體系保障產品可靠性。采用顯微CT(分辨率500nm)檢測孔內空洞與填孔致密性,確保空洞率<0.1%;通過阻抗測試儀測量孔間阻抗,控制在50Ω±2%范圍內;借助拉力測試驗證銅層結合力,要求≥1.5N/mm;最終通過高低溫循環測試(-55℃至150℃,1000次循環)與振動測試,確保產品在極端環境下的穩定性。

4.2 工藝發展趨勢

未來,在孔徑方面,將逐步突破50μm以下微盲孔加工技術,進一步提升布線密度;在精度控制方面,通過AI驅動的實時參數優化系統,實現激光鉆孔能量、電鍍電流密度的動態調節,良率提升至99.9%以上;在成本控制方面,將開發新型添加劑與簡化工藝路線,降低脈沖電鍍兩步法的設備與操作門檻,推動工藝在中端電子設備領域的普及。同時,新型陶瓷材料(如BaTiO3納米陶瓷粉體)的研發與應用,將進一步提升基板介電性能,適配6G太赫茲通信的需求。

結語

陶瓷電路板盲埋孔工藝的每一次技術突破,都是精密制造與材料科學的協同創新。從激光鉆孔的納米級控制到脈沖電鍍的微米級填充,從大功率LED到6G通信設備,這一工藝正以“高密度互連+高效散熱”的雙重優勢,打破高端電子設備的性能瓶頸。隨著行業需求的不斷升級,陶瓷電路板盲埋孔工藝將持續迭代,成為推動電子制造向精密化、高效化、可靠化發展的核心動力。