一塊能折疊十萬次仍保持信號暢通的電路板,核心秘密藏在 0.1 毫米厚的基材里;一款能貼合人體曲線的可穿戴設備,關鍵支撐來自兼具柔韌與導電的特殊材料。撓性電路板基材,這個看似低調的電子元件 “基石”,正以無形之力重塑電子產業的形態邊界。它不僅是連接電路的物理載體,更是突破剛性限制、實現設備柔性化創新的核心關鍵。本文將從材料特性、技術優勢、應用創新到發展趨勢,全面解析這一推動電子產業變革的關鍵材料。

撓性電路板(FPC)基材是以聚酰亞胺(PI)、聚酯(PET)、液晶聚合物(LCP)等高分子薄膜為基礎,復合銅箔、粘接劑等功能層的柔性材料體系。其核心結構包括:

? 絕緣層:提供機械支撐與電氣絕緣,典型材料如耐高溫的 PI 膜(長期耐溫 200℃以上)和低成本的 PET 膜(耐溫 150℃以下)。

? 導電層:多采用電解銅箔或壓延銅箔,厚度從 12μm 到 50μm 不等,決定電路的導電效率與信號傳輸質量。

? 粘接層:用于層間粘合,分為有膠型(如丙烯酸酯膠)和無膠型(通過高溫熱壓直接結合),影響電路板的厚度與柔韌性。

這些材料通過精密疊壓與蝕刻工藝,形成可彎曲、折疊的導電線路,打破了傳統剛性電路板的空間限制。

? 特性:耐高溫(-200℃~400℃)、高機械強度(拉伸強度>150MPa)、低吸濕性(吸水率<1%),是唯一能承受回流焊高溫的柔性基材。

? 應用場景:智能手機主板(需應對電池高溫與頻繁彎曲)、汽車發動機控制模塊(耐機油腐蝕與振動)、航空航天傳感器(寬溫環境穩定運行)。

? 技術瓶頸:成本較高(約為 PET 的 5 倍),高頻信號下介電損耗略高于 LCP。

? 特性:密度低(1.38g/cm3)、透明度高(透光率>85%)、加工性能優異,但其耐溫性較弱(玻璃化轉變溫度僅 80℃),長期高溫下易泛黃脆化。

? 應用場景:低端消費電子(如計算器、普通家電控制板)、靜態彎曲場景(如平面顯示排線),不適用于需要焊接或高溫環境的場景。

? 特性:極低介電常數(Dk=2.9~3.1)、超低損耗因子(Df<0.002),可有效減少 5G 信號傳輸損耗,同時具備耐化學性與尺寸穩定性。

? 應用場景:毫米波雷達天線(24GHz 以上頻段)、高速數據傳輸線(如 USB 4.0、HDMI 2.1)、AR/VR 設備的柔性連接排線。

? 聚四氟乙烯(PTFE):耐極端溫度(-269℃~260℃)與強腐蝕,用于航空航天高頻電路。

? 柔性玻璃(Flexible Glass):兼具高硬度(莫氏 7 級)與可彎曲性(最小彎曲半徑<5mm),適用于透明柔性顯示基板。

工程師在選材時需平衡三大核心要素:

1. 環境適應性:高溫(>150℃選 PI/LCP)、高頻(>10GHz 選 LCP/PTFE)、潮濕(優先無膠 PI)場景下的性能穩定性。

2. 機械需求:動態彎曲(如折疊屏手機需≥10 萬次彎折壽命)選薄型壓延銅箔 + PI 組合;靜態安裝可考慮 PET 降低成本。

3. 電氣性能:高速信號優先低介電常數基材(LCP 介電常數比 PI 低 30%),電源電路則注重銅箔厚度與散熱能力。

傳統剛性電路板受限于直角安裝,而撓性基材的柔韌性使電路可沿三維空間布局。例如:

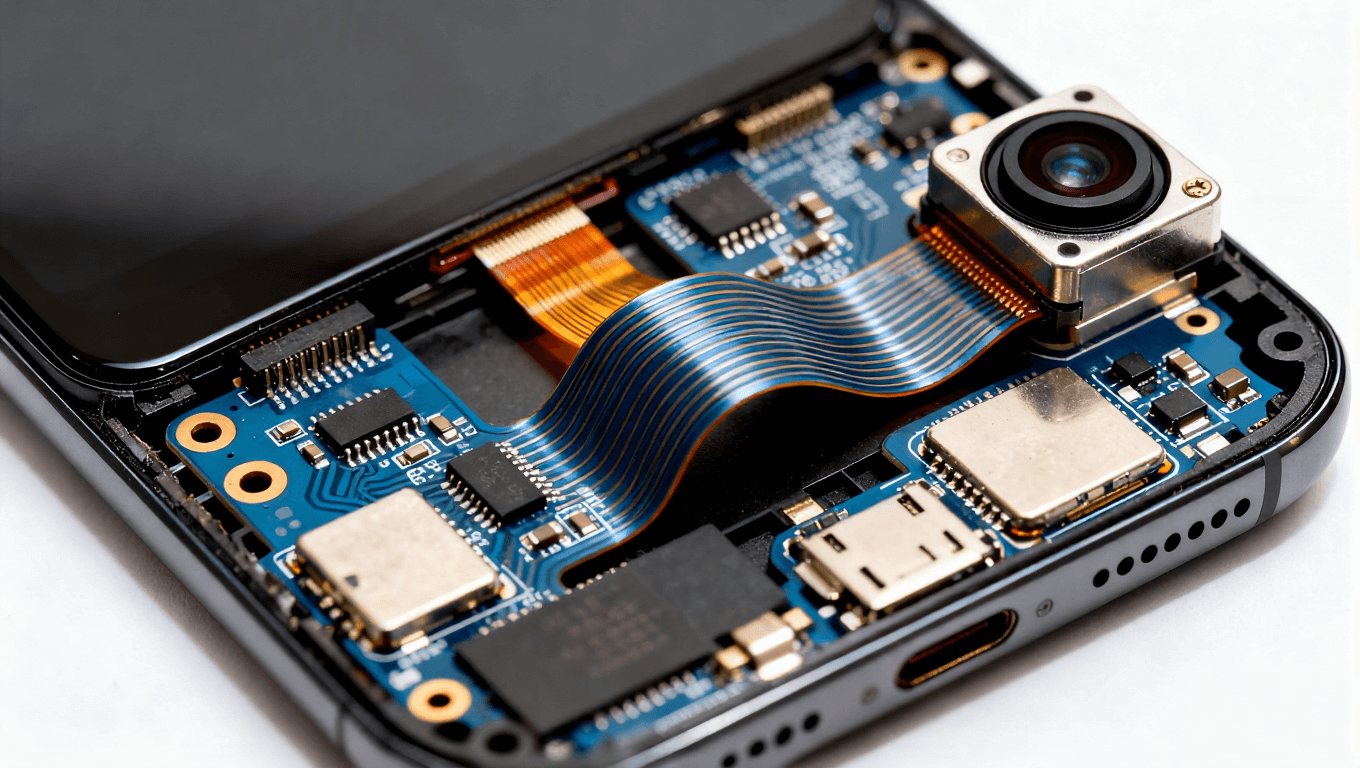

? 智能手機中,FPC 可繞攝像頭模組彎曲,將傳感器、芯片與顯示屏直接互聯,節省 50% 以上的內部空間。

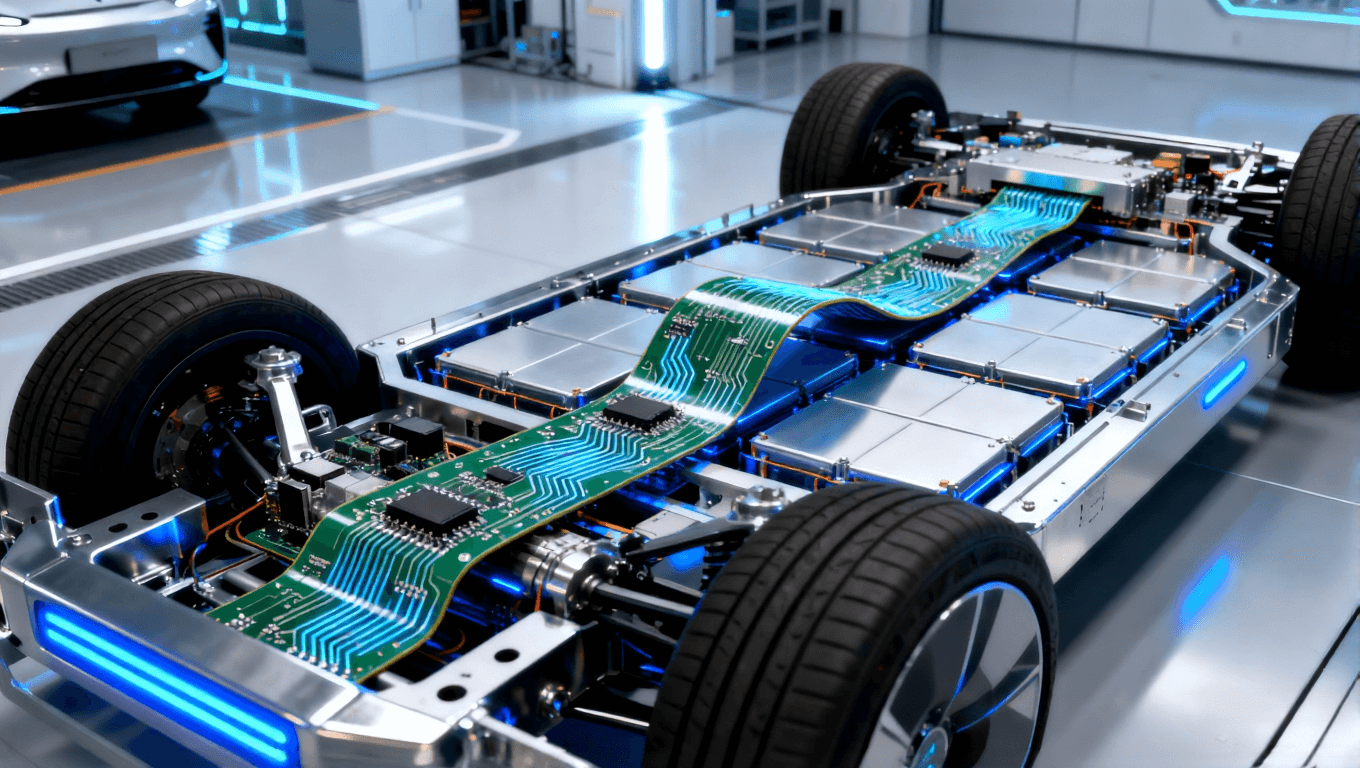

? 新能源汽車電池包中,柔性線路板以 “Z” 字形折疊嵌入電芯間隙,實現電池狀態的實時監測,同時降低線束重量 30%。

這種 “隨形而變” 的特性,讓電子設備的工業設計從 “電路遷就結構” 轉變為 “結構融合電路”。

相較于剛性電路板,撓性基材在惡劣環境中表現更優:

? 耐溫性:PI 基材在 - 40℃的低溫車載環境中仍保持導電性能穩定,而 FR-4 剛性板在此溫度下易發生脆裂。

? 抗振性:無人機電機附近的FPC可通過彎曲吸收振動能量,相比剛性板焊點開裂風險降低 70%。

? 耐化學性:醫療設備中的 PET 基材經防潮涂層處理后,可耐受酒精、碘伏等消毒劑長期侵蝕。

撓性基材支持多樣化制造工藝:

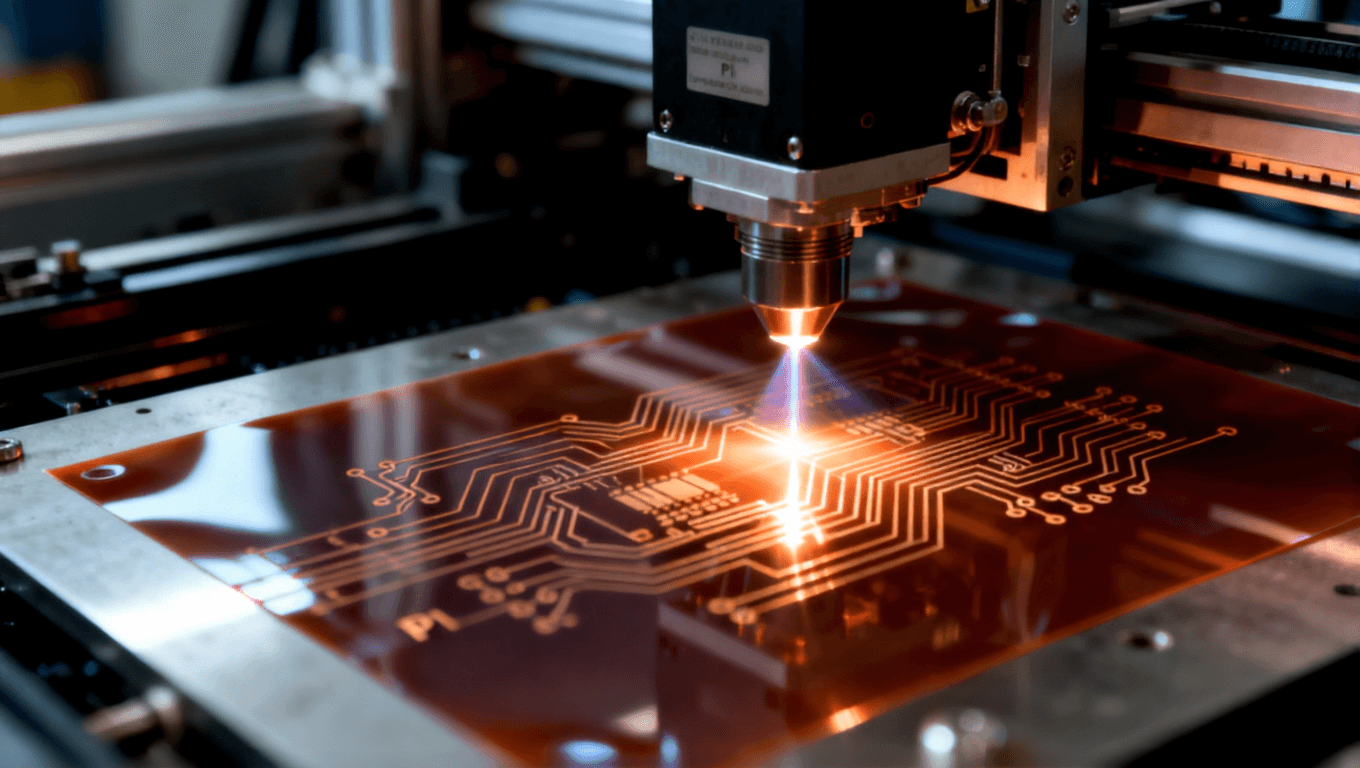

? 激光直接成型(LDS):在 PI 膜上直接鐳射電路,線寬精度可達 50μm,適用于高密度柔性電路。

? 噴墨打印技術:將導電銀漿直接打印在 PET 膜上,無需蝕刻工序,材料利用率提升至 90% 以上,適合小批量定制。

? 層壓復合工藝:通過熱壓將多層 PI 膜與銅箔粘合,實現多層撓性板(最高達 12 層)的集成,滿足復雜電路設計需求。

1. 智能手機:單機 FPC 用量從 2015 年的 10 片增至 2025 年的 30 片,折疊屏機型更需專用高彎折 PI 基材,單臺用量是普通機型的 5 倍。

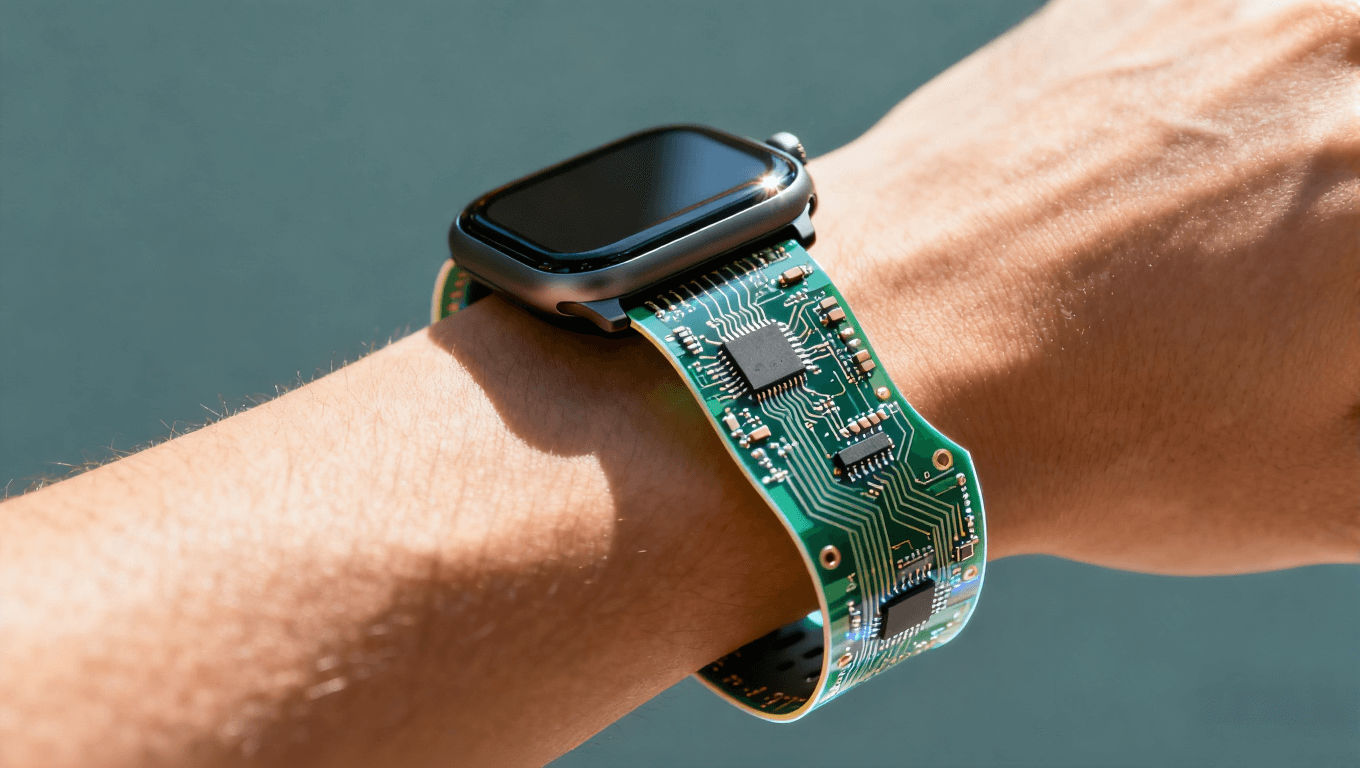

2. 可穿戴設備:智能手表的環形 FPC 需在直徑 15mm 的空間內集成 100 + 焊點,采用 0.05mm 超薄 PET 基材配合納米銀線導電技術,實現柔性顯示與傳感器的無縫連接。

3. 智能家居:掃地機器人的導航模塊使用耐低溫 PI 基材,在 0℃環境下仍能精準傳輸激光雷達信號。

1. 動力電池管理系統(BMS):柔性線路板替代傳統線束,實現電芯電壓的并行采集,響應時間從 10ms 縮短至 2ms,同時耐電解液腐蝕能力提升 2 倍。

2. ADAS 傳感器:車載攝像頭的 LCP 基材 FPC 可在 85℃高溫下穩定傳輸 12Gbps 的圖像數據,滿足自動駕駛對高速、低延遲信號的需求。

3. 車載顯示:曲面儀表盤的柔性背光驅動板采用 PI 基材,可彎曲成 R50mm 的弧度,適配弧形玻璃面板,提升車內科技感。

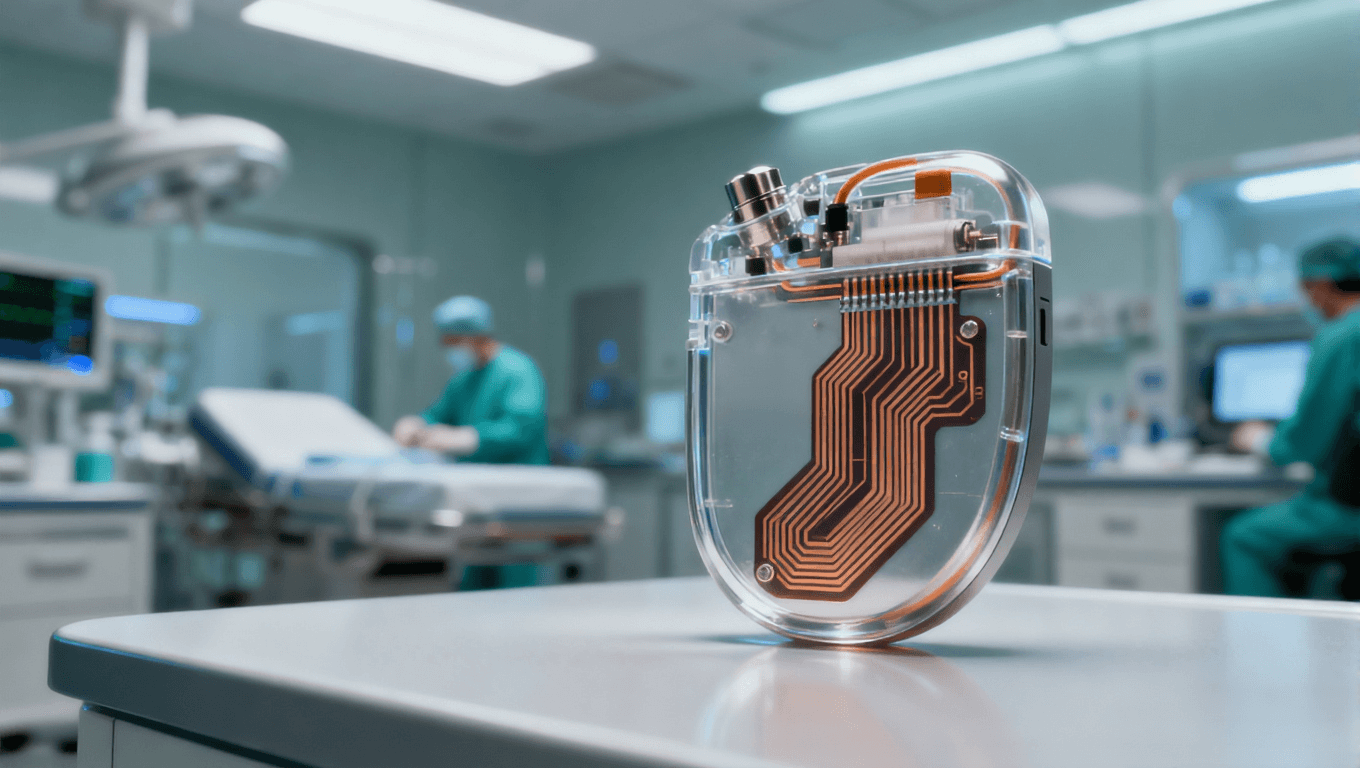

1. 醫療設備:植入式心臟起搏器的 FPC 采用醫用級 PI 膜,厚度僅 0.1mm,生物相容性通過 ISO 10993 認證,可在人體內穩定工作 10 年以上。

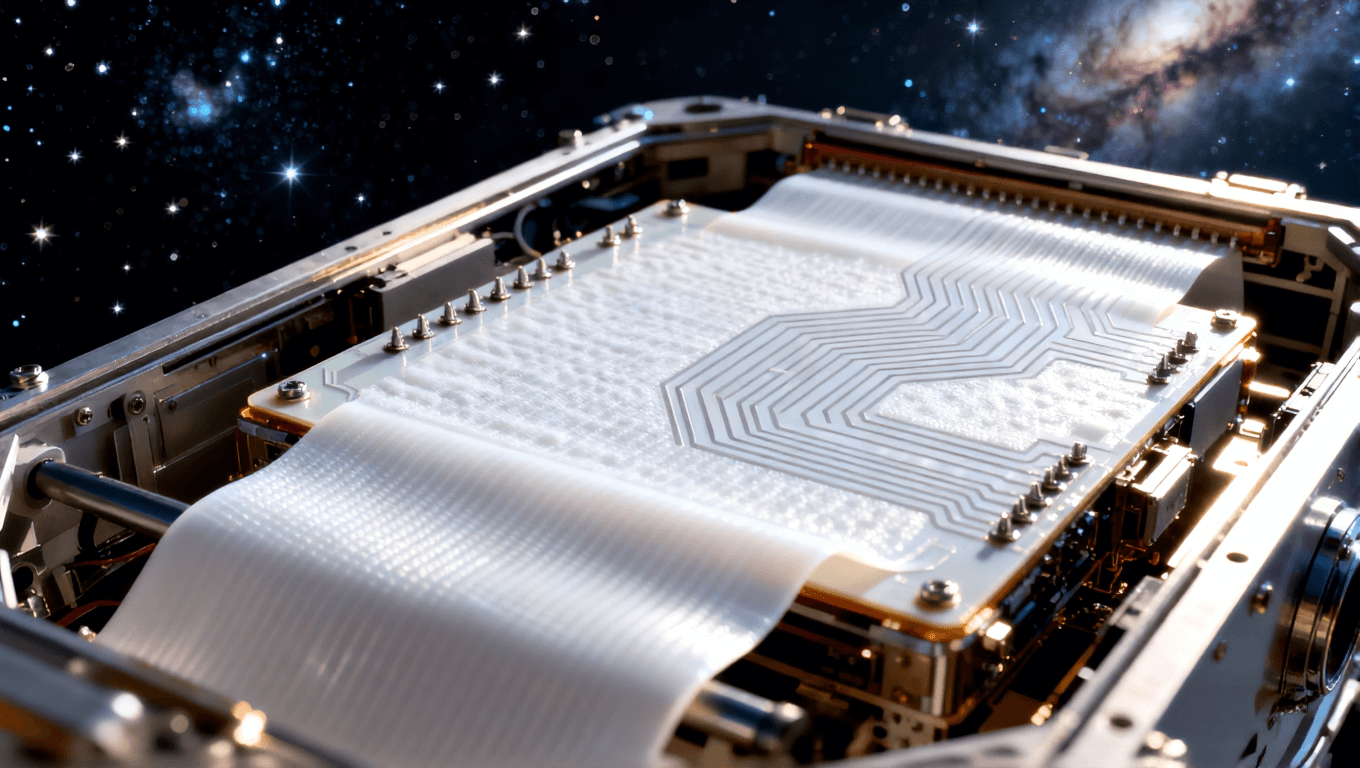

2. 航空航天:衛星載荷系統的 PTFE 基材 FPC 能承受 - 196℃的液氫環境與宇宙射線輻射,信號衰減率低于 0.5dB/m,確保星地通信萬無一失。

1. 超薄化:目標實現 0.03mm 以下單層基材厚度,配合 5μm 極薄銅箔,推動可穿戴設備向 “織物電子” 進化。

2. 高頻化:開發介電常數<2.5 的新型 LCP 共混材料,滿足 6G 時代 100GHz 以上頻段的信號傳輸需求。

3. 耐極端環境:研發耐 500℃以上高溫的聚酰亞胺改性材料,適應航空發動機燃燒室附近的監測電路需求。

1. 數字孿生設計:通過仿真軟件預測不同基材在彎曲、高溫下的信號完整性,將研發周期從 4 周縮短至 72 小時。

2. 全自動產線:引入機器視覺檢測(精度 ±2μm)與 AI 質量控制,使撓性板良品率從 92% 提升至 99.2%。

3. 綠色制造:推廣無鉛電鍍、水性油墨等環保工藝,實現生產過程碳排放降低 40%,契合歐盟 RoHS 3.0 標準。

1. 柔性光伏:將銅銦鎵硒(CIGS)薄膜電池集成到 PI 基材上,開發可彎曲太陽能充電板,適用于無人機、車載發電等場景。

2. 電子皮膚:基于柔性 PET 基材的壓力傳感器陣列,可感知 0.1N 的細微壓力變化,應用于醫療康復與機器人觸覺系統。

3. 可折疊顯示:柔性玻璃基材與 OLED 的結合,推動 8K 分辨率折疊屏的商業化,預計 2028 年市場規模達 120 億美元。

撓性電路板基材的發展,本質上是材料科學、電子工程與制造技術的協同進化。從聚酰亞胺的耐高溫突破到 LCP 的高頻革命,每一次基材性能的躍升都催生新的應用場景;從消費電子的輕薄化需求到汽車電子的高可靠性挑戰,市場反饋不斷倒逼基材技術迭代。隨著 5G、AI、新能源等技術的深入融合,撓性電路板基材將不再局限于 “連接載體”,而是成為定義產品形態、拓展功能邊界的核心創新要素。在這個 “萬物皆可柔性” 的時代,基材技術的天花板,正是柔性電子產業的新起點。