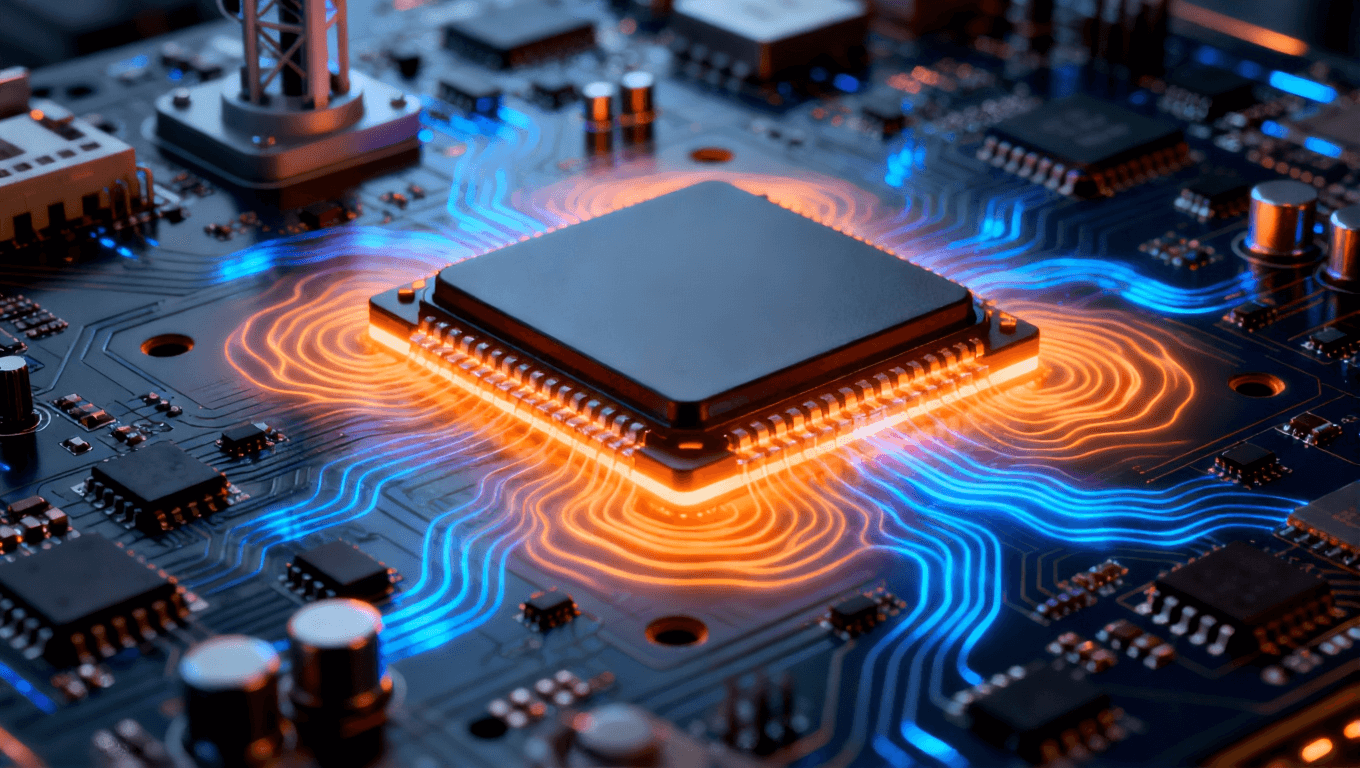

熱,是電子設備最忠實卻最難以馴服的伴侶。它在芯片間穿梭、在電路間奔跑,一旦無法被及時導出,便可能讓性能巔峰瞬間坍塌。于是,工程師們開始一場與熱的較量——他們制造出一種能讓熱量“聽話”的材料:高導熱電路板材料。

這種材料并非單純的載體,而是電子設備穩定運行的“隱形守護者”。它承擔著從核心元件傳遞熱量、平衡溫度分布的關鍵任務,是功率電子、LED照明、5G通信乃至電動汽車的幕后功臣。本文將帶你深入解析高導熱電路板材料的結構秘密、技術演進和應用版圖,揭示它如何在每一度熱能的流動中改變科技的命運。

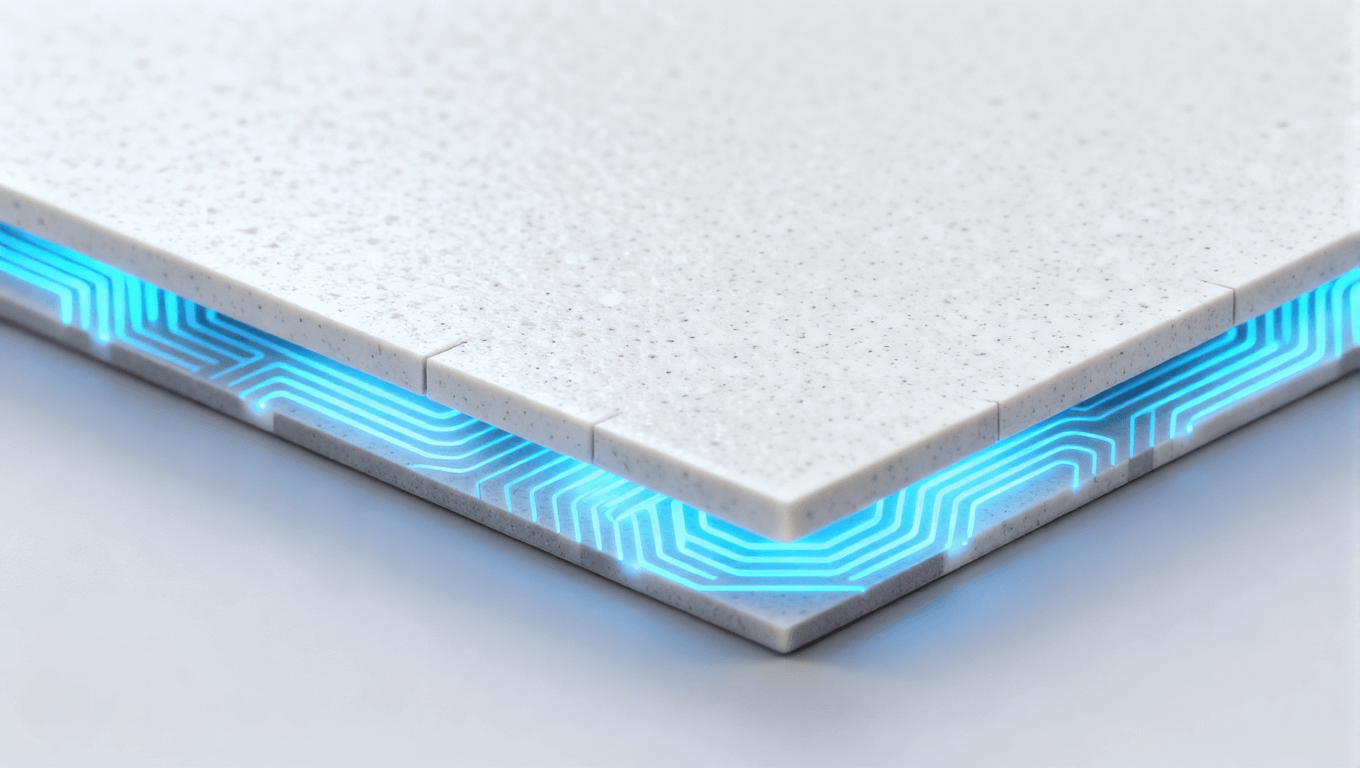

要理解高導熱電路板材料的價值,首先要理解它的使命。電子設備的運行離不開能量轉化,但隨之而來的,是大量的熱。傳統電路板(如FR-4)導熱性能有限,熱量往往堆積在芯片或功率器件周圍,導致性能下降甚至元件失效。

而高導熱材料的出現,讓熱能有了“高速通道”。它們的結構經過精密設計,可在微秒級完成熱傳導,使熱量更快離開發熱區域,進入散熱系統。這種“導熱速度”,決定了一款設備的壽命與穩定性。

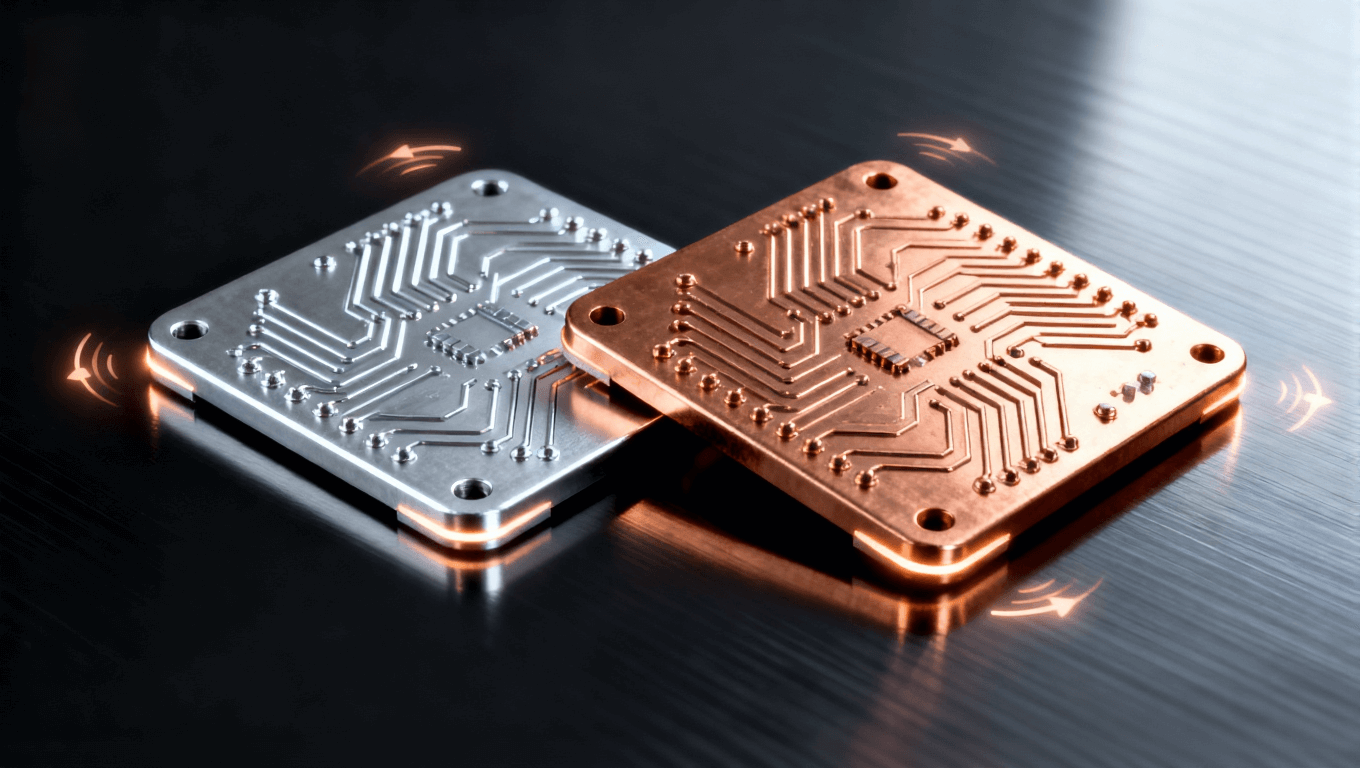

鋁基和銅基電路板是目前最常見的高導熱類型。

鋁基板以高導熱率(約1–3 W/m·K)和良好的機械強度著稱,常用于LED照明與汽車電子。

銅基板則以更強的導熱性(高達400 W/m·K)成為高功率設備的首選,但同時成本也更高。

材料類型 | 導熱系數 (W/m·K) | 特點 | 典型應用 |

鋁基板 | 1–3 | 成本低、散熱均勻 | LED、電源模塊 |

銅基板 | 200–400 | 導熱極高、結構穩定 | 電動汽車、高頻設備 |

陶瓷基板材料可謂高導熱電路板中的“貴族”。

氮化鋁(AlN)以其出色的導熱率(160–200 W/m·K)和電絕緣性能,被廣泛用于軍工和航天領域。

氮化硅(Si?N?)則在機械強度和抗熱沖擊性方面更為優異,非常適合新能源汽車功率模塊。

陶瓷基板不僅能高效散熱,還能在極端環境下保持穩定,是高性能電子系統的核心支撐。

現代電子產品追求輕薄與靈活,復合材料順勢而生。通過將碳纖維、石墨烯、氧化鋁顆粒等導熱填料摻入聚合物中,形成兼具柔性與高導熱的復合結構。 它們的導熱性能雖不及陶瓷,但在成本、重量和可加工性上更具優勢,廣泛用于穿戴設備與柔性電路中。

在高導熱電路板材料領域,羅杰斯(Rogers)公司提供了多種創新材料,廣泛應用于5G通信、電動汽車和高端醫療設備等行業。

RO4000系列(如RO4003C和RO4350B)是羅杰斯公司知名的高導熱基板,特別適用于高頻和高功率應用,具有優異的熱穩定性和機械強度。

RO4003C 提供了理想的熱導性,適用于那些需要同時具備高導熱性能與高頻性能的應用。

RO4350B 是一款具有非常低的熱膨脹系數(CTE)和優異導熱性能的材料,廣泛應用于射頻(RF)和高速電路中,尤其是5G基站和其他高功率電子設備。

RO4000系列(RO4003C和RO4350B)在高頻與高功率應用中的熱管理方面,展現了優異的性能:

RO4003C 的熱導率高達?0.71 W/m·K,能夠有效地擴散電路中的熱量,避免局部過熱對器件性能的影響。

RO4350B 的熱導率為?0.69 W/m·K,且其較低的熱膨脹系數(CTE)與材料的穩定性使其在溫度波動較大的環境中仍能保持優異的熱管理效果,避免因熱應力引發的材料裂解或失效。

此外,RO4000系列的較高玻璃轉變溫度(Tg)(>280?°C)使得其能夠在高溫環境下長期穩定運行,尤其適合應用于要求較高溫度耐受性的領域如電動汽車、電力設備及5G通信設備。

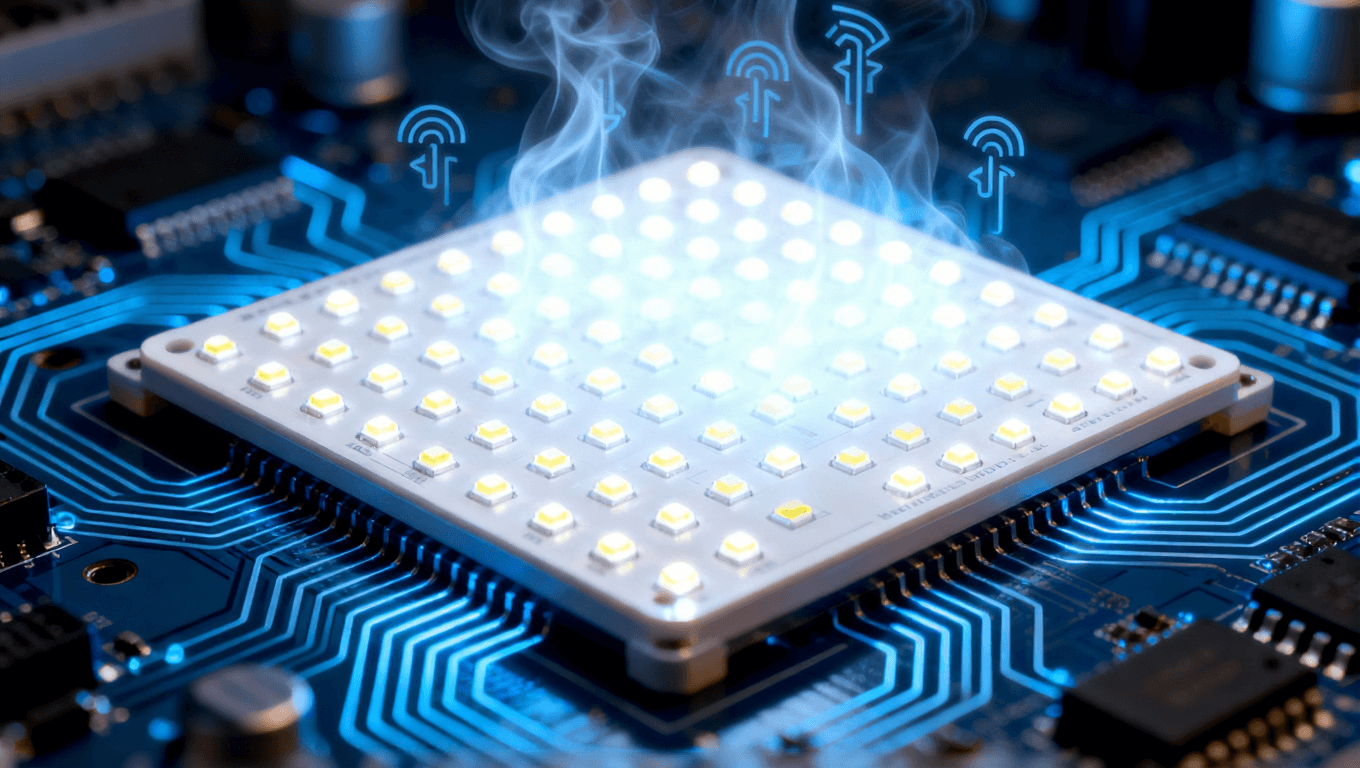

高導熱電路板在LED中扮演“熱量搬運工”的角色。通過快速導出芯片熱量,防止光衰和失效,能讓LED燈具的壽命提升2–3倍。

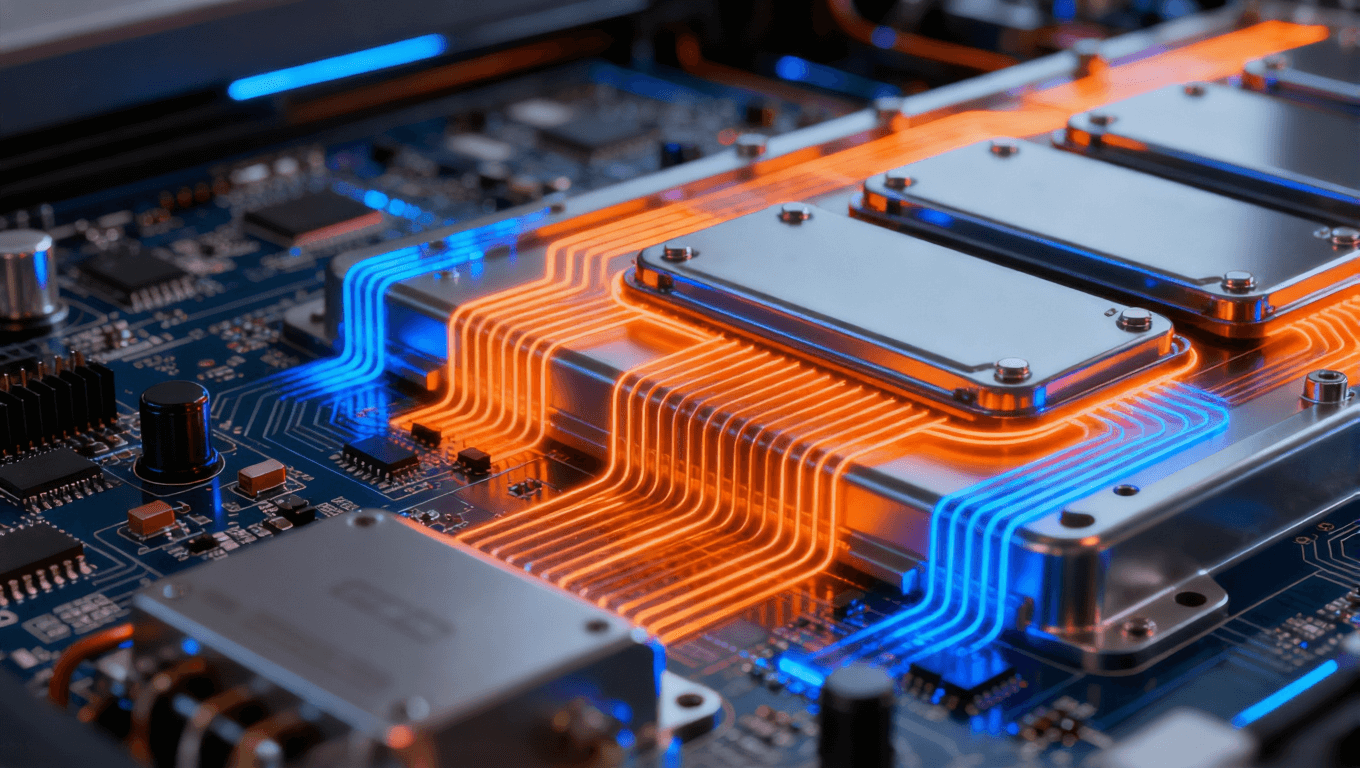

電動汽車的電池管理系統(BMS)與逆變器發熱量大,對導熱性能要求極高。高導熱電路板有效平衡溫度分布,防止局部過熱,保證電動汽車安全運行。

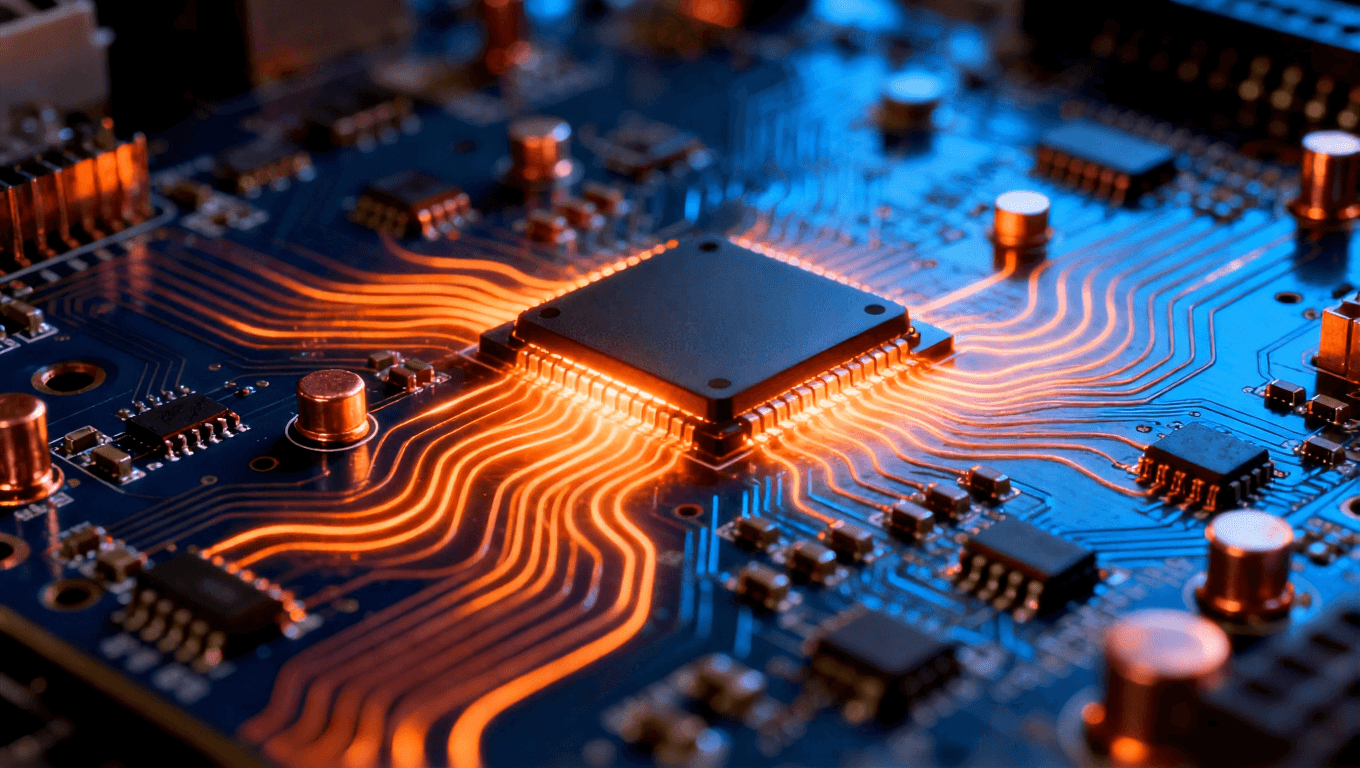

5G基站和射頻模塊中集成了大量高功率芯片。高導熱電路板材料幫助設備維持低工作溫度,從而提升信號穩定性與能效。

在醫療影像設備、雷達系統等領域,高導熱陶瓷電路板能在極端條件下保持精準性能,為高端制造提供堅實基礎。

納米填料技術 通過在復合材料中加入納米石墨烯、碳納米管等導熱增強劑,可顯著提升聚合物基板的導熱率而不損失柔性。

界面優化設計 高導熱電路板的導熱效率不僅取決于材料本身,還與界面熱阻密切相關。改進界面結合工藝(如真空壓合、鍍層導熱層)能大幅提高整體熱通量。

3D封裝與散熱集成 未來電子封裝將與高導熱材料深度融合,實現熱、電一體化設計,減少層間熱阻,進一步提升整體性能。

隨著電子設備的需求不斷增長,尤其是在5G、人工智能、自動駕駛等高技術領域,對高導熱電路板材料的要求日益嚴苛。未來幾年,行業將迎來一系列的技術變革,推動高導熱材料朝著更高效、智能、環保的方向發展。以下是幾個值得關注的未來趨勢:

隨著芯片功率密度和頻率的提升,散熱管理成為設計的核心問題之一。傳統材料的導熱性能已經逐漸無法滿足高功率應用的需求。未來的材料將不僅關注導熱率,還將加強材料的多維熱管理能力。例如,羅杰斯 RO4000 系列通過其卓越的熱導率和低熱膨脹系數(CTE)在高頻和高功率領域的應用,已經展現出巨大的優勢。 未來的高導熱材料可能會突破目前的技術限制,材料導熱率將不斷提升,并應用于更高功率密度的電子元件中,為5G基站、量子計算、雷達系統等領域提供穩定支持。

隨著全球環保法規的日益嚴格,未來的高導熱材料將更加注重環保性能。無鹵、無鉛的材料將逐漸取代傳統的含鹵材料,而可回收的材料和綠色制造工藝也將成為重要的行業標準。此外,材料的生產過程將更加注重能源消耗的減少和廢棄物的最小化。 例如,未來的陶瓷基材料和復合材料將可能采用更環保的原料,同時優化生產流程,以減少對環境的負面影響。

現代電子產品要求更加輕薄,尤其是在消費電子和可穿戴設備中。未來的高導熱材料將不僅具備優異的熱管理能力,還將更加輕便和柔性。復合材料,特別是含有碳納米管、石墨烯等新型填料的材料,將成為行業新寵。這些材料不僅能提供較好的導熱性能,還能保持材料的靈活性,滿足可穿戴設備和便攜式電子產品的要求。 例如,使用石墨烯等新型填料的復合材料可能成為未來可彎曲的電路板或傳感器材料的核心,幫助這些設備在保持高導熱性的同時不增加負擔。

未來的高導熱材料不僅僅是被動的散熱工具,它們將與智能化熱管理系統深度融合。例如,通過傳感器和智能算法來實時監控溫度變化,并根據不同的工作環境智能調節熱流路徑和散熱策略。高導熱材料與動態熱管理系統的結合,將使得電子設備能夠在溫度變化較大的環境中始終保持良好的性能。 這種智能化系統在數據中心、智能手機和電動汽車中將發揮重要作用,能夠根據設備負載的變化自動調整熱管理模式,保證設備在高效運行的同時避免過熱。

隨著電子元件越來越小型化、多功能化,3D封裝技術逐漸成為主流。在這種技術中,高導熱材料將與散熱結構進行集成,實現熱、電、光的多重傳輸路徑。特別是在5G、人工智能和自動駕駛等高性能應用中,3D封裝能夠提供更緊湊、更高效的熱管理方案,避免了傳統平面設計中的散熱瓶頸。 同時,散熱方案的集成化將使得材料不僅僅承擔導熱功能,還可能與其他功能模塊(如電池管理系統、信號傳輸等)進行有效整合,為整體系統的可靠性提供保障。

除了傳統的電子行業外,高導熱電路板材料的應用正在跨越到其他行業。汽車行業尤其是電動汽車(EV)對高效熱管理材料的需求正日益增加,未來不僅僅是電池管理系統和電動機逆變器,車載充電器、車載雷達、顯示屏等設備也都需要高導熱材料來解決散熱問題。 此外,在醫療、航空航天等領域,隨著設備越來越復雜,尤其是在高功率、高密度的應用場景中,高導熱材料的需求也將在更多創新型設備中展現出來。

高導熱電路板材料的未來,充滿了挑戰與機遇。從更高的導熱率、更環保的材料,到更智能的熱管理系統,未來的高導熱材料將為電子設備的性能提升、溫控優化、可靠性增強做出重要貢獻。在持續推進科技創新的過程中,能夠提供更高效、更綠色、更智能熱管理的材料,將成為各行業競爭的關鍵。