光模塊作為光通信系統的 "信號轉換器",承擔著電信號與光信號相互轉換的關鍵任務。在速率從 100G 向 400G、800G 乃至 1.6T 快速迭代的過程中,光模塊的體積不斷縮小、集成度持續提升,而封裝基板正是支撐這一系列升級的 "核心骨架"。

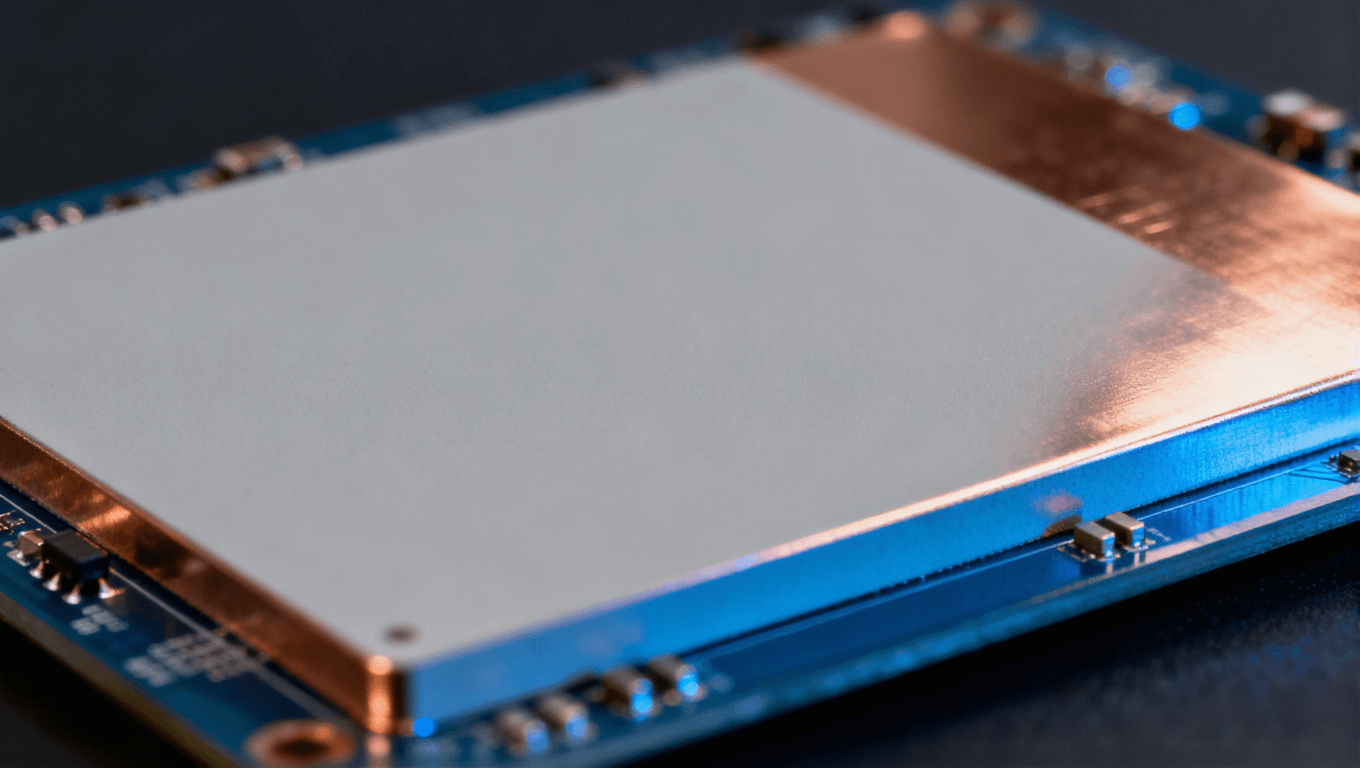

它不僅是承載光芯片、電芯片、激光器等核心器件的物理載體,更要實現各器件間的高速信號互聯、精準散熱傳導與穩定機械支撐。不同于普通電子封裝基板,光模塊封裝基板需要同時滿足高頻信號傳輸、低損耗互聯、高密度集成、嚴苛環境適應性四大核心要求,其技術水平直接決定光模塊的性能上限與市場競爭力。

在光通信產業向高速化、小型化、低功耗方向發展的今天,封裝基板技術的創新速度,已經成為制約光模塊行業突破性能瓶頸的關鍵因素。從數據中心的海量數據傳輸,到 5G 基站的信號覆蓋,再到 AI 算力中心的低時延交互,每一個場景的性能升級,都離不開封裝基板技術的同步突破。

封裝基板的材料性能直接影響信號傳輸質量、散熱效率與機械穩定性,不同速率、不同應用場景的光模塊,對基板材料有著差異化的嚴苛要求。

? 陶瓷基板:憑借優異的高頻特性、低介電損耗與高熱導率,成為高端高速光模塊的首選材料。其中氧化鋁陶瓷基板成本適中,適用于 400G 及以下速率光模塊;氮化鋁陶瓷基板熱導率是氧化鋁的 5-8 倍,能滿足 800G/1.6T 光模塊的高密度散熱需求,但制備成本較高,工藝難度更大。

? BT 樹脂基板:兼具良好的介電性能、加工便利性與成本優勢,在中低速光模塊中應用廣泛。通過改性處理的高性能 BT 樹脂基板,介電損耗可降至 0.002 以下,能夠適配部分 400G 光模塊的信號傳輸要求,是兼顧性能與成本的折中選擇。

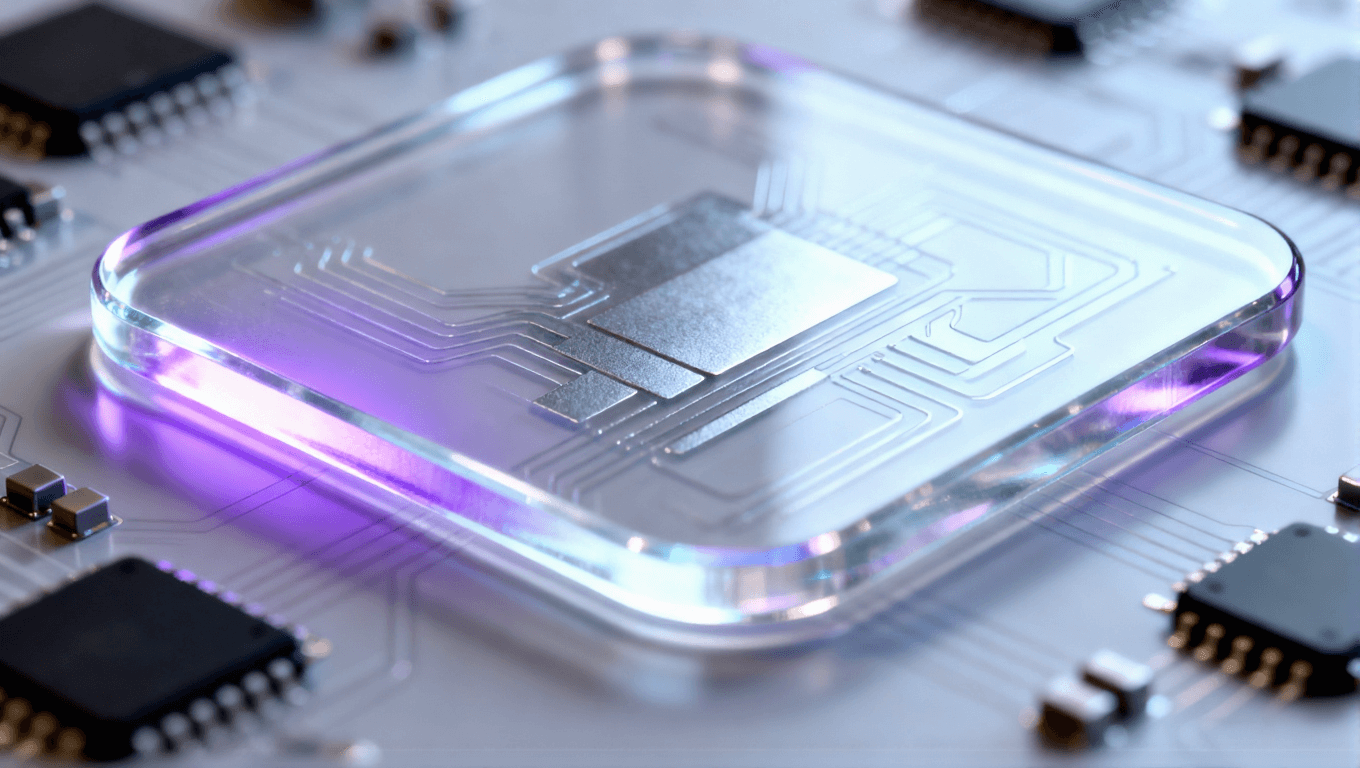

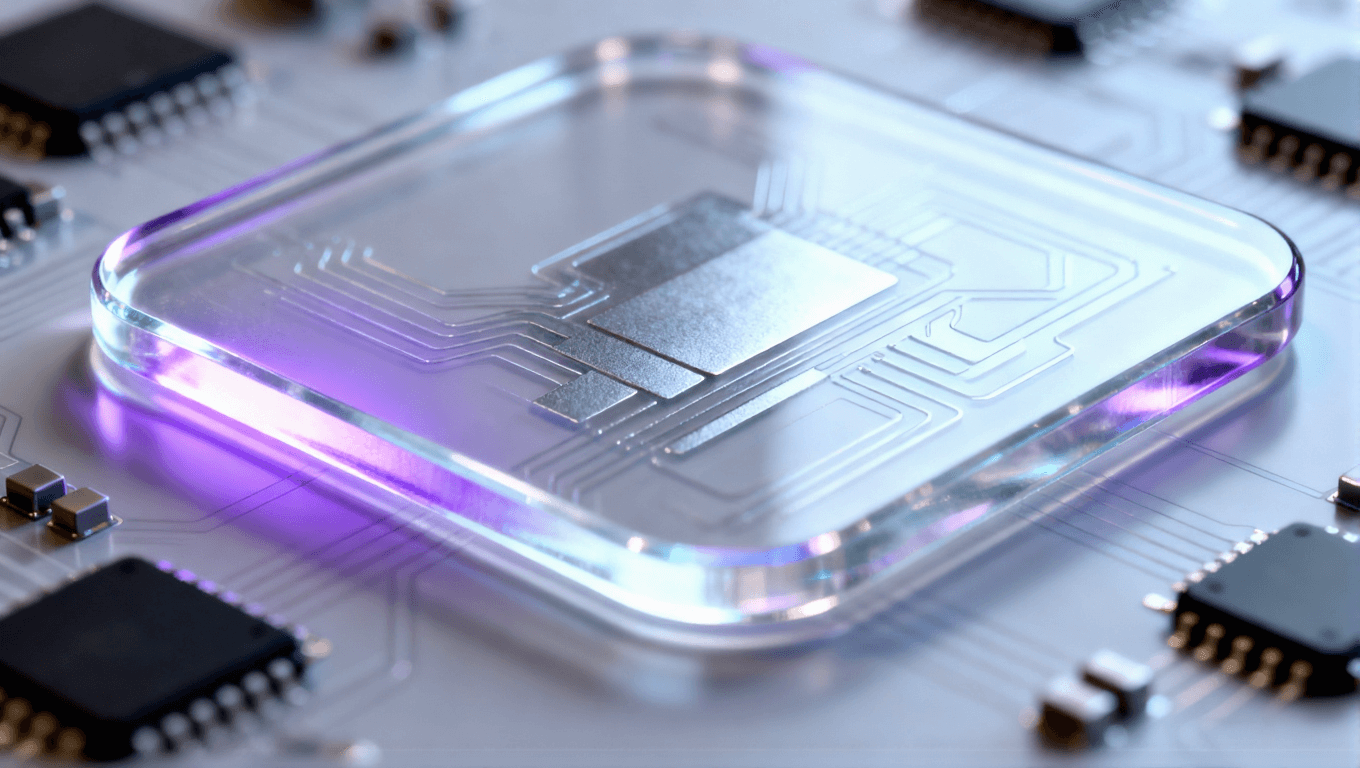

? 玻璃基板:作為新興材料,玻璃基板具有極低的介電損耗、優異的尺寸穩定性與透明特性,適合超高速光模塊的光電融合封裝。其最大優勢在于可實現光通路與電通路的同板集成,為 1.6T 及以上速率光模塊提供了全新的封裝解決方案,但目前仍面臨加工工藝復雜、成本居高不下的問題。

材料選型的核心邏輯,是在傳輸速率、散熱需求、封裝空間與成本預算之間尋找最優平衡。隨著光模塊速率向 1.6T 及更高水平邁進,陶瓷基板與玻璃基板的市場占比將持續提升,而材料改性技術與低成本制備工藝,也成為行業研發的重點方向。

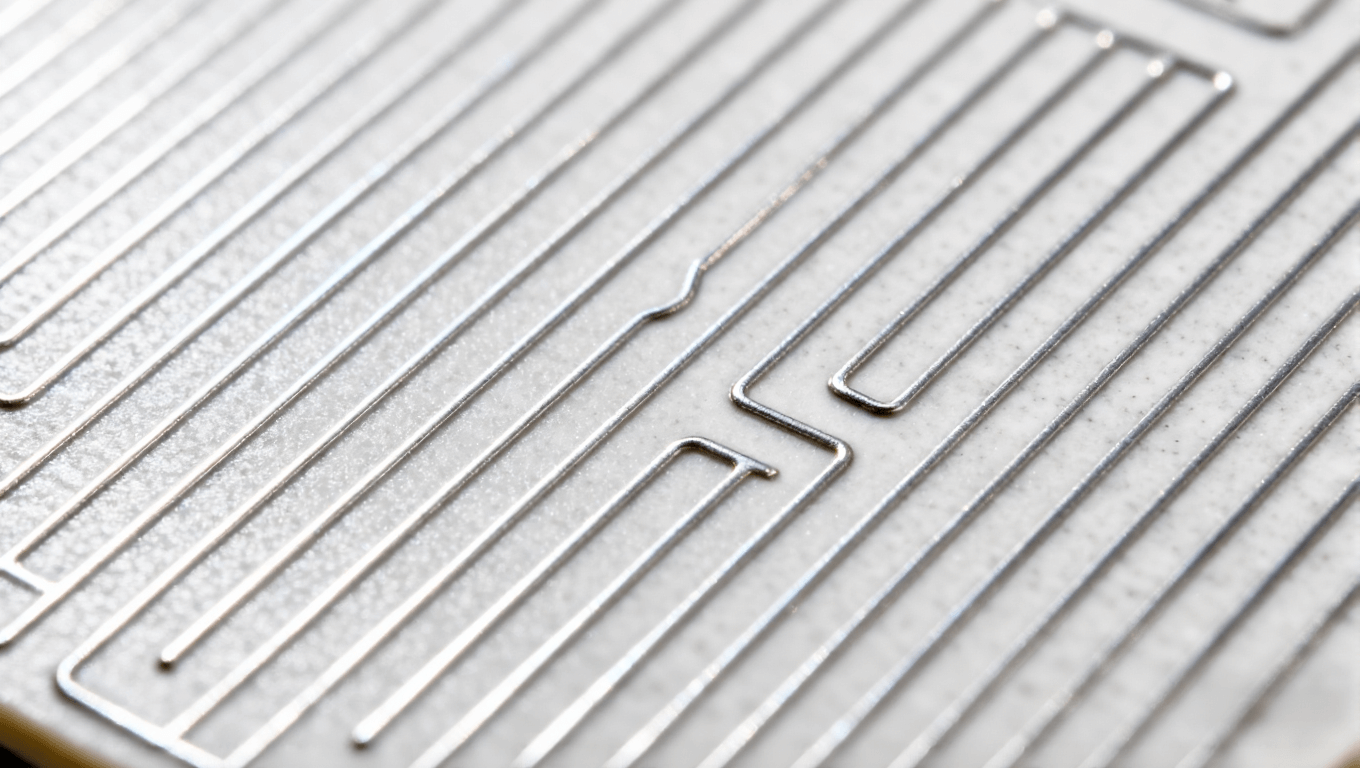

光模塊的傳輸速率每提升一倍,信號波長就會相應縮短,對布線工藝的精度、密度與一致性要求呈指數級增長。封裝基板的布線工藝,核心目標是減少信號傳輸過程中的插入損耗、回波損耗與串擾,確保高速信號的完整性。

? 精細線路制造技術:800G 及以上速率光模塊的封裝基板,線路寬度與間距需控制在 20μm 以下,部分高端產品甚至要求達到 10μm 級別。目前主流采用的半加成法(SAP)與改良型半加成法(mSAP),通過光刻、電鍍、蝕刻等多道工序,可實現高精度線路的批量制造,其中 mSAP工藝憑借更好的線寬一致性與更低的信號損耗,成為高速光模塊基板的主流選擇。

? 層間互聯技術:多層封裝基板的層間互聯依賴過孔實現,過孔的孔徑、分布密度與導通質量直接影響信號傳輸效率。激光鉆孔技術可實現直徑 50μm 以下的微過孔加工,配合化學鍍銅與電鍍銅工藝,能確保過孔的導通可靠性與低電阻特性。對于超高速光模塊,采用盲埋孔設計可減少過孔對信號的干擾,進一步降低傳輸損耗。

? 阻抗匹配設計:高速信號對阻抗的一致性要求極高,布線過程中需通過精準控制線路寬度、線間距、介質層厚度等參數,實現 50Ω 或 100Ω 的特征阻抗匹配。借助電磁仿真工具,可在設計階段優化布線路徑,避免信號反射與串擾,確保模塊在全工作頻率范圍內的性能穩定。

布線工藝的創新方向,是向更精細、更高密度、更低損耗演進。未來,隨著光模塊速率突破 2T,布線工藝將面臨 10μm 以下超精細線路制造、三維立體互聯等技術挑戰,而新型光刻材料與高精度加工設備的研發,將成為工藝突破的關鍵支撐。

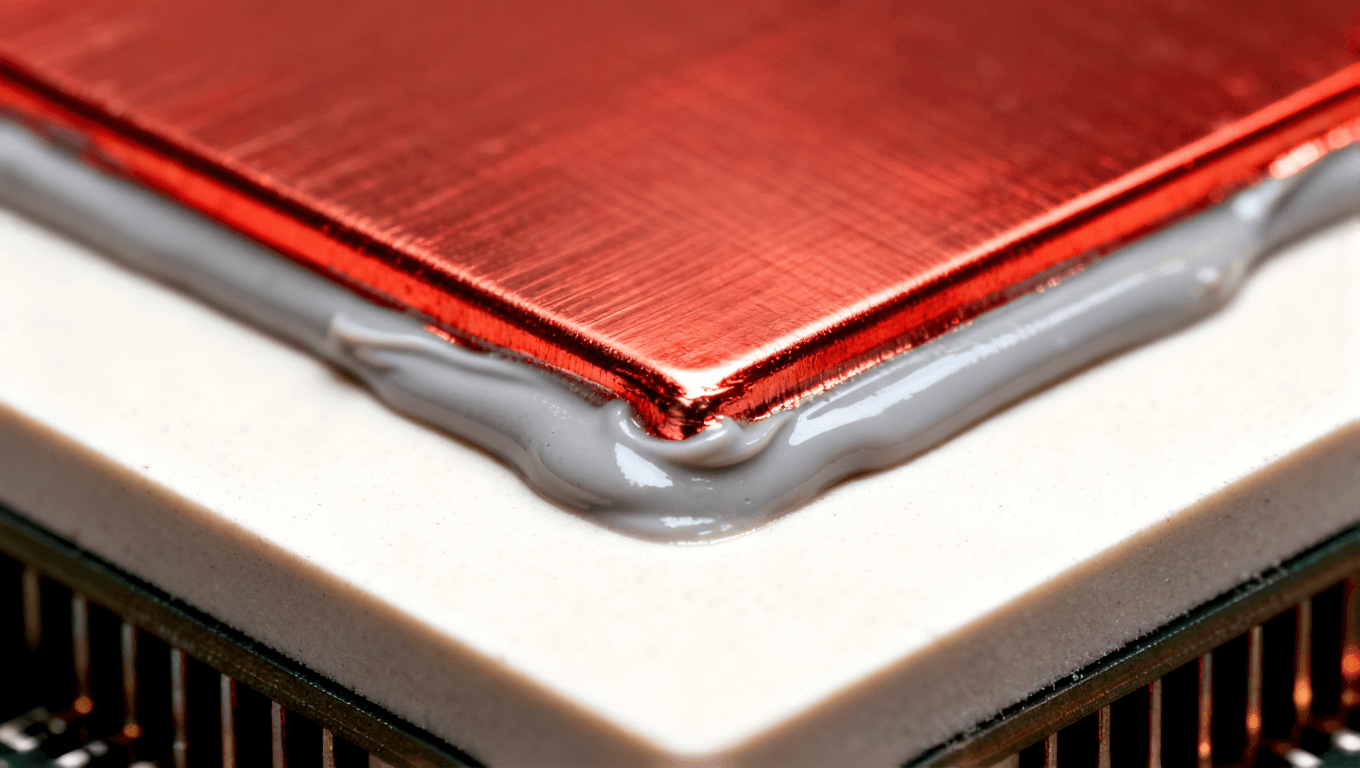

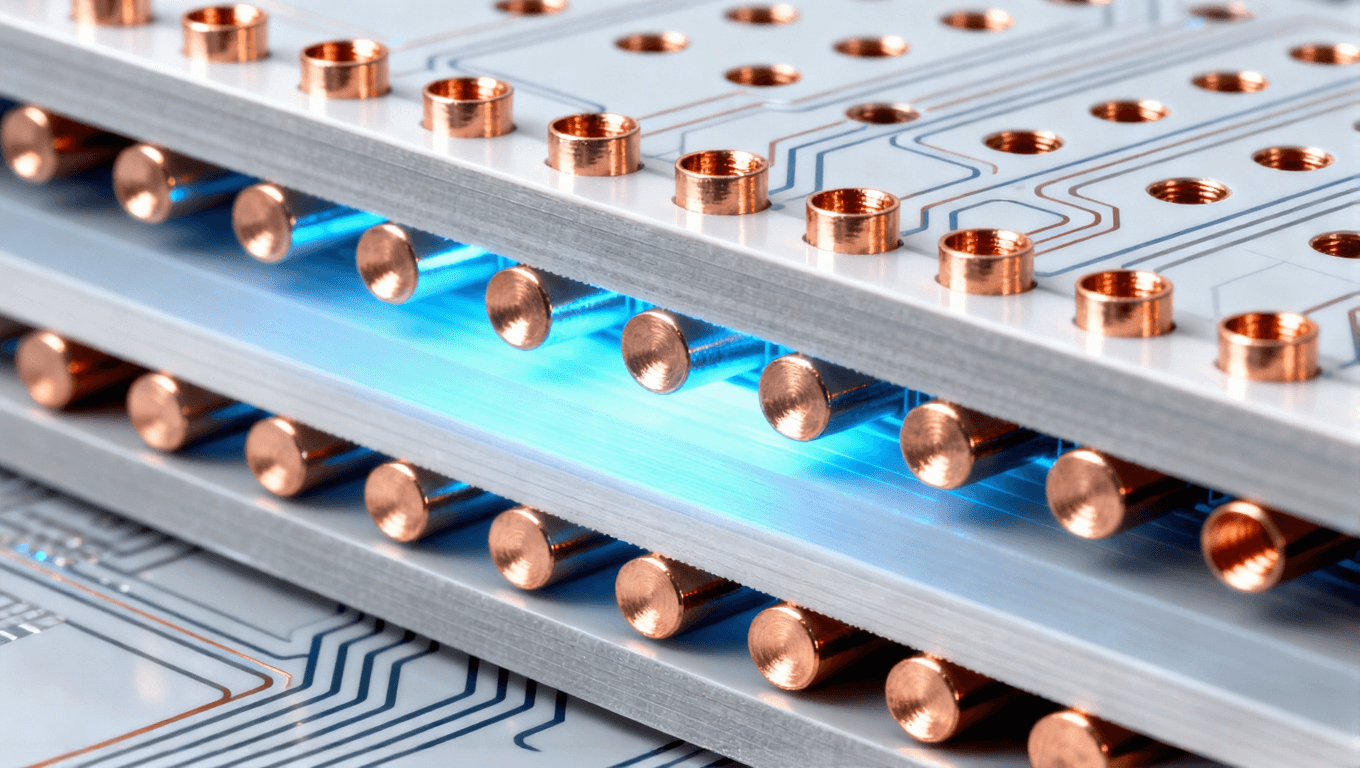

隨著光模塊集成度的提升,單位體積內的功率密度持續增加,散熱問題逐漸成為制約模塊穩定性與使用壽命的核心瓶頸。封裝基板作為熱量傳導的主要路徑,其散熱設計需實現 "快速導熱、均勻散熱" 的目標。

? 熱導率優化:通過選用高熱導率材料、增加金屬散熱層、優化基板厚度等方式,提升基板的導熱能力。例如,在陶瓷基板表面覆銅層的厚度從 1oz 增加至 2oz,可使導熱效率提升 30% 以上;部分高端產品采用銅 - 陶瓷 - 銅三明治結構,進一步強化散熱效果。

? 散熱路徑規劃:在基板設計階段,通過熱仿真工具分析熱量分布規律,將高功率器件(如激光器、驅動芯片)布置在散熱通道的關鍵位置,確保熱量能夠快速傳導至模塊外殼或散熱片。同時,合理設計接地平面與電源平面,不僅能優化信號完整性,還能起到輔助散熱的作用。

? 界面散熱強化:封裝基板與器件、基板與散熱結構之間的界面接觸熱阻,是影響散熱效率的重要因素。采用導熱膠、焊料等界面材料,可減少接觸間隙,降低熱阻;部分高端產品采用直接覆銅(DBC)工藝,將銅層與陶瓷基板直接結合,進一步提升界面導熱效率。

在 800G 及以上速率光模塊中,散熱設計已從輔助技術升級為核心技術之一。未來,隨著 AI 算力中心等場景對光模塊的長時間滿負荷運行要求提高,散熱設計將向 "主動散熱 + 被動散熱" 結合的方向發展,封裝基板也將集成更多的散熱功能結構。

光模塊封裝基板技術的發展,始終與光模塊的速率升級同頻共振。從 100G 到 1.6T,每一次速率的跨越,都伴隨著封裝基板技術的重大突破。

100G-200G 光模塊作為光通信產業的主流產品,推動封裝基板技術實現標準化與規模化應用。這一階段的基板以 BT 樹脂材料為主,線路寬度與間距控制在 50-100μm,過孔直徑約 100μm,主要滿足基本的信號互聯與機械支撐需求。

技術重點集中在工藝標準化與成本控制,通過優化布線設計與制造流程,實現產品的批量生產。此時的封裝基板技術相對成熟,市場競爭激烈,價格成為核心競爭要素,而技術創新主要圍繞提升產品良率與穩定性展開。

400G 光模塊的普及,對封裝基板的信號傳輸性能與散熱效率提出了更高要求。這一階段,陶瓷基板的應用比例開始提升,BT 樹脂基板也通過改性技術實現介電性能優化,線路寬度與間距縮小至 30-50μm,過孔直徑降至 80μm 以下。

布線工藝方面,mSAP 工藝逐漸取代傳統的減成法,成為主流制造工藝,阻抗匹配設計與熱仿真技術開始廣泛應用。同時,基板的層數從 4-6 層增加至 8-12 層,集成度顯著提升,能夠承載更多的核心器件與互聯線路。

400G 時代的封裝基板技術,實現了從 "能用" 到 "好用" 的跨越,技術創新的核心是平衡性能提升與成本控制,為后續高速化發展奠定了工藝基礎。

800G 光模塊的商用與 1.6T 光模塊的研發,將封裝基板技術推向了性能極限。這一階段的技術創新呈現多維度融合的特點:材料上,氮化鋁陶瓷基板與玻璃基板成為研發熱點;工藝上,10-20μm 超精細線路制造、微過孔加工、三維互聯等技術廣泛應用;設計上,光電融合封裝、一體化散熱結構成為主流思路。

封裝基板的層數進一步增加至 12-16 層,部分高端產品甚至達到 20 層以上,單位面積的互聯密度提升 3 倍以上。同時,基板與光模塊外殼、散熱結構的一體化設計趨勢明顯,通過協同優化實現信號完整性與散熱效率的雙重提升。

這一階段,技術創新的核心是突破性能瓶頸,滿足超高速、高密度、低功耗的應用需求,而技術門檻的提升也導致市場競爭格局逐漸集中,具備核心技術能力的企業將占據主導地位。

不同應用場景對光模塊的性能要求差異顯著,直接決定了封裝基板技術的選型方向與創新重點。從數據中心到 5G 基站,從 AI 算力中心到工業互聯網,封裝基板技術正在為各行業的數字化轉型提供核心支撐。

數據中心是光模塊的最大應用場景,也是封裝基板技術創新的核心驅動力。隨著云計算、大數據、人工智能等業務的爆發式增長,數據中心的流量需求持續翻倍,對光模塊的傳輸速率與端口密度要求越來越高。

目前,大型數據中心已開始批量部署 400G 光模塊,800G 光模塊的商用進程正在加速,部分頭部企業已啟動 1.6T 光模塊的測試。針對數據中心場景,封裝基板技術需重點滿足三大需求:一是超高速信號傳輸,確保 800G/1.6T 速率下的低損耗互聯;二是高密度集成,支持多通道光模塊的小型化設計;三是低成本大規模制造,適應數據中心的海量采購需求。

陶瓷基板與高性能 BT 樹脂基板成為數據中心光模塊的主流選擇,而精細線路工藝與一體化散熱設計,是提升產品競爭力的關鍵。封裝基板技術的進步,不僅推動數據中心的傳輸速率升級,更助力實現 "東數西算" 工程中的高效數據調度。

5G 基站的部署環境復雜,部分基站位于戶外、高空等惡劣場景,對光模塊的可靠性、抗干擾能力與環境適應性要求極高。5G 基站用光模塊的速率以 25G、100G 為主,部分前傳鏈路采用 200G 光模塊,封裝基板技術的核心需求是穩定性與低成本。

這一場景下,BT 樹脂基板憑借成熟的工藝、穩定的性能與合理的成本,成為主流選擇。封裝基板需具備良好的抗溫濕度變化能力、抗振動沖擊能力與電磁屏蔽性能,布線設計需重點優化信號抗干擾能力,散熱設計則要適應戶外環境的溫度波動。

封裝基板技術的成熟與成本下降,推動了 5G 基站的規模化部署,而針對 5G-A 時代的更高速率需求,封裝基板將在保持可靠性的基礎上,進一步提升信號傳輸性能與集成度。

AI 算力中心的核心需求是低時延、高帶寬的數據交互,對光模塊的傳輸速率與穩定性提出了極致要求。目前,AI 算力中心已開始采用 800G 光模塊,未來 1-2 年內將逐步向 1.6T 升級,封裝基板技術需滿足超高速信號傳輸、高密度集成與長時間穩定運行的需求。

針對 AI 算力中心場景,封裝基板主要選用氮化鋁陶瓷基板與玻璃基板,通過超精細布線工藝、一體化散熱設計與光電融合封裝技術,實現低時延、低損耗的信號互聯。同時,基板的可靠性測試標準更為嚴苛,需通過長時間高溫、高濕、滿負荷運行測試,確保滿足 AI 算力中心的 7×24 小時運行要求。

封裝基板技術的突破,為 AI 算力中心的算力提升與效率優化提供了核心支撐,助力人工智能技術的快速發展與應用落地。

盡管光模塊封裝基板技術已取得顯著進步,但在超高速化、高密度集成、低成本制造等方面,仍面臨諸多技術挑戰:

? 超高速信號傳輸損耗控制:隨著速率突破 1.6T,信號波長進一步縮短,傳輸損耗問題更加突出,如何在現有材料與工藝基礎上,將插入損耗與串擾降至更低水平,成為核心挑戰。

? 超精細線路制造良率提升:10μm 以下的超精細線路制造,對光刻、電鍍、蝕刻等工藝的精度控制要求極高,如何提升批量生產的良率,降低制造成本,是行業亟待解決的問題。

? 光電融合封裝技術突破:未來光模塊將向光電一體化封裝方向發展,如何實現光通路與電通路的同板集成,解決光電接口的耦合損耗與對準精度問題,技術難度較大。

? 極端環境適應性提升:在高溫、高濕、強振動等極端應用場景下,封裝基板的可靠性與穩定性面臨考驗,如何通過材料改良與結構設計,提升環境適應性,仍需持續研發。

面對上述挑戰,光模塊封裝基板技術將向以下方向持續創新:

? 材料創新:研發更低介電損耗、更高熱導率、更低成本的新型基板材料,重點突破玻璃基板的低成本制備工藝與陶瓷基板的改性技術,同時探索碳基材料、復合材料等新型材料的應用可能。

? 工藝升級:推動超精細線路制造工藝向 5μm 級別演進,開發更高精度的激光鉆孔技術與電鍍工藝,提升層間互聯的可靠性與一致性,同時引入自動化、智能化生產設備,提升制造效率與良率。

? 設計協同:強化封裝基板與光芯片、電芯片、模塊外殼的協同設計,采用一體化仿真工具,實現信號完整性、散熱效率與機械穩定性的全局優化,推動光電融合封裝與系統級封裝(SiP)技術的發展。

? 綠色低碳:響應 "雙碳" 政策要求,研發低能耗的制造工藝,推廣可回收、環保型基板材料,降低產品全生命周期的碳排放,實現技術創新與綠色發展的協同推進。

在光通信產業向高速化、高密度、低功耗方向邁進的進程中,光模塊封裝基板技術始終扮演著 "隱形基石" 的角色。它雖隱藏在光模塊內部,卻直接決定了模塊的性能上限、可靠性與市場競爭力,更深刻影響著數據中心、5G、AI 等下游行業的數字化轉型進程。

從材料選型到工藝創新,從設計優化到場景適配,光模塊封裝基板技術的每一次突破,都推動著光通信產業的性能升級與成本下降。未來,隨著 1.6T 及以上速率光模塊的商用普及,以及光電融合、系統級封裝等技術的發展,封裝基板技術將面臨更多新的挑戰與機遇。