在智能制造與工業4.0的浪潮中,工業自動化控制系統正以驚人的速度重塑現代生產流程。作為這一系統的核心載體,工控主板PCB(工業控制印刷電路板)如同工業設備的“神經中樞”,承擔著信號傳輸、數據處理與設備控制的關鍵任務。與普通消費級電路板相比,工控主板面臨著更加嚴苛的工作環境:從-40℃的嚴寒到+85℃的高溫,從強烈的機械振動到復雜的電磁干擾,每一個挑戰都要求PCB在設計、材料選擇和制造工藝上達到極致的可靠性標準。

本文將深入解析工控主板PCB工藝要求的技術細節,從材料科學的基礎原理到先進制造工藝的實踐應用,從EMC電磁兼容設計到可靠性驗證的完整流程,為工程師和技術決策者提供一份全面而實用的技術指南。

工業控制系統的工作環境遠比商業環境復雜多變。在工廠車間中,PCB需要承受持續24小時不間斷運行的考驗,同時面臨粉塵、油污、化學腐蝕物質的侵蝕。溫度波動范圍通常達到125℃(-40℃至+85℃),某些特殊工業場景甚至要求更寬的溫度適應性。

關鍵環境參數對比: - 溫度范圍:商業級0-70℃ vs 工業級-40℃~+85℃ - 濕度要求:商業級10-90%RH vs 工業級5-95%RH(含凝露) - 振動沖擊:商業級基本無要求 vs 工業級20G機械沖擊測試 - 電磁干擾:商業級EMC基礎要求 vs 工業級EN 55032 Class A標準

工控主板的可靠性要求體現在零故障容忍度上。在工業自動化生產線中,任何一次PCB故障都可能導致整個生產線的停機,造成巨大的經濟損失。因此,工控主板的MTBF(平均無故障時間)通常要求超過10萬小時,遠超商業級產品的1-2萬小時標準。

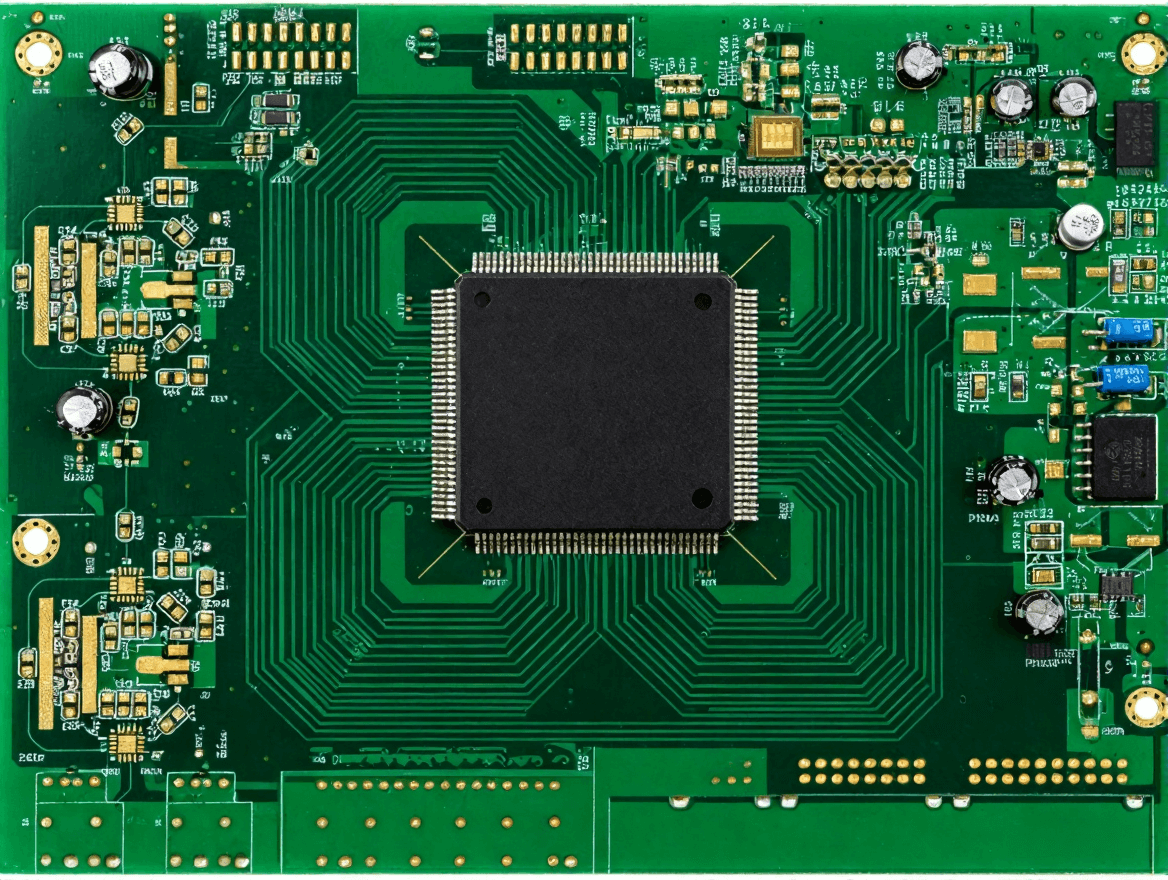

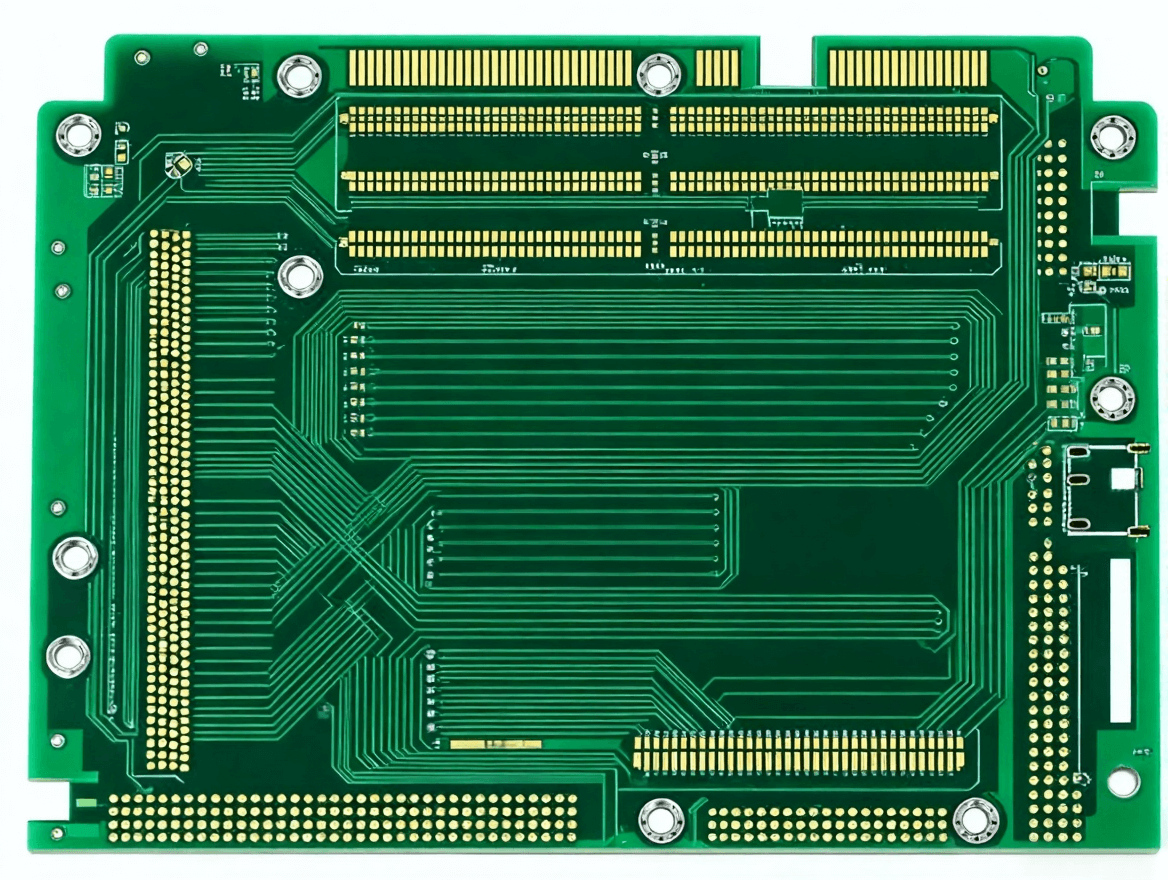

圖1:高精度工控主板 PCB 俯視圖,復雜多層布線與工業級元件布局

工控主板PCB的基材選擇是決定產品性能的基礎。與商業級FR-4材料相比,工業級應用需要關注更多關鍵參數:

玻璃化轉變溫度(Tg值) Tg值是衡量基材耐熱性的關鍵指標。工控主板要求Tg≥160℃,高溫應用場景甚至需要Tg≥180℃的高性能材料。高Tg材料能夠有效降低高溫環境下的層間剝離風險,確保PCB在溫度循環中的結構穩定性。

材料類型 | Tg值(℃) | 介電常數(Dk) | 介質損耗(Df) | 應用場景 |

標準FR-4 | 130-140 | 4.2-4.6 | 0.015-0.025 | 一般工業控制 |

高Tg FR-4 | 170-180 | 4.0-4.4 | 0.012-0.018 | 高溫環境控制 |

Rogers RO4350B | >280 | 3.48±0.05 | 0.0037 | 高頻高速應用 |

鋁基板 | >250 | 4.2-4.8 | 0.008-0.015 | 功率器件散熱 |

聚酰亞胺 | >300 | 3.4-3.6 | 0.002-0.005 | 柔性電路應用 |

銅箔作為信號傳輸的導體,其品質直接影響PCB的電氣性能。工控主板要求使用高純度電解銅(銅純度≥99.98%),銅箔厚度通常選擇35μm或更厚,以確保足夠的載流能力和機械強度。

工業環境中的化學腐蝕和紫外線照射對阻焊層提出了更高要求。工控主板需要選用改性環氧樹脂阻焊材料,具備耐機油、耐切削液的特性,同時要求優異的抗紫外老化性能,避免長期車間光照導致的阻焊層褪色和性能衰減。

工控主板通常采用6-10層多層板設計,復雜的系統甚至達到16層以上。多層板設計不僅提高了布線密度,更重要的是優化了接地回路,減少了信號干擾,為EMC性能奠定了基礎。

層疊結構優化原則: - 電源-地平面配對:每個信號層都應緊鄰電源或地平面,形成微帶線或帶狀線結構 - 對稱設計:層疊結構上下對稱,減少PCB翹曲風險 - 阻抗控制:精確控制線寬、介質厚度,確保特性阻抗匹配 - 屏蔽設計:關鍵信號層采用地平面屏蔽,降低EMI輻射

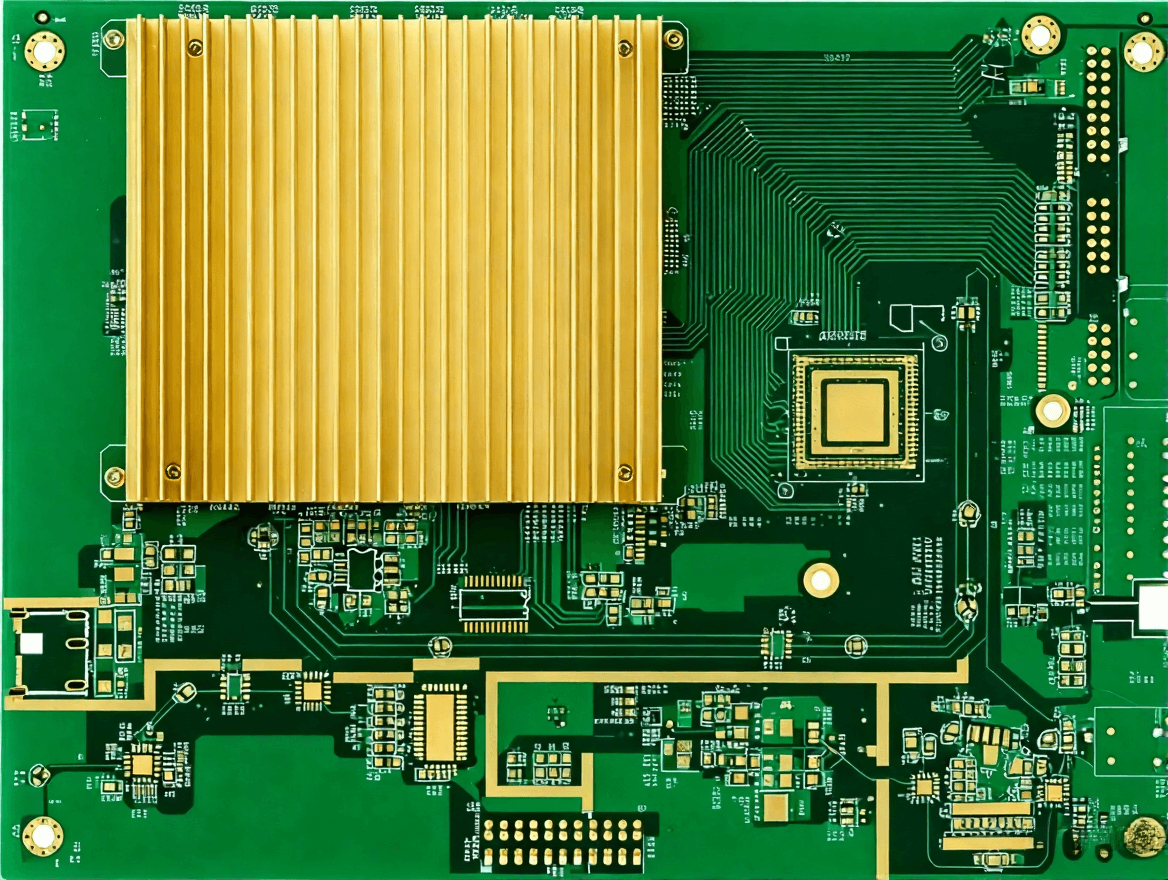

圖2:工控主板 PCB 細節圖,展示精細線路與元件排布

工業環境中的強電磁干擾源(如變頻器、電機驅動器)對PCB的EMC性能提出了極高要求。優秀的EMC設計需要從源頭抑制干擾的產生,同時提高電路的抗干擾能力。

根據EMC敏感程度對元器件進行分組布局是EMC設計的第一步。高頻數字電路、模擬電路、功率電路應該分區布局,減少相互干擾。敏感元器件應遠離PCB邊緣和接口區域,降低外部干擾的影響。

接地是EMC設計的核心。工控主板推薦采用多點接地與單點接地相結合的混合接地策略。高頻部分采用多點接地降低接地阻抗,低頻模擬部分采用單點接地避免地環路。地平面必須完整,避免分割線形成天線效應。

EMC設計關鍵要點: - 關鍵信號線避免長距離平行走線,減少串擾 - 時鐘信號采用差分對設計,提高抗干擾能力 - 電源引腳就近配置去耦電容,抑制電源噪聲 - 接口電路增加EMC濾波器件,如共模扼流圈、TVS管 - PCB邊緣設置接地防護環,減少邊緣輻射

隨著工業控制系統向數字化、智能化發展,高速信號傳輸成為工控主板設計的重要挑戰。信號完整性設計需要關注阻抗匹配、傳輸線效應、串擾控制等多個方面。

工控主板的線路制作精度直接影響信號傳輸質量和電氣性能。相比商業級PCB,工業級應用對線寬、間距、層間對準等參數提出了更嚴格的要求。

工藝參數 | 商業級標準 | 工業級要求 | 關鍵技術 |

線寬/間距 | 4/4 mil | 3/3 mil | 激光直接成像(LDI) |

層間對準精度 | ±50μm | ±25μm | X射線鉆孔定位 |

孔徑公差 | ±0.05mm | ±0.02mm | 高精度數控鉆孔 |

蝕刻因子 | ≥3:1 | ≥4:1 | 精密蝕刻控制 |

表面處理工藝不僅影響焊接性能,更關系到PCB在工業環境中的長期可靠性。工控主板推薦采用鍍鎳鈀金工藝(ENEPIG),其具備優異的耐磨性、抗腐蝕性和焊接性能。

ENEPIG工藝優勢: - 優異的焊接性能:金層保護鎳層不被氧化,確保焊接質量 - 出色的抗腐蝕性:鈀層提供額外的化學防護 - 良好的耐磨性:插拔壽命≥1000次,適合連接器應用 - 兼容多種焊接工藝:適用于有鉛和無鉛焊接

多層板的層壓工藝是確保PCB結構完整性的關鍵環節。工控主板要求采用真空層壓技術,在精確的溫度和壓力控制下完成層壓過程,確保層間結合強度和電氣性能。

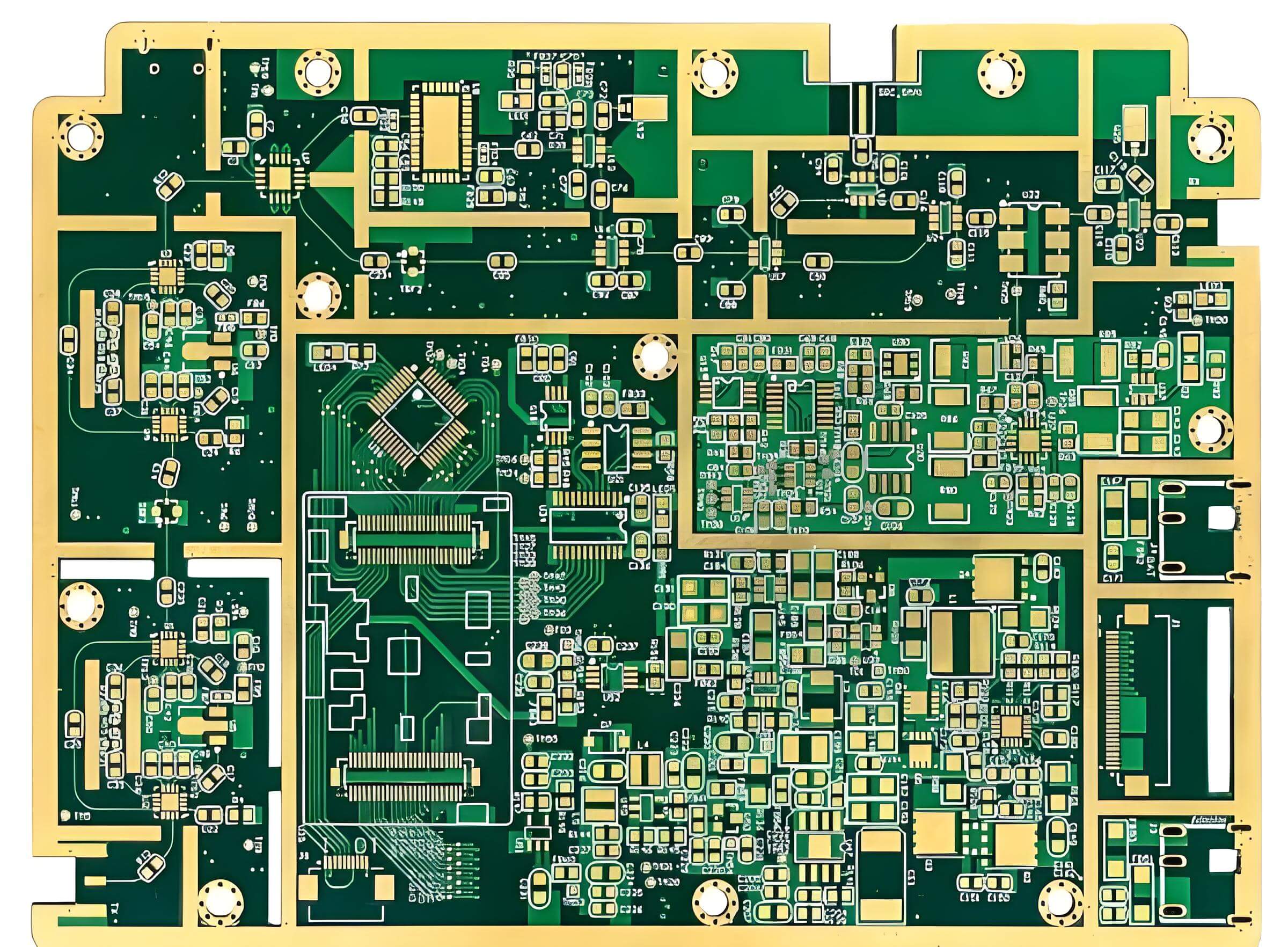

圖3:高速信號完整性設計的關鍵技術要素

環境適應性測試是驗證工控主板PCB在嚴苛工業環境中長期可靠性的關鍵手段。測試項目需要覆蓋溫度、濕度、振動、沖擊等多個維度。

溫度循環測試模擬工業環境中溫度急劇變化的情況。測試條件通常為-40℃至+125℃,循環次數1000次以上,驗證PCB材料、焊點、過孔等在熱應力下的可靠性。

在85℃/85%RH條件下進行96-1000小時的濕熱測試,評估PCB的防潮性能和絕緣特性。測試過程中需要監測絕緣電阻變化,確保不會出現離子遷移導致的短路風險。

測試項目 | 測試條件 | 持續時間 | 判定標準 |

溫度循環 | -40℃~+125℃ | 1000次循環 | 無分層、開裂 |

高溫存儲 | 125℃ | 500-1000小時 | 性能參數穩定 |

低溫存儲 | -40℃ | 500-1000小時 | 啟動運行正常 |

濕熱測試 | 85℃/85%RH | 96-1000小時 | 絕緣電阻>500MΩ |

振動測試 | 5Hz-2000Hz | 100小時 | 無機械損傷 |

電氣性能驗證確保PCB在實際工作條件下的信號完整性和電源穩定性。測試內容包括阻抗測試、絕緣電阻測試、耐壓測試等。

EMC測試驗證PCB的電磁發射和抗擾度性能。工控主板需要通過EN 55032 Class A等工業級EMC標準測試,確保在強電磁干擾環境下的正常工作。

工控主板PCB的質量控制必須覆蓋從原材料入庫到成品出廠的完整流程。每個環節都需要建立嚴格的質量標準和檢測機制。

現代PCB制造廣泛采用自動化檢測技術提高質量控制效率。AOI(自動光學檢測)、AXI(自動X射線檢測)、飛針測試等技術實現了100%的檢測覆蓋率。

工控主板要求建立完善的可追溯性管理系統。通過激光打標二維碼記錄板材批次、工藝參數、測試數據等信息,支持10年質保期內的質量追溯。

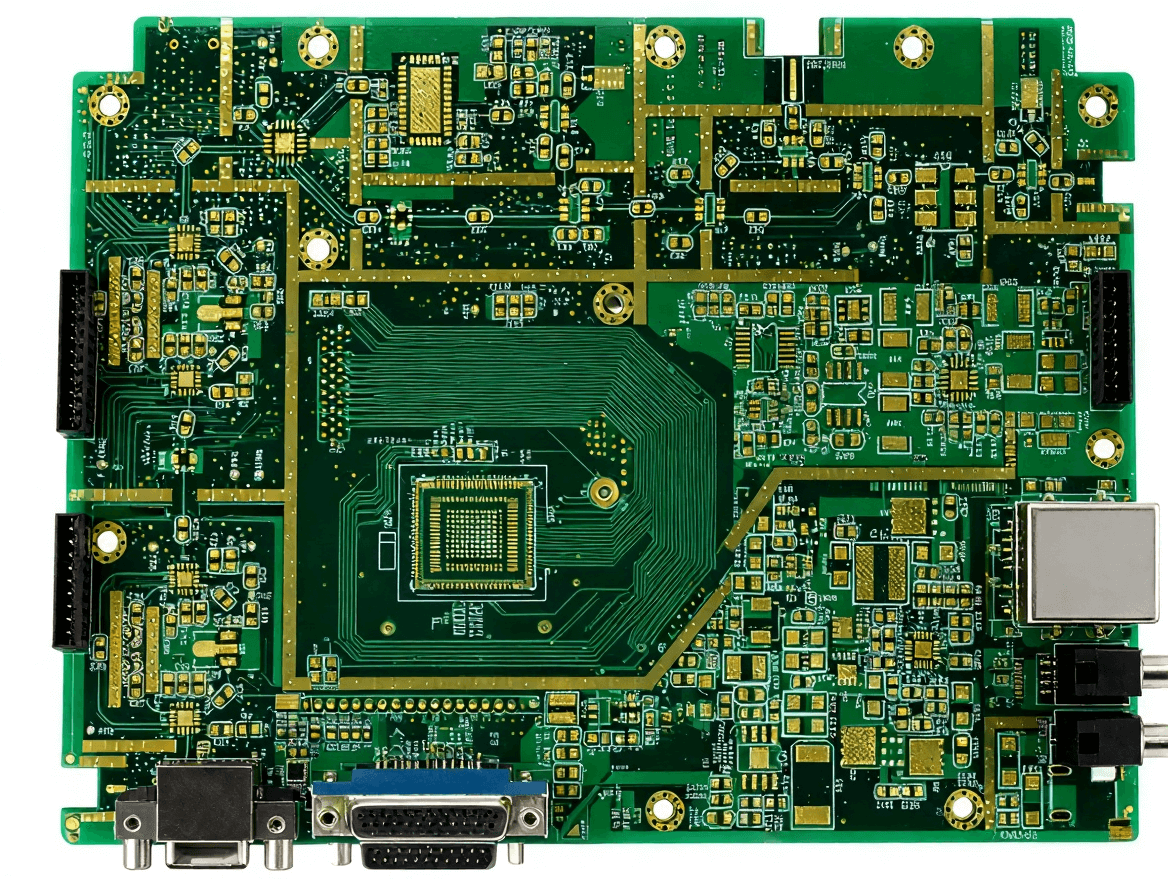

圖4:工控主板 PCB 實物圖,精密焊接與高密度電路設計

隨著工業控制系統向小型化、高集成化發展,HDI技術在工控主板中的應用日益廣泛。微盲孔、埋孔技術提高了布線密度,滿足了復雜工業控制系統的需求。

將無源元件(電阻、電容)嵌入PCB內部,不僅節省了表面空間,更重要的是改善了高頻性能和EMC特性。這一技術在高端工控主板中開始得到應用。

集成傳感器和監控電路的智能PCB能夠實時監測溫度、濕度、振動等環境參數,為預測性維護提供數據支持,代表了工控主板技術的發展方向。

技術發展展望: - 材料技術:開發更高Tg、更低Dk/Df的新型基材 - 工藝技術:實現更高精度、更低成本的制造工藝 - 設計技術:AI輔助的PCB設計優化算法 - 測試技術:在線實時可靠性監測技術

圖5:工業級 PCB 電路板特寫,厚銅布線與抗干擾結構

工控主板PCB工藝要求的每一個細節都體現著對可靠性的極致追求。從材料選擇的嚴苛標準,到設計規范的精密要求;從制造工藝的微米級控制,到測試驗證的全面覆蓋;從質量管理的全流程監控,到技術創新的持續探索——這一切構成了工控主板PCB工藝要求的完整體系。

在工業4.0和智能制造的時代背景下,工控主板PCB的重要性愈發凸顯。只有深入理解并嚴格遵循這些工藝要求,才能設計出真正滿足工業應用需求的高可靠性產品,為工業自動化的發展提供堅實的技術基礎。

未來的工業控制系統將更加智能、高效、可靠,而工控主板PCB作為這一系統的核心載體,其工藝技術也將持續創新和發展。讓我們共同期待這一技術領域的更多突破,為工業制造的數字化轉型貢獻力量。