機器人主控板作為整個系統的 “神經中樞”,承載著指令運算、信號傳輸、外設控制等核心功能 —— 從工業機器人的六軸聯動控制,到協作機器人的力反饋信號處理,再到服務機器人的多傳感器數據融合,所有核心動作的指令都源于此。而隨著機器人技術向 “小型化、高精度、高響應速度” 演進,主控板的設計邊界正被不斷突破:一方面,機器人本體的輕量化需求要求主控板體積持續縮減,PCB 板面積往往壓縮至傳統設計的 50% 以下;另一方面,AI 算法、多模態感知等功能的集成,使得主控板上的元器件數量激增,信號接口從傳統的數十路擴展至數百路,傳輸速率突破 10Gbps。

高密度布線技術的核心價值,正是在 “有限空間” 與 “極致性能” 之間找到平衡點。其定義并非單純的 “線多”,而是以 “布線密度≥200 點 / 平方英寸、線寬 / 線距≤0.1mm、通孔孔徑≤0.3mm、布線層數≥12 層” 為核心指標,在最小化 PCB 面積的同時,確保信號傳輸的完整性、電源供應的穩定性以及系統運行的可靠性。對于機器人而言,高密度布線的優劣直接決定三大核心性能:指令響應延遲(工業機器人需≤1ms)、運動控制精度(重復定位誤差≤±0.01mm)、長期運行穩定性(MTBF≥50000 小時),這三大指標也是區分中高端機器人與普通產品的關鍵技術門檻。

機器人主控板的高密度布線,絕非簡單的 “元器件堆砌 + 線路壓縮”,而是面臨著信號、散熱、工藝、可靠性四大維度的疊加挑戰,每一個環節的疏忽都可能導致整個系統失效。

機器人主控板需同時傳輸數字信號(指令代碼)、模擬信號(傳感器反饋)、功率信號(電機驅動),不同類型信號的頻率差異可達千倍以上 —— 數字信號頻率通常在 1GHz 以上,而模擬信號可能低至幾十 Hz。在高密度布線場景下,線路間距縮小至 0.1mm 以內,相鄰線路之間的電磁耦合效應會急劇增強,導致 “串擾” 問題:數字信號的高頻噪聲會侵入模擬信號回路,造成傳感器數據失真;功率信號的電流波動會干擾控制信號,引發電機運動抖動。例如,某工業機器人在采用傳統布線方案時,因伺服驅動信號與編碼器反饋信號間距過近,導致重復定位誤差從 ±0.01mm 擴大至 ±0.03mm,直接影響加工精度。

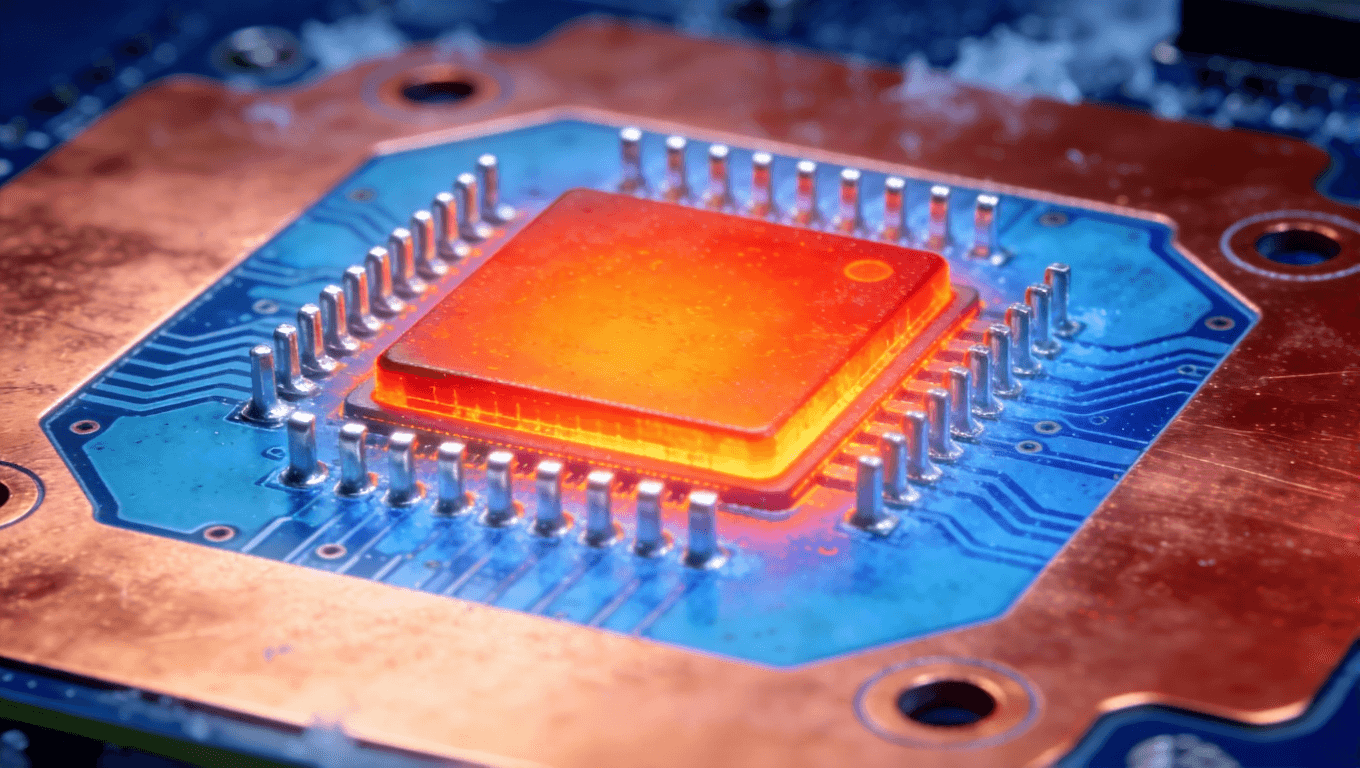

元器件的高密度排布必然導致熱量集中 —— 機器人主控板上的 CPU、FPGA、電源管理芯片(PMIC)等核心器件,單位面積功耗可達 5W/cm2 以上。若布線設計中未充分考慮散熱路徑,熱量會在 PCB 內部積聚,導致芯片結溫超過額定值(通常為 125℃),不僅會降低運算速度,還可能引發熱漂移,甚至燒毀元器件。更關鍵的是,機器人的應用場景復雜,工業環境溫度可能高達 60℃,戶外服務機器人需承受 - 20℃~55℃的溫變,這進一步加劇了散熱壓力。某協作機器人曾因主控板散熱設計缺陷,在連續運行 4 小時后,核心芯片溫度升至 140℃,觸發系統保護停機。

高密度布線對 PCB 制造工藝的要求極為嚴苛,線寬 / 線距每縮小 0.01mm,制造難度和成本都會呈指數級上升。例如,當線寬降至 0.08mm 時,PCB板材的銅箔粗糙度需控制在 0.8μm 以下,否則會導致線路蝕刻不均;埋盲孔技術的應用雖然能減少通孔對布線空間的占用,但盲孔的對準精度需達到 ±0.02mm,否則會造成孔壁斷裂。此外,機器人主控板通常需要采用多層板設計(12-20 層),層間介質的厚度均勻性、壓合工藝的穩定性都會影響布線的可靠性。若設計方案超出 PCB 廠家的工藝能力,會導致量產良率大幅下降,甚至無法批量生產。

機器人的運行環境往往伴隨著振動、沖擊、溫濕度變化等惡劣條件,高密度布線的緊湊結構使其對環境變化更為敏感。例如,工業機器人在高速運動時會產生 10-20g 的振動,若布線過程中未充分考慮焊點的機械強度,可能導致線路脫落或焊點開裂;戶外服務機器人面臨的溫濕度循環變化,會引發PCB板材與元器件引腳的熱脹冷縮差異,長期下來會造成線路疲勞斷裂。此外,高密度布線中過孔數量增多,若過孔設計不合理,會導致電流密度過大,引發電遷移現象,縮短主控板的使用壽命。

針對機器人主控板高密度布線的四大挑戰,需構建 “設計先行、材料匹配、工藝協同、測試驗證” 的全流程解決方案,將技術難點轉化為性能優勢。

PCB 板材的選擇直接決定高密度布線的性能上限。對于機器人主控板,需根據應用場景選擇差異化的板材:

? 工業機器人:優先選擇高頻高速板材(如羅杰斯RO4350B、泰康利 TLY-5),其介電常數(εr)穩定在 3.48-3.6,損耗因子(tanδ)≤0.004,能有效降低信號傳輸損耗,確保 10Gbps 以上高頻信號的完整性;同時要求板材的熱導率≥0.8W/(m?K),提升散熱能力。

? 協作機器人 / 服務機器人:在兼顧信號性能的同時,需控制成本,可選擇改良型 FR-4 板材(如生益 S1141),其介電常數穩定在 4.2,損耗因子≤0.012,且具有良好的機械韌性,能適應振動環境。

? 特殊場景(如高溫、高濕):選用聚酰亞胺(PI)基材,其耐溫范圍可達 - 200℃~260℃,且具有優異的耐化學腐蝕性,確保主控板在極端環境下的可靠性。

此外,銅箔的選擇也至關重要。高密度布線建議采用電解銅箔(厚度 12-18μm),其表面粗糙度低(Ra≤0.3μm),能減少信號傳輸時的趨膚效應損耗;對于電源層和接地層,可采用加厚銅箔(35-70μm),降低導通電阻,提升散熱效率。

布局是高密度布線的核心,需遵循 “分區布局、信號隔離、路徑最短” 三大原則,從源頭減少干擾和損耗:

? 分區布局:將主控板劃分為數字區(CPU、FPGA、存儲器)、模擬區(傳感器接口、ADC/DAC)、功率區(電機驅動、PMIC)、接口區(以太網、CAN 總線、USB)四大區域,各區域之間設置接地隔離帶(寬度≥2mm),避免不同類型信號的交叉干擾。例如,將高頻數字芯片(如 FPGA)布置在 PCB 中心區域,模擬傳感器接口布置在邊緣,通過接地隔離帶阻斷電磁耦合路徑。

? 差分信號布線:對于編碼器、以太網等高頻差分信號,采用 “等長、等距、對稱” 的布線方式,線寬控制在 0.1-0.12mm,線距為線寬的 2-3 倍,確保差分對的阻抗匹配(通常為 100Ω),減少信號反射和串擾。同時,差分信號的布線長度差需控制在 5mm 以內,避免相位偏移導致信號失真。

? 電源平面優化:采用 “分層供電 + 星形接地” 的設計,數字電源和模擬電源分別布置在不同的電源層,避免電源噪聲相互干擾;接地層采用完整的銅皮設計,減少接地阻抗,為信號提供穩定的參考平面。對于大功率器件(如電機驅動芯片),在其下方設置散熱通孔(孔徑 0.3mm,間距 1mm),將熱量快速傳導至接地層。

? 元器件排布:遵循 “就近布局” 原則,將功能相關的元器件(如 CPU 與存儲器、傳感器與 ADC 芯片)盡量靠近,縮短信號路徑,減少傳輸損耗;對于發熱量大的器件(如 PMIC、FPGA),預留足夠的散熱空間(間距≥3mm),避免熱量積聚。

信號完整性是高密度布線的核心指標,需通過阻抗匹配、屏蔽設計、濾波處理等手段,確保信號在傳輸過程中不失真:

? 阻抗匹配:根據信號類型確定阻抗值(如 USB 3.0 為 90Ω,HDMI 為 100Ω,以太網為 100Ω),通過調整線寬、線距、介質厚度實現阻抗匹配。例如,在 FR-4 板材(介質厚度 0.2mm)上,要實現 100Ω 差分阻抗,線寬需控制在 0.1mm,線距為 0.2mm。

? 屏蔽設計:對于高頻信號(頻率≥1GHz)或敏感信號(如傳感器模擬信號),采用屏蔽線或屏蔽層進行隔離。例如,在編碼器信號布線外側設置接地屏蔽帶,將信號與外界干擾隔離;對于功率信號線路,采用銅皮包裹設計,減少電磁輻射。

? 濾波處理:在電源入口處設置 EMI 濾波器,抑制電源噪聲;在數字芯片的電源引腳旁布置去耦電容(0.1μF 陶瓷電容 + 10μF 鉭電容),濾除高頻噪聲,為芯片提供穩定的供電;在模擬信號輸入端設置 RC 濾波電路,減少高頻干擾。

? 過孔優化:高密度布線中過孔數量較多,過孔的寄生電感和寄生電容會影響信號傳輸。建議采用埋盲孔技術,減少過孔對表面布線空間的占用;同時,過孔直徑控制在 0.2-0.3mm,孔壁厚度≥20μm,確保導通可靠性;對于高頻信號,盡量減少過孔數量,若必須使用,需在過孔兩側設置接地過孔,形成屏蔽環。

熱管理設計與布線設計相輔相成,需從 “散熱路徑規劃、散熱結構設計、散熱材料應用” 三個維度入手,確保主控板的工作溫度控制在安全范圍內:

? 散熱路徑規劃:通過布線布局優化,將發熱量大的器件(如 FPGA、PMIC)布置在 PCB 的邊緣或散熱通孔密集區域,使熱量能快速傳導至外殼或散熱片;電源層和接地層采用大面積銅皮設計,銅皮面積占比≥70%,利用銅皮的高導熱性分散熱量。

? 散熱結構設計:在核心發熱器件上方設置散熱通孔陣列(孔徑 0.3mm,間距 1mm),將熱量從器件表面傳導至接地層;對于功率密度較高的區域(如電機驅動區),采用金屬基板(IMS)或熱電冷卻器(TEC),提升散熱效率;PCB 板邊緣設計散熱缺口,便于與外殼或散熱片接觸。

? 散熱材料應用:在核心芯片與散熱片之間涂抹導熱硅脂(導熱系數≥3W/(m?K))或粘貼導熱墊(厚度 0.5-1mm),減少接觸熱阻;對于密封式機器人主控板,采用熱管或均熱板將熱量傳導至外殼,避免內部熱量積聚。

高密度布線的設計方案需與 PCB 制造工藝緊密協同,否則會導致量產良率低下。在設計階段,需充分考慮 PCB 廠家的工藝能力:

? 線寬 / 線距控制:根據廠家的蝕刻精度(通常為 ±0.01mm)確定最小線寬 / 線距,建議預留 10% 的工藝余量,例如設計線寬 0.1mm,實際生產時可允許 ±0.001mm 的偏差。

? 埋盲孔工藝:選擇具備高精度埋盲孔加工能力的廠家,確保盲孔對準精度≤±0.02mm,孔壁銅厚≥20μm,避免出現孔壁斷裂或導通不良的問題。

? 阻焊與絲印:采用感光阻焊劑(SMOBC),確保阻焊層的厚度均勻(10-15μm),避免覆蓋線路或過孔;絲印字符需清晰可辨,字符高度≥0.8mm,間距≥0.2mm,便于生產過程中的檢測和維修。

? DFM 設計:在設計完成后,進行可制造性設計(DFM)檢查,優化線路走向,避免出現銳角(建議角度≥135°)、孤島銅皮、窄間距過孔等問題,降低生產難度。

某高端工業機器人廠家為提升產品的加工精度和響應速度,采用 16 層 HDI 板設計主控板,布線密度達到 280 點 / 平方英寸,線寬 / 線距為 0.08mm/0.1mm,采用埋盲孔技術減少過孔占用空間。通過分區布局(數字區、模擬區、功率區隔離)和差分信號布線(編碼器信號阻抗匹配 100Ω),有效降低了串擾,使重復定位誤差從 ±0.02mm 提升至 ±0.008mm;同時,在 FPGA 和 PMIC 下方設置散熱通孔陣列,結合導熱硅脂和散熱片,將核心芯片溫度控制在 85℃以下,確保連續運行 24 小時無故障。該主控板的成功應用,使機器人的加工效率提升了 15%,市場競爭力顯著增強。

協作機器人要求主控板體積小、重量輕,某廠家采用 12 層改良型 FR-4 板設計,PCB 面積僅為傳統設計的 60%,布線密度 220 點 / 平方英寸。通過 “就近布局” 和 “星形接地” 設計,縮短了信號路徑,減少了電源噪聲干擾;采用聚酰亞胺基材的柔性 PCB 部分區域,適應機器人的彎曲安裝需求;在散熱設計上,采用大面積銅皮和散熱缺口,結合外殼散熱,使主控板在 - 10℃~50℃的環境溫度下穩定運行。該主控板的重量僅為 120g,比傳統產品減輕了 40%,且響應延遲≤0.8ms,滿足協作機器人的輕量化和高精度控制需求。

服務機器人需要集成攝像頭、麥克風、紅外傳感器等多種外設,主控板需處理大量的多媒體數據和傳感器信號。某廠家采用 14 層高速板材(羅杰斯 RO4350B)設計,布線密度 250 點 / 平方英寸,支持 10Gbps 以太網信號傳輸。通過屏蔽設計(高頻信號采用屏蔽線)和濾波處理(電源入口設置 EMI 濾波器),有效抑制了電磁干擾,確保傳感器數據傳輸的準確性;在熱管理方面,采用金屬基板和導熱墊,將 CPU 和 FPGA 的溫度控制在 90℃以下。該主控板成功實現了 8 路攝像頭信號、16 路麥克風信號和 32 路傳感器信號的同步處理,使服務機器人的環境感知能力大幅提升,能夠快速響應用戶指令。

隨著機器人技術向 “智能化、自主化、小型化” 深度發展,主控板高密度布線將呈現三大技術趨勢:

未來的機器人主控板將不再是單純的 PCB 布線,而是向 “系統級封裝(SiP)” 方向發展,將 CPU、FPGA、存儲器、傳感器等器件集成在一個封裝內,通過微互連技術(如硅通孔 TSV、微凸點)實現高密度連接。這種方式不僅能進一步縮小主控板體積,還能減少信號傳輸路徑,提升系統性能。例如,采用 SiP 技術的主控板,布線密度可突破 500 點 / 平方英寸,信號傳輸速率可達 25Gbps 以上。

傳統的高密度布線依賴工程師的經驗,設計周期長且容易出現疏漏。未來,AI 輔助布線工具將成為主流,通過機器學習算法分析信號類型、元器件布局、工藝約束等因素,自動生成最優的布線方案。AI 輔助布線不僅能縮短設計周期(預計可減少 30% 以上的設計時間),還能提升布線的合理性和可靠性,降低信號干擾和散熱風險。

在機器人應用場景不斷擴展的同時,對主控板的綠色低碳和可靠性要求也將不斷提高。未來的高密度布線將采用更環保的 PCB 材料(如無鉛焊料、可降解基材),降低對環境的污染;同時,通過仿真技術(如電磁仿真、熱仿真)提前預判潛在問題,優化布線設計,提升主控板的抗振動、抗沖擊、耐溫濕度變化能力,滿足極端環境下的應用需求。

機器人主控板的高密度布線,是一門融合了材料科學、電子設計、制造工藝的綜合性技術,其核心價值在于通過精密的布局規劃和技術優化,在有限的空間內實現極致的性能表現。對于機器人企業而言,掌握高密度布線技術,不僅能突破產品的性能瓶頸,還能提升市場競爭力,在高端機器人市場占據一席之地。