當儲能系統在沙漠光伏電站烈日下持續供電、工商業儲能柜在負荷高峰頻繁充放電、戶用儲能設備在狹小空間穩定運行 ——PCB板作為能量轉換核心,正承受遠超普通電子設備的熱應力。溫度每升高 10℃,電子元器件失效率翻倍,銅箔脫落、焊點開裂等故障風險指數級上升。在儲能行業追求高功率密度、長循環壽命的今天,熱管理已成為決定系統安全邊界與市場競爭力的核心環節。儲能 PCB 熱管理設計,通過傳熱機理把控、場景深度適配及布局、材料、結構的協同創新,為儲能系統筑起 “控溫防線”。

儲能 PCB 的熱困境,本質是 “提升的功率密度” 與 “有限的器件溫度耐受度” 的對立。與消費電子、普通工業 PCB 不同,儲能 PCB 需承載數十至上百安培工作電流、年運行超 8000 小時,且面臨 - 30℃~65℃極端溫差或狹小空間散熱受限等惡劣條件,發熱機制更復雜、熱積累更顯著。

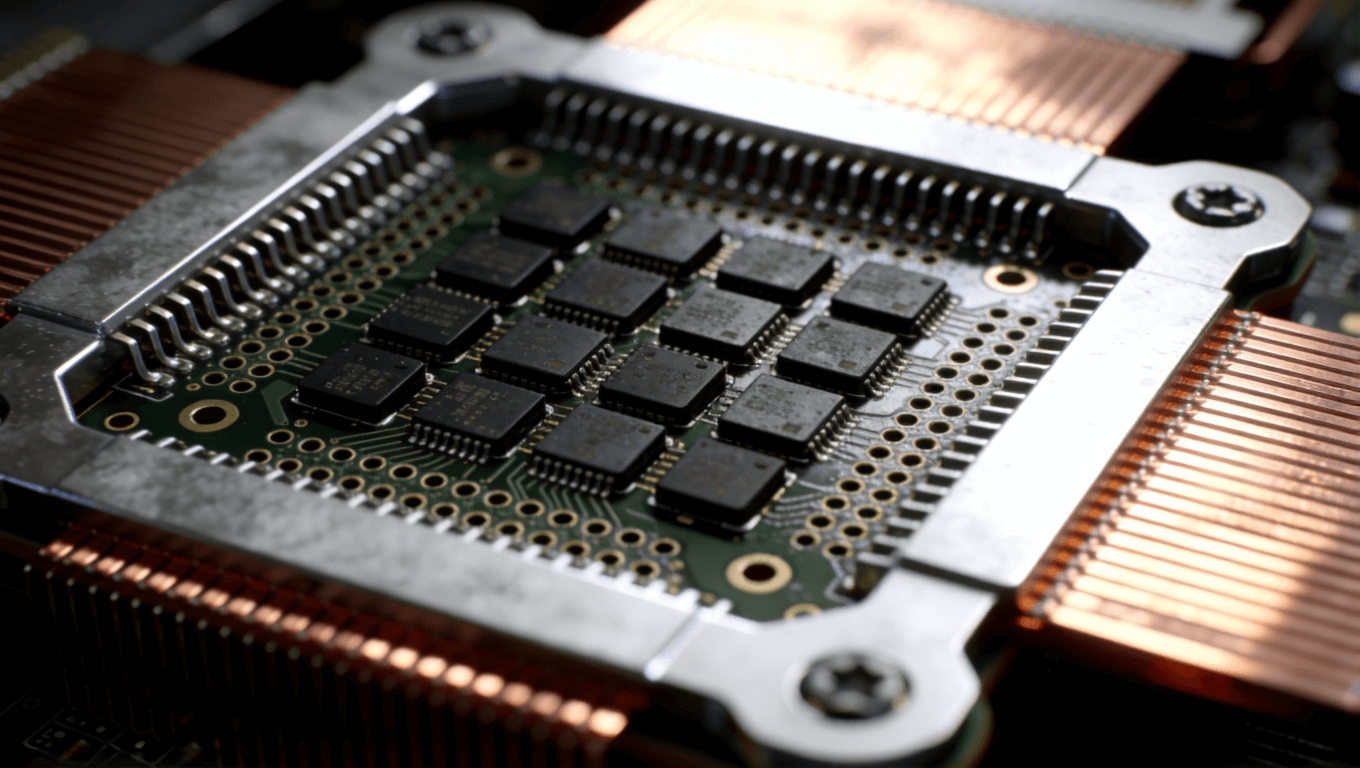

核心發熱源包括:IGBT、MOSFET 等功率器件(發熱密度達 100W/cm2 以上);電阻、電容等被動元器件的 “熱聚集” 效應;銅箔線路的線損發熱(細線條、長距離布線易成熱點)。

傳熱路徑分為三類:傳導傳熱(通過基板、銅箔、焊點傳遞);對流傳熱(與空氣或冷卻介質交換);輻射傳熱(向環境輻射散熱)。儲能設備封閉空間中,對流傳熱受限,傳導傳熱成為主要途徑,熱設計需圍繞 “優化路徑、降低熱阻” 展開。

長期高溫會加速基板老化、降低銅箔粘結力,引發基板變形、分層、銅箔脫落;焊點晶粒長大脆性增加,易出現裂紋導致連接失效。對系統而言,可能觸發器件保護機制造成頻繁停機,引發電容電阻參數漂移降低轉換效率,極端情況下誘發電池熱失控。行業數據顯示,60% 以上儲能系統故障與 PCB 熱管理不當相關,30% 直接導致安全事故。

優秀的熱管理設計并非堆砌散熱器件,而是基于傳熱機理與場景需求的系統性工程。不同儲能場景的工作環境、功率等級差異顯著,需針對性設計。

? 傳導傳熱:依據傅里葉定律,通過增加銅箔厚度、擴展散熱銅皮(增大傳熱面積),選用高導熱基板(降低熱阻),合理布局避免熱點(優化溫度梯度)提升效率。

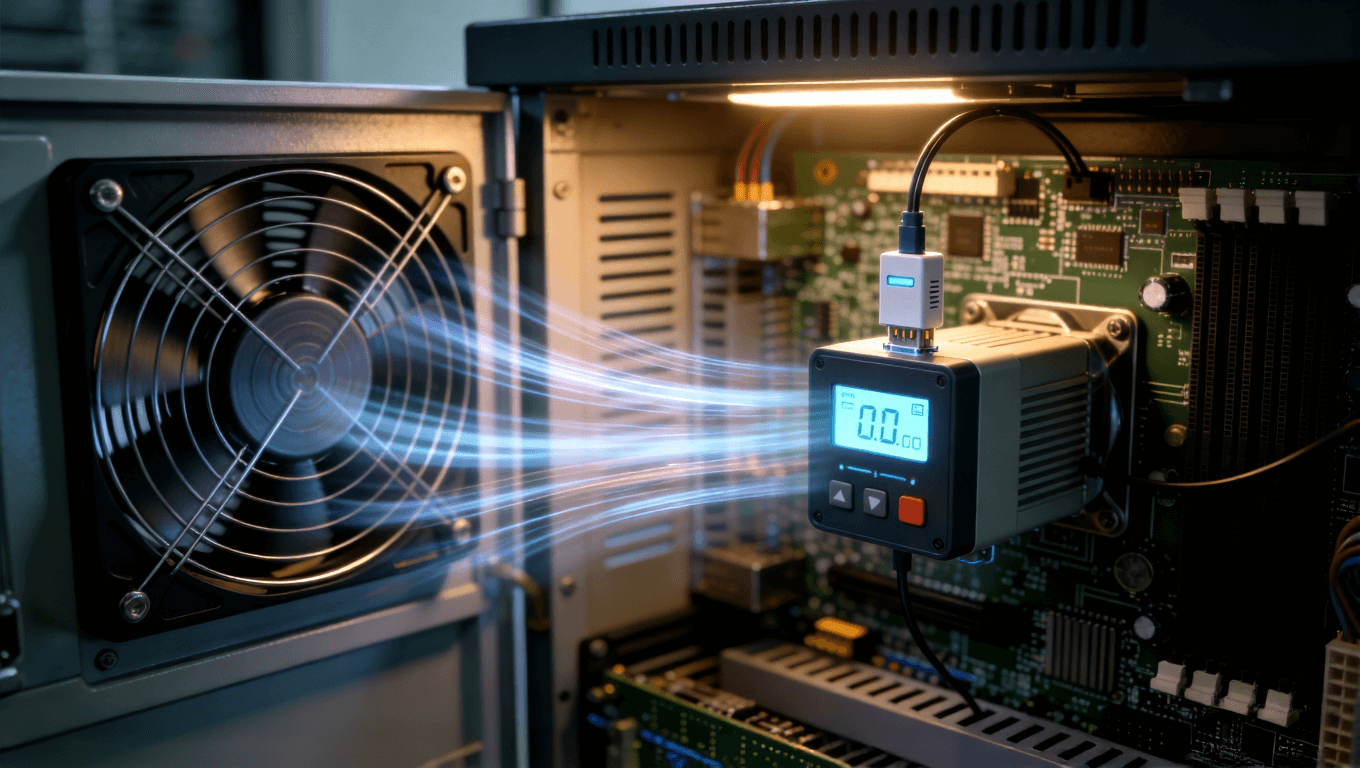

? 對流傳熱:牛頓冷卻定律指導下,自然對流難以滿足高功率需求,需通過預留風道、增加散熱片、強制風冷或液冷(換熱系數達 1000~10000W/(m2?K))強化散熱。

? 輻射傳熱:利用斯蒂芬 - 玻爾茲曼定律,采用黑色阻焊劑、增加表面粗糙度提升發射率,輔助散熱。

? 戶用儲能:約束為小體積、低成本,優先被動散熱,通過布局優化、高導熱基板、小型散熱片實現控溫,兼顧家庭環境安全性。

? 工商業儲能:功率 50kW~500kW,需 “被動 + 強制風冷” 組合方案,優化風道、選用大功率散熱器件,適配工業環境的溫度波動與粉塵、濕度影響。

? 大型儲能電站:MW 級功率密度,戶外極端環境,采用液冷系統(冷板或浸沒式),結合熱仿真設計熱冗余,避免單點熱失控。

熱管理設計貫穿 “設計 - 選材 - 制造 - 驗證” 全流程,需實現 “布局減熱、材料導熱、結構散熱” 的閉環。

? 器件排布:發熱器件均勻分布,與敏感器件預留≥5mm 間距,靠近 PCB 邊緣或散熱接口縮短熱路徑。

? 布線設計:大電流線路采用寬銅箔(10A 對應≥3mm)、短路徑布線,發熱器件下方避免密集布線,關鍵區域布置 0.3~0.5mm 孔徑、1~2mm 間距的導熱過孔。

? 板型設計:適當增大面積降低熱通量,避免狹長結構,預留風道空間。

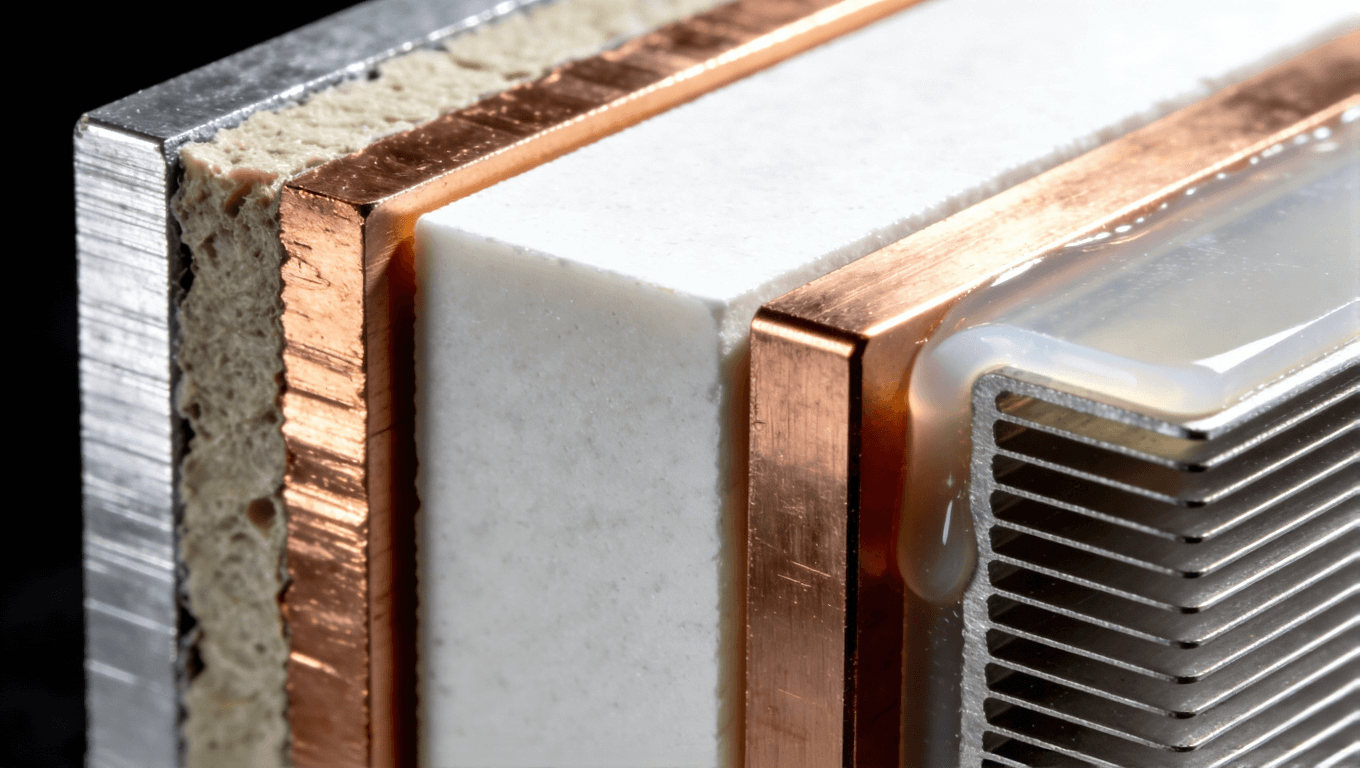

? 基板材料:傳統 FR-4(0.3~0.5W/(m?K))難以滿足需求,中低功率選用鋁基覆銅板(1~5W/(m?K)),高功率采用銅基(200~400W/(m?K))或陶瓷基(150~300W/(m?K))覆銅板。

? 銅箔與阻焊劑:選用 1oz~4oz 厚銅箔(高功率區域≥4oz),無氧銅箔導熱更優;黑色阻焊劑增強輻射散熱,兼顧耐高溫、防腐蝕特性。

? 導熱輔料:選用 1~10W/(m?K) 的導熱硅膠片、導熱膏或導熱膠,填充間隙降低接觸熱阻。

? 被動散熱:包括大面積散熱銅皮、鋁合金陽極氧化散熱片、導熱柱(連接 PCB 與殼體),具有可靠性高、成本低的優勢。

? 主動散熱:強制風冷(散熱效率為自然對流的 5~10 倍)適配中高功率,需優化風道與風扇選型;液冷系統(冷板或浸沒式)用于高熱密度場景,散熱效率最優但成本較高。

? 特殊場景強化:戶外設備增設遮陽罩,振動環境采用抗震結構,高腐蝕環境選用防腐材料。

通過 ANSYS Icepak 等軟件,還原 PCB 物理結構、輸入熱物性參數,結合場景設置邊界條件,仿真得到溫度分布云圖,定位熱點并優化設計。實踐顯示,仿真優化可使熱點溫度降低 18℃,研發周期縮短 30%。

由溫度傳感器(精度 ±0.5℃)、控制器、執行機構組成,通過 PID 等控制策略,根據溫度實時調節風扇轉速、冷卻液流量。輕負荷時降低散熱強度節能,滿負荷時提升功率控溫,可與 BMS、EMS 協同優化系統運行。

? PCB 集成散熱片:內置散熱層或SMT貼裝小型散熱片,適配小空間場景。

? 殼體集成冷板:殼體預留冷卻液通道,一體化設計減少體積,適用于大型設備。

? 器件 - PCB - 散熱一體化:DBC 技術實現器件 - 陶瓷基板 - 冷板緊密結合,熱阻極低,適配 MW 級電站核心器件。

? 設計難點:熱密度高、封閉空間散熱受限、環境溫差大。

? 解決方案:邊緣均勻布局發熱器件,4oz 銅箔 + 密集過孔,鋁基覆銅板 + 黑色阻焊劑,“散熱片 + 4 臺軸流風扇” 強制風冷,5 點溫度傳感器 + PID 控溫。

? 實踐效果:滿負荷最高溫度 72℃(設計閾值 85℃),極端高溫下≤80℃,12000 次循環無故障,風扇能耗降低 30%。

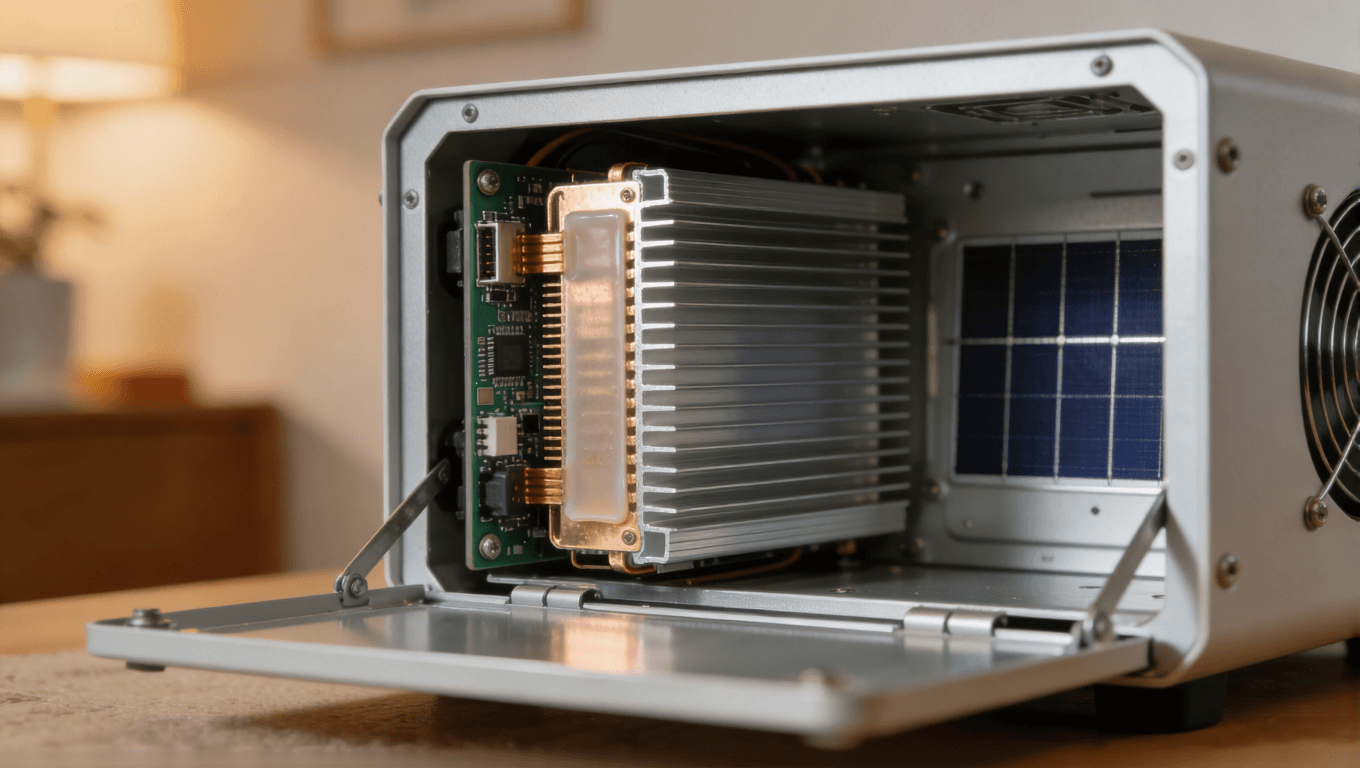

? 設計難點:體積≤30L、成本敏感、依賴被動散熱。

? 解決方案:中心對稱布局,2oz 銅箔 + 寬幅散熱銅皮,改性 FR-4 基板,PCB 集成薄銅片散熱層 + 鋁合金鰭片殼體,導熱硅膠墊貼合傳熱。

? 實踐效果:滿負荷最高溫度 82℃(設計閾值 90℃),體積 28L、重量 14.5kg,5000 次循環穩定,成本降低 15%。

儲能 PCB 熱管理設計是系統安全高效運行的核心保障,需立足傳熱機理、適配場景需求,通過布局、材料、結構的協同創新與熱仿真、智能控制等技術突破,實現控溫目標。隨著 AI、數字孿生等技術融入,熱管理將向 “精準化、智能化、高效化” 升級,為儲能行業高功率、高密度、長壽命發展提供支撐。企業需強化研發投入與實踐積累,在市場競爭中構建核心優勢,助力全球能源轉型。