自動駕駛域控制器作為智能汽車的 “大腦”,集成了車載芯片、電源管理模塊、多類型傳感器接口、通信單元等核心組件,而PCB則是將這些組件有機串聯的關鍵載體。與消費電子領域的PCB、傳統車載輔助系統PCB相比,自動駕駛域控制器 PCB 有著截然不同的產品定位與價值屬性。

從功能層面來看,普通消費級PCB僅需滿足基礎的電路導通與組件固定需求,對數據傳輸速率、抗干擾能力的要求相對有限;傳統車載輔助系統 PCB 如倒車影像控制器 PCB,僅需適配單一功能模塊,算力負載低、接口類型少。而自動駕駛域控制器 PCB 需要同時承載高算力芯片的高速數據交互、多傳感器的異構數據融合、跨域通信的穩定傳輸三大核心任務,其性能直接決定了域控制器的響應速度、決策精度與運行穩定性。

從應用場景層面,自動駕駛域控制器 PCB 需應對車載環境的多重考驗,包括 - 40℃至 125℃的寬溫范圍、持續的車輛震動、復雜的電磁干擾環境,以及長達 10 年以上的使用壽命要求,這與消費級 PCB 的短生命周期、溫和使用環境形成鮮明對比。此外,隨著高階自動駕駛的普及,域控制器需要接入激光雷達、毫米波雷達、高清攝像頭等十余種傳感器,PCB 需集成百余種接口,其接口兼容性、布線合理性直接影響傳感器數據的采集效率,這是傳統車載 PCB 從未面臨的復雜挑戰。

在整車安全體系中,自動駕駛域控制器 PCB 還承擔著 “安全兜底” 的隱性職責。一旦 PCB 出現信號中斷、短路、散熱失效等問題,可能直接導致自動駕駛系統宕機,引發車輛失控等嚴重安全事故,因此其可靠性與安全性的優先級遠高于普通 PCB 產品。

自動駕駛域控制器PCB的研發與生產,并非簡單的電路板升級,而是需要突破多維度的技術壁壘,其中高算力適配、信號完整性保障、極端環境耐受、多接口兼容是四大核心難點,也正是自動駕駛域控制器 PCB 設計難點的集中體現。

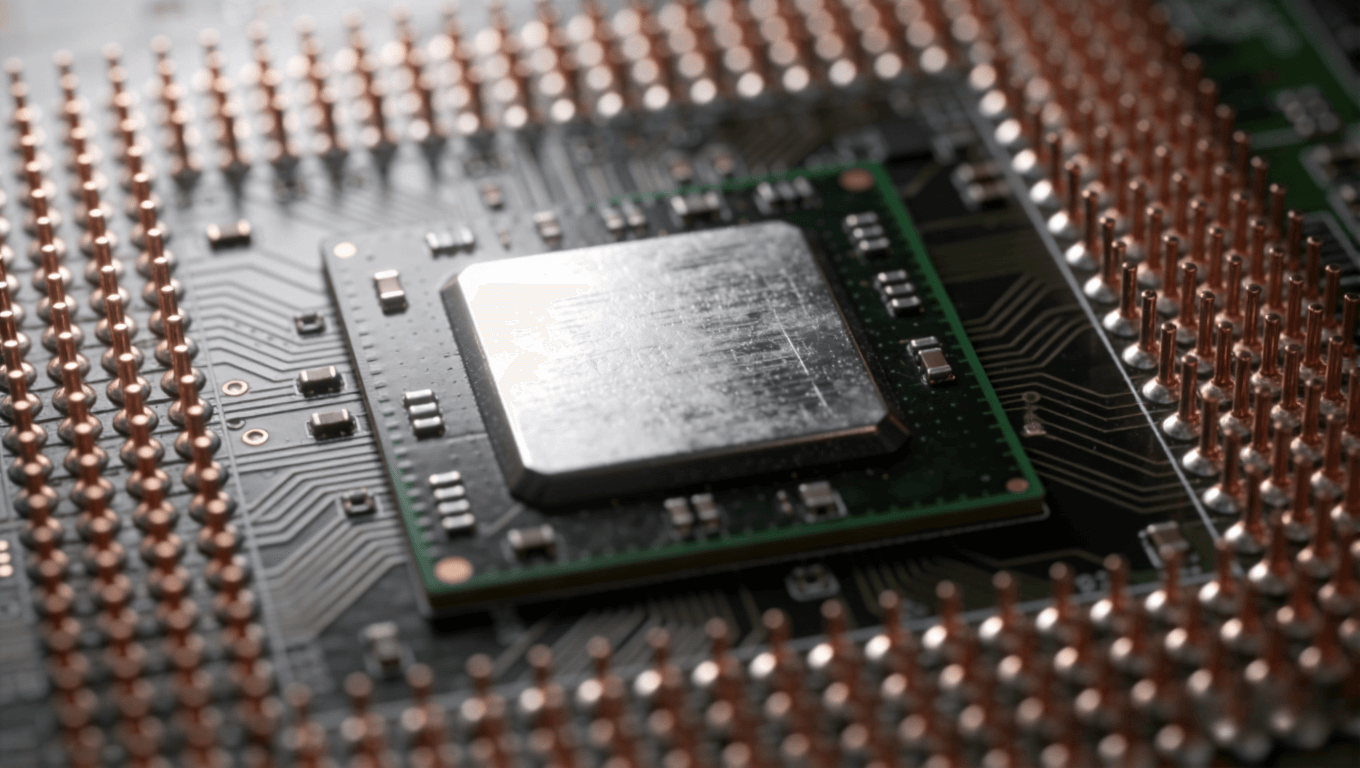

高階自動駕駛域控制器普遍搭載多顆高算力 SoC 芯片,單顆芯片的功耗可達幾十瓦甚至上百瓦,多芯片集成后整體功耗大幅提升。這對自動駕駛域控制器 PCB 的散熱能力提出嚴苛要求:若散熱設計不足,芯片產生的熱量會在 PCB 板上積聚,不僅會降低芯片運行效率、引發算力降頻,還會加速 PCB 板上元器件的老化,縮短整體使用壽命。

同時,高算力芯片的引腳數量動輒上千,且引腳間距極小,這對 PCB 的布線精度是極大考驗。傳統 PCB 的布線工藝難以滿足高密度引腳的連接需求,一旦出現布線誤差,就可能導致芯片接觸不良、信號串擾等問題。此外,高算力芯片的高速數據傳輸需求,要求 PCB 的布線需滿足極小的線寬與線距,且要預留足夠的電源層與地層空間,這進一步壓縮了 PCB 的布線空間,提升了設計難度。

自動駕駛域控制器需要處理激光雷達的點云數據、高清攝像頭的圖像數據、毫米波雷達的測距數據等多種高速數據,數據傳輸速率可達數 Gbps。在高速信號傳輸過程中,信號衰減、反射、串擾等問題極易導致信號失真,這是自動駕駛域控制器 PCB 信號完整性優化的核心挑戰。

一方面,車載環境中存在電機、電池、車載電臺等多種電磁干擾源,這些干擾會通過輻射或傳導方式影響 PCB 上的高速信號,導致數據傳輸出錯,進而影響自動駕駛系統的決策判斷。例如,電機啟動時產生的電磁干擾若侵入激光雷達數據傳輸鏈路,可能導致雷達數據丟失,使車輛無法識別前方障礙物。

另一方面,PCB 板上不同信號鏈路之間也會產生串擾。尤其是在高密度布線的情況下,高速數據鏈路與普通控制鏈路距離過近,會引發信號耦合,破壞信號完整性。如何在有限的 PCB 空間內實現高速信號鏈路的隔離與防護,是設計階段的關鍵難題。

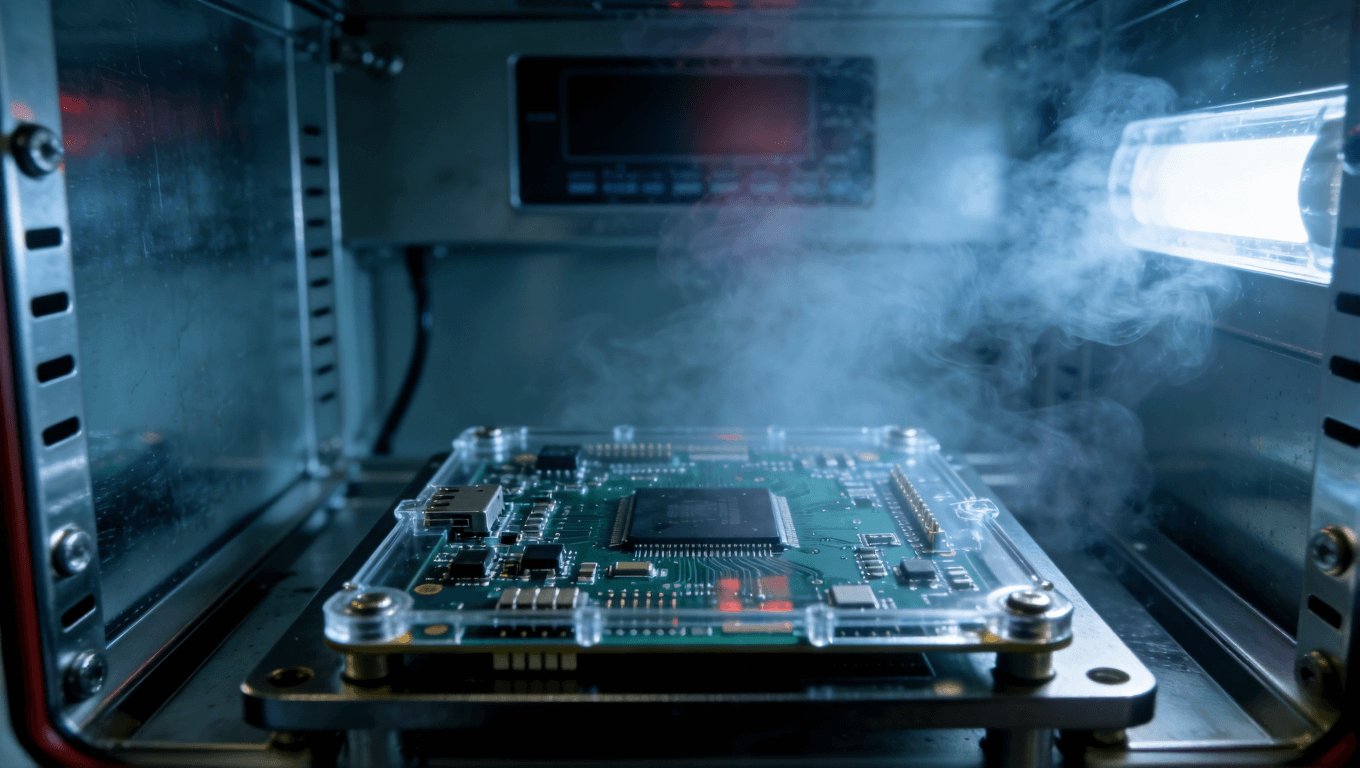

自動駕駛域控制器 PCB 需在 - 40℃至 125℃的寬溫范圍內穩定工作,同時要承受車輛行駛過程中的持續震動、顛簸,以及高濕度、鹽霧等復雜環境的侵蝕,這對其材料選型與結構設計提出了極高要求,也是車規級自動駕駛域控制器 PCB 工藝標準的核心體現。

在溫度循環變化過程中,PCB 的基材與銅箔、焊盤等組件的熱膨脹系數存在差異,長期的熱脹冷縮會導致焊點開裂、銅箔剝離,引發電路斷路。而車輛行駛中的震動會加劇這一問題,使 PCB 板上的元器件出現松動、脫落。此外,在沿海地區,鹽霧環境會腐蝕 PCB 的金屬鍍層,導致接口接觸不良、電路短路。若 PCB 的防護設計不足,將直接影響域控制器的使用壽命與運行穩定性。

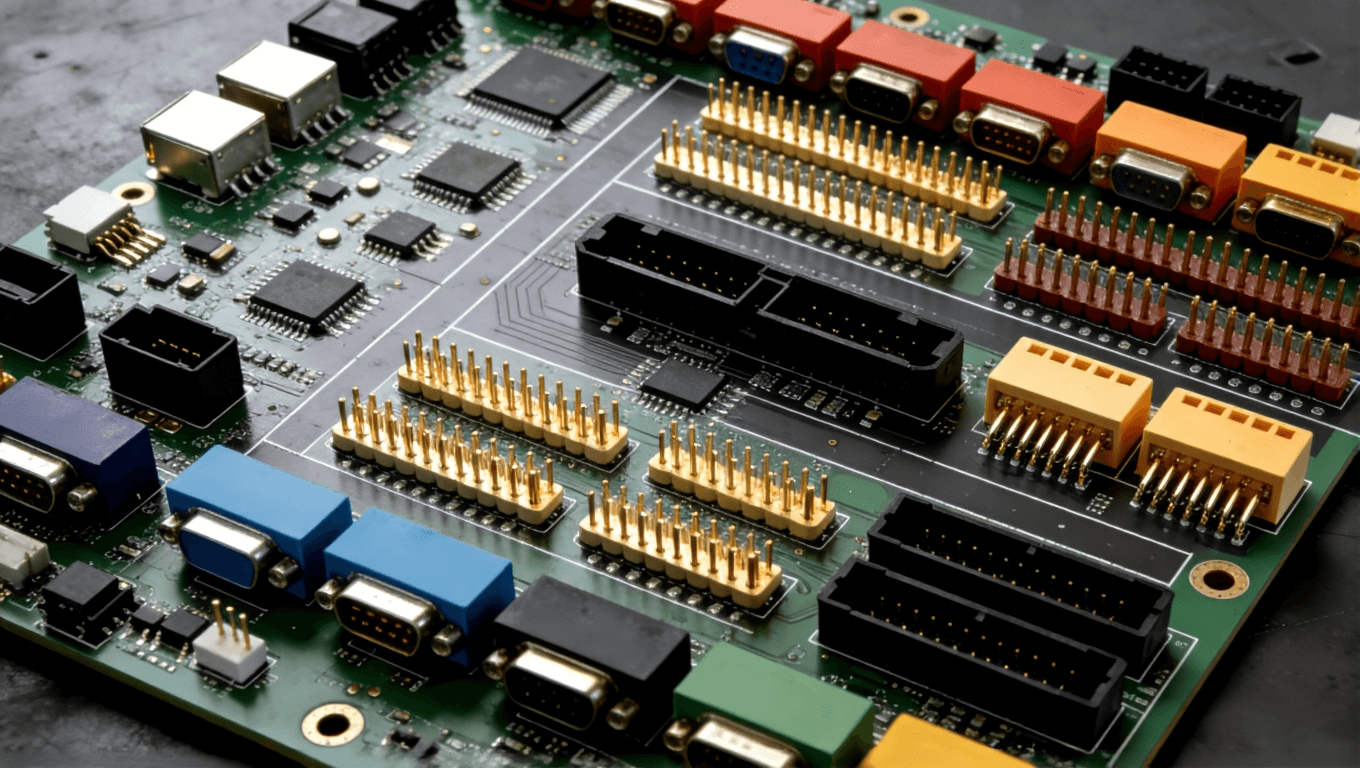

一輛配備高階自動駕駛系統的車輛,通常會接入 10 個以上的傳感器,包括多個高清攝像頭、激光雷達、毫米波雷達、超聲波雷達等,同時還需與車身域、動力域、座艙域等其他域控制器進行通信。這意味著自動駕駛域控制器 PCB 需要集成數十種不同類型的接口,如以太網接口、LVDS 接口、CAN FD 接口、FlexRay 接口等。

不同接口的電氣特性、傳輸協議存在顯著差異,PCB 需為每種接口設計獨立的信號鏈路與防護電路,避免接口之間的信號干擾。例如,以太網接口的高速數據傳輸與 CAN FD 接口的低速控制信號,若在 PCB 上未進行有效隔離,會導致控制信號被高速信號干擾,引發車載設備誤操作。同時,多接口的集成也增加了 PCB 的布局復雜度,如何在有限的板卡空間內實現所有接口的合理排布,兼顧連接便利性與信號穩定性,是設計階段的重要挑戰。

針對上述技術難點,行業內已形成一套成熟的自動駕駛域控制器 PCB 可靠性解決方案,從材料選型、結構設計、信號優化、防護處理等維度構建全方位的技術防線。

在散熱設計方面,采用高導熱系數的 PCB 基材是核心手段,如選用導熱系數在 1.5W/(m?K) 以上的高導熱覆銅板,同時在 PCB 板上設置導熱通孔,將芯片產生的熱量快速傳導至散熱片或金屬基板。對于超高算力域控制器,還可采用埋銅塊、熱管嵌入等特殊工藝,增強局部散熱能力。此外,通過合理的元器件布局,將高功耗芯片分散排布,避免熱量集中,同時在芯片與 PCB 之間設置導熱硅膠墊,提升熱傳導效率。

在高密度布線方面,采用 HDI(高密度互連)技術是關鍵。HDI PCB 通過微孔、盲埋孔等工藝,實現芯片引腳的精準連接,大幅提升布線密度,同時減少信號傳輸路徑的長度,降低信號衰減。此外,采用多層板設計,增加電源層與地層的數量,為高算力芯片提供穩定的供電,同時利用地層的屏蔽作用,減少信號串擾。對于超密引腳芯片,還可采用載板級封裝(POP)與 PCB 協同設計的方式,進一步優化布線空間。

為實現自動駕駛域控制器 PCB 信號完整性優化,設計階段需從阻抗匹配、鏈路隔離、電磁屏蔽三個層面入手。

在阻抗匹配方面,根據高速信號的傳輸速率,精準計算 PCB 傳輸線的特性阻抗,通過控制線寬、線距、基材厚度等參數,確保傳輸線的阻抗與芯片、連接器的阻抗保持一致,減少信號反射。例如,對于 10Gbps 以上的高速信號,通常將傳輸線阻抗控制在 50Ω 或 100Ω,同時采用差分走線工藝,提升信號的抗干擾能力。

在鏈路隔離方面,采用分層布線策略,將高速數據鏈路、低速控制鏈路、電源鏈路分別布置在不同的 PCB 層,并在各層之間設置接地隔離帶,避免不同鏈路之間的信號串擾。同時,在高速信號鏈路兩側設置接地過孔,形成屏蔽保護,減少外界電磁干擾的侵入。

在電磁屏蔽方面,對 PCB 上的敏感信號鏈路采用金屬屏蔽罩進行防護,同時在接口處設置電磁干擾濾波器,過濾掉外界的干擾信號。此外,優化 PCB 的接地設計,采用星形接地或多點接地方式,降低接地阻抗,提升整體電磁兼容性能。

在應對車載極端環境方面,車規級自動駕駛域控制器 PCB 工藝標準明確了嚴格的材料與工藝要求。在材料選型上,選用耐高低溫、抗震動的特種基材,如 FR-5 或聚酰亞胺材質的覆銅板,其玻璃化轉變溫度可達 170℃以上,能在寬溫范圍內保持穩定的物理與電氣性能。同時,采用無鉛化的高溫焊料,確保焊點在溫度循環與震動環境下不易開裂。

在結構防護方面,對 PCB 進行三防涂覆處理,即在表面覆蓋一層三防漆,實現防潮、防霉、防鹽霧的防護效果,隔絕外界惡劣環境對電路板的侵蝕。對于易受震動影響的元器件,采用底部填充工藝,在芯片底部填充環氧樹脂,增強元器件與 PCB 的連接強度,抵御車輛震動的沖擊。此外,在 PCB 板的邊緣設置加強筋,提升整體結構的抗變形能力。

針對多接口兼容難題,采用模塊化布局策略,將不同類型的接口按功能劃分為傳感器接口區、跨域通信接口區、電源接口區等,每個模塊獨立布局,減少模塊間的信號干擾。例如,將高速以太網接口與 LVDS 接口集中布置在傳感器接口區,并為其設計獨立的信號層與接地層;將 CAN FD、FlexRay 等控制類接口布置在跨域通信接口區,與高速接口區保持一定距離。

同時,為每種接口設計專用的防護電路,如在以太網接口處設置防雷擊、防靜電的 TVS 管與氣體放電管,在電源接口處設置過壓、過流保護電路,確保接口在異常工況下不會損壞。此外,通過接口連接器的選型優化,選用車規級高可靠性連接器,提升接口的插拔壽命與連接穩定性,保障多傳感器與跨域通信的順暢運行。

自動駕駛域控制器 PCB 的可靠性,不僅依賴于優秀的設計方案,更需要嚴格的車規級工藝標準作為保障。目前行業內普遍遵循 AEC-Q200 車規電子元器件可靠性測試標準,同時結合自動駕駛領域的特殊需求,形成了一套專屬的工藝管控體系。

在基材采購環節,對覆銅板的介電常數、熱膨脹系數、導熱系數等關鍵參數進行全檢,確保基材性能符合車規要求。在制板環節,采用高精度的激光鉆孔、機械鉆孔工藝,保障盲埋孔的孔徑精度與位置精度;在電鍍環節,嚴格控制銅層厚度的均勻性,避免因銅層厚度不均導致的信號阻抗偏差;在阻焊與絲印環節,選用耐高溫、抗紫外線的阻焊油墨,確保 PCB 表面的防護性能。

在測試環節,除了常規的導通測試、絕緣測試外,還需進行嚴格的可靠性測試,包括溫度循環測試、振動測試、鹽霧測試、濕熱測試等。例如,溫度循環測試需在 - 40℃至 125℃的范圍內循環數百次,驗證 PCB 在極端溫變下的穩定性;振動測試需模擬車輛行駛過程中的震動環境,確保 PCB 上的元器件無松動、脫落。只有通過所有車規測試的 PCB,才能進入量產環節。

此外,生產過程中的質量管控也至關重要。通過 MES 系統實現生產全流程追溯,對每一塊 PCB 的基材批次、加工工序、測試數據進行記錄,確保產品質量可追溯。同時,引入 AOI(自動光學檢測)、X-Ray 檢測等設備,對 PCB 的布線精度、焊點質量進行全檢,及時發現并剔除不良品,保障量產階段的產品一致性。

在集成度方面,未來的自動駕駛域控制器將向 “多域合一” 方向發展,即融合自動駕駛域、座艙域、車身域等功能,這要求 PCB 具備更高的集成能力,實現更多芯片、接口、模塊的一體化連接。同時,先進封裝技術如 Chiplet(芯粒)的普及,將推動 PCB 與芯片封裝的深度協同,形成 “封裝 - PCB” 一體化設計,進一步提升系統集成度與數據傳輸效率。

在算力適配方面,L4 級以上自動駕駛對算力的需求將達到上千 TOPS,這需要 PCB 能夠承載更多高功耗、高密度的算力芯片。未來的 PCB 將采用更先進的散熱技術,如液冷嵌入工藝,實現更高效的熱量傳導;同時,將引入三維布線技術,利用立體空間拓展布線通道,解決高密度算力芯片的布線難題。

在智能化方面,具備健康監測功能的 “智能 PCB” 將成為發展方向。通過在PCB上集成溫度傳感器、應力傳感器等監測元件,實時采集 PCB 的工作狀態數據,結合車載診斷系統,實現對 PCB 故障的提前預警,提升自動駕駛系統的安全冗余。此外,基于大數據的 PCB 壽命預測模型將逐步落地,通過分析 PCB 的運行數據,精準預判其使用壽命,為整車的維保提供數據支撐。