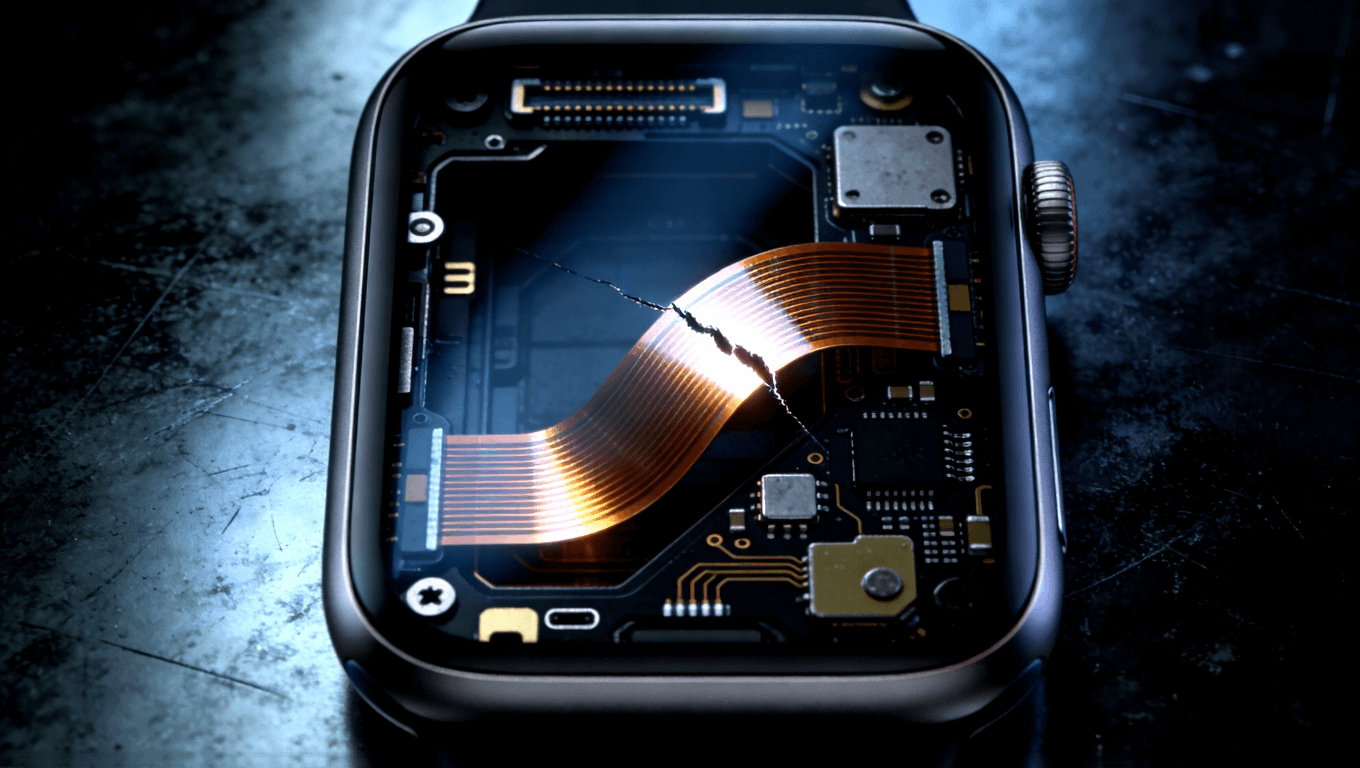

想象一下,一款高端智能手表在用戶日常佩戴中突然失靈,屏幕閃爍不定,最終徹底黑屏。拆開后發(fā)現(xiàn),內部柔性電路板在彎折處悄然斷裂,導致信號傳輸中斷。這并非科幻情節(jié),而是電子制造業(yè)中常見的隱形殺手——軟板彎折斷裂問題。它像一條潛伏的裂縫,隨時可能放大成災難,影響產品可靠性和用戶體驗。那么,如何筑起一道堅實的防線,讓柔性電路板在反復彎曲中保持韌性?本文將從獨特視角出發(fā),探索這一領域的創(chuàng)新路徑,結合實際工程洞見,幫助從業(yè)者構建更可靠的電子系統(tǒng)。

首先,讓我們直面軟板彎折斷裂的根源。這不是簡單的材料疲勞,而是多因素交織的結果。在柔性電路板(FPC)中,彎折應力往往源于設計盲區(qū)。例如,當走線方向與彎折軸線垂直時,應力集中如同利刃般切割銅箔,導致微裂紋逐步擴展。數據顯示,在高頻彎折應用中,這種垂直布局可使斷裂概率提升30%以上。同時,環(huán)境因素如濕度、溫度波動會加速材料老化,聚酰亞胺基材在潮濕條件下吸水率可達2%,進而降低柔韌性。制造過程中的殘余應力也不能忽視,如層壓不均可能在彎折區(qū)埋下隱患。這些根源并非孤立,而是形成一個連鎖反應鏈條,如果不從源頭干預,后果將如多米諾骨牌般傾倒。

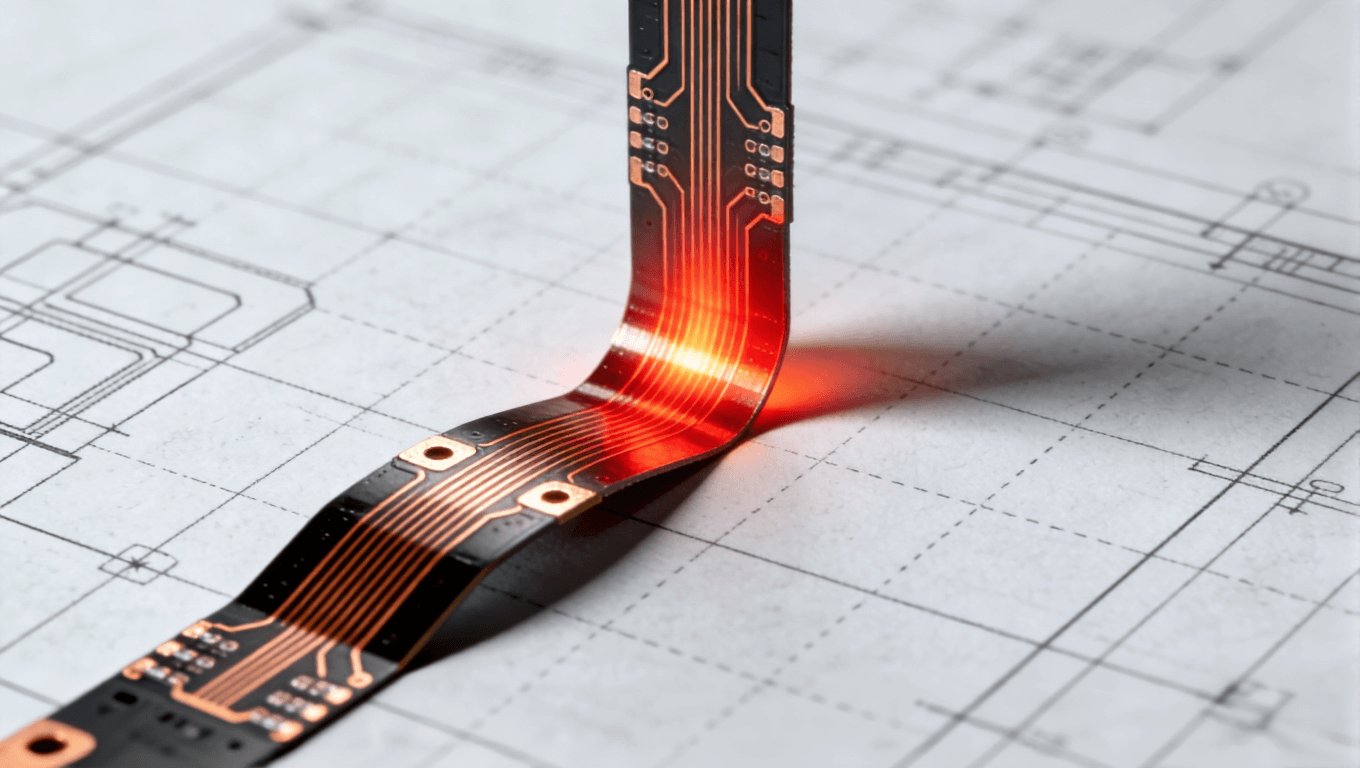

要打破這一鏈條,設計階段的優(yōu)化至關重要。傳統(tǒng)的FPC設計往往忽略彎折動態(tài)模擬,而創(chuàng)新方法則引入有限元分析(FEA)工具,預判應力分布。通過模擬軟件,我們可以可視化彎折過程中的峰值應力點,并調整布局。例如,將走線與彎折方向形成30°至45°的傾斜角,能均勻分散力學負載,降低局部應力峰值達40%。更進一步,采用蛇形走線設計——一種波浪狀路徑布局,不僅增強柔韌性,還能吸收多達20%的額外變形,而不犧牲信號完整性。在實際案例中,一家智能穿戴設備制造商通過此法,將產品彎折壽命從5萬次提升至15萬次。這種設計并非憑空而來,而是基于材料力學原理,確保每一條走線都像彈簧般回彈自如。

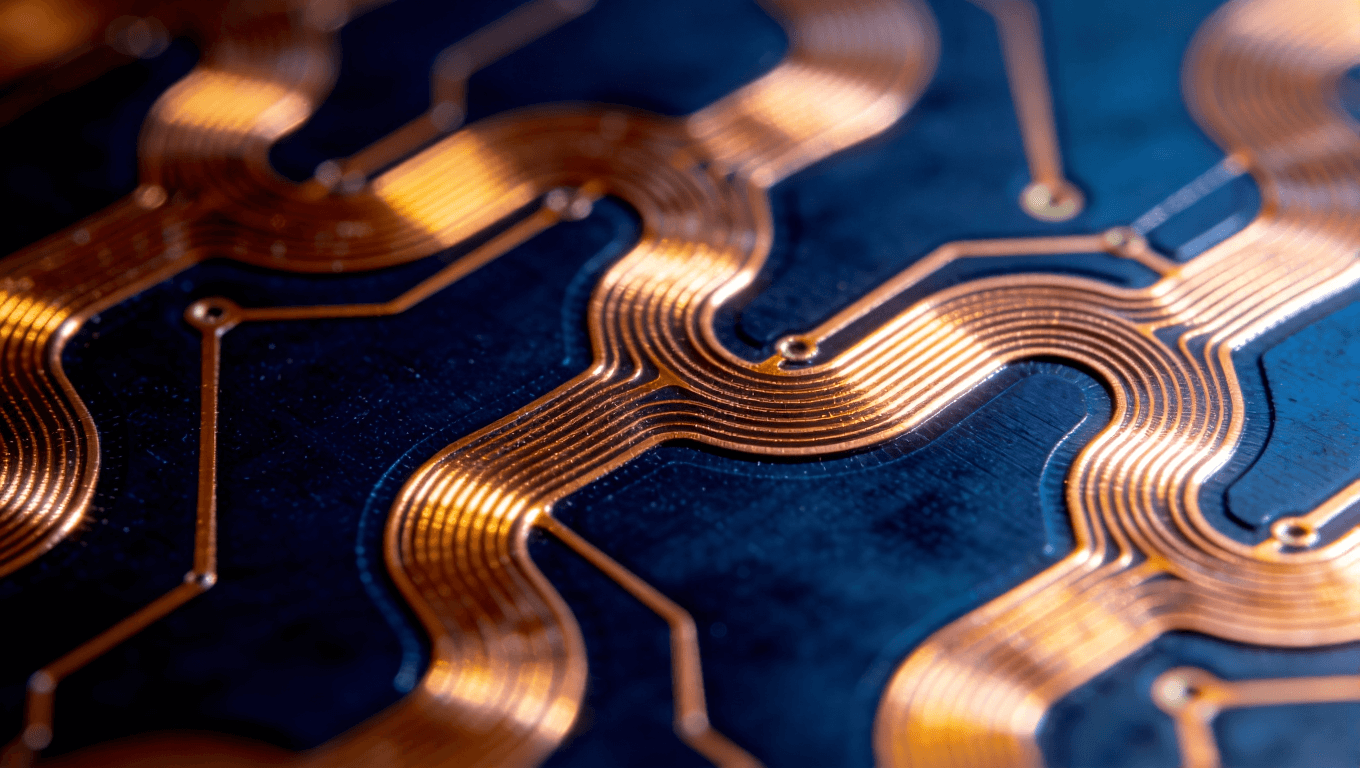

材料選擇同樣是筑牢防線的關鍵一環(huán)。軟板的核心是銅箔和基材的搭配,壓延銅(RA銅)以其高延展性脫穎而出,與電解銅(ED銅)相比,RA銅的疲勞壽命可長達3倍以上,因為其晶粒結構更均勻,不易在彎折中形成晶界裂紋。基材方面,選用低CTE(熱膨脹系數)的聚酰亞胺薄膜,能在-40°C至150°C的寬溫區(qū)保持穩(wěn)定,避免熱應力誘發(fā)斷裂。此外,覆蓋膜的耐彎折性能不容小覷。傳統(tǒng)油墨型覆蓋層在反復彎曲下易剝離,而采用光敏聚酰亞胺(PI)覆蓋膜,能承受百萬級彎折循環(huán)而不失效。在采購環(huán)節(jié),建議優(yōu)先選擇厚度均勻的材料,公差控制在±5μm以內,以減少隱形缺陷。結合這些,軟板彎折斷裂預防措施的核心在于材料與設計的協(xié)同,讓柔性電路板從“易碎”轉向“韌性十足”。

制造工藝的精細把控,能進一步鞏固預防效果。層壓過程是高風險環(huán)節(jié),如果壓力分布不均,可能會在彎折區(qū)引入氣泡或分層隱患。創(chuàng)新工藝如真空層壓技術,能將殘余應力降低25%,通過均勻熱壓確保各層緊密結合。同時,在蝕刻階段,避免過度酸蝕導致銅箔變薄——理想厚度應保持在18μm以上,以提供足夠的機械強度。彎折區(qū)域的特殊處理也很關鍵,例如添加支撐銅弧或淚滴狀焊盤,這些“小巧思”能在應力集中點分散負載,類似于建筑中的抗震支架。組裝時,引入自動化彎折預成型設備,能模擬實際使用場景,進行初步應力釋放,避免手動操作帶來的不確定性。通過這些工藝優(yōu)化,生產出的FPC不僅耐彎折,還能適應復雜的三維組裝需求,如折疊屏手機中的多層疊加。

測試與維護環(huán)節(jié)往往被忽視,卻是為軟板彎折斷裂預防措施加固的最后一道關卡。傳統(tǒng)靜態(tài)測試已不足以應對動態(tài)風險,因此引入循環(huán)彎折測試機至關重要。這種設備能模擬10萬次以上彎折循環(huán),監(jiān)測電阻變化和外觀裂紋,及早發(fā)現(xiàn)潛在問題。標準如IPC-TM-650規(guī)定,彎折半徑應不小于板厚的6倍,以避免過度應力。維護方面,建議制定定期巡檢協(xié)議,例如每季度對設備進行X射線掃描,檢測內部斷層。同時,用戶教育不可或缺:在產品手冊中強調避免180°死折和過度拉扯,這些簡單習慣能將斷裂發(fā)生率降至1%以下。結合大數據分析,從使用反饋中迭代設計,形成閉環(huán)預防體系。

為了讓這些抽象概念落地,不妨剖析一個真實案例。在汽車電子領域,一款儀表盤顯示系統(tǒng)曾因軟板彎折斷裂頻發(fā),導致召回事件。問題源于走線垂直于振動方向,加上高溫環(huán)境加速老化。團隊采用FPC耐彎折設計,引入蛇形走線和RA銅材料,同時優(yōu)化覆蓋膜厚度。制造中應用真空層壓,測試階段增加振動疊加彎折模擬。經過迭代,產品斷裂率從15%降至0.5%,壽命延長2倍以上。這個案例揭示,軟板斷裂風險防控并非單一舉措,而是系統(tǒng)工程,從設計到測試的全鏈路協(xié)作。

深入探討軟板彎折斷裂預防措施,我們不能忽略新興技術的助力。3D打印柔性材料正嶄露頭角,能定制化彎折區(qū)結構,融入導電聚合物增強韌性。納米涂層技術也能提供額外保護層,阻擋水分和氧氣侵蝕,延長材料壽命達50%。在智能制造浪潮下,AI輔助設計工具能自動優(yōu)化走線路徑,預測斷裂熱點,極大縮短開發(fā)周期。這些前沿元素,讓預防策略從被動轉向主動,助力電子產品向更輕薄、更可靠方向演進。

回顧整個預防框架,我們看到軟板彎折斷裂并非不可逾越的障礙。通過柔性電路板彎折保護的創(chuàng)新路徑,從設計傾斜走線、材料RA銅選用,到工藝真空層壓和測試循環(huán)模擬,每一步都筑牢一道屏障。未來,隨著5G和可折疊設備的興起,這一領域將迎來更多突破。從業(yè)者需保持警惕,持續(xù)迭代技術,讓柔性電路板真正“柔而不折”。

在實際應用中,軟板彎折斷裂預防措施的落地還需結合具體場景。例如,在醫(yī)療設備如可穿戴心率監(jiān)測器中,彎折頻率高且環(huán)境多變,因此優(yōu)先強調材料耐濕性和低應力設計。而在消費電子如折疊手機,重點在于緊湊布局下的高密度走線優(yōu)化。無論何種場景,核心原則不變:預防勝于補救。通過系統(tǒng)方法,我們能將潛在風險轉化為競爭優(yōu)勢。

擴展視野,全球電子供應鏈中,軟板斷裂問題已引發(fā)多起供應鏈中斷事件。2023年某芯片巨頭因FPC供應商斷裂缺陷,導致生產線停擺一周,損失數百萬美元。這警示我們,軟板斷裂風險防控不僅是技術議題,更是供應鏈韌性的體現(xiàn)。建議企業(yè)建立跨部門協(xié)作機制,整合設計、采購和質量控制,確保預防措施貫穿全流程。

技術演進中,標準制定也扮演關鍵角色。國際如IEC 62668規(guī)范了柔性電路板的彎折測試方法,國內標準GB/T 13557則強調耐彎折性能評估。遵守這些,能為預防提供基準。同時,參與行業(yè)論壇分享經驗,能加速知識擴散,推動集體進步。

最后,展望軟板彎折斷裂預防措施的未來,隨著量子計算和柔性電子學的融合,我們可能見證自愈材料的應用——微裂紋自動修復,徹底消除斷裂憂慮。但當下,腳踏實地實施現(xiàn)有策略,已能顯著提升產品可靠性。行動起來,讓柔性電路板在彎折中綻放韌性光芒。