芯片的性能突破,從來不止依賴芯片本身的設計與制程——承載芯片、實現信號傳輸的“橋梁”,正從傳統PCB向IC載板完成關鍵迭代。當5nm、3nm制程芯片成為市場主流,這份“橋梁”的差異,直接決定了芯片能否發揮極致性能。IC載板與傳統PCB,看似都是電子電路的承載載體,實則在技術內核、應用場景與制造工藝上存在天壤之別。本文將從多維度深度拆解兩者的核心差異,為電子行業從業者、技術選型人員提供清晰的認知參考。

一、定義與核心定位:承載的使命截然不同

要理解兩者的差異,首先需明確其核心定位與承載使命。這一基礎認知的區分,是后續所有技術差異與應用分化的根源。

1.1 傳統PCB:通用電子設備的“基礎電路平臺”

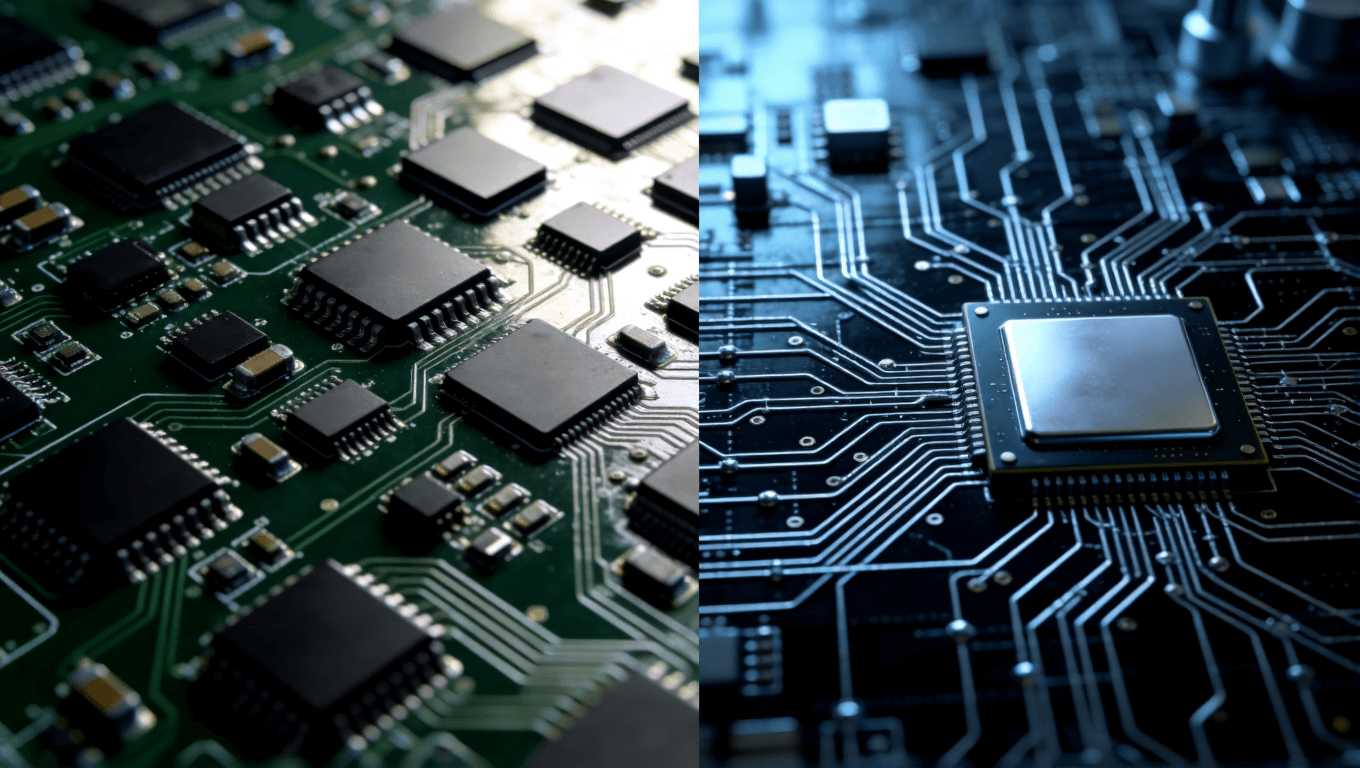

傳統PCB(印刷電路板)是電子設備中不可或缺的基礎部件,核心使命是為各類電子元器件(如電阻、電容、芯片封裝體)提供機械支撐,并通過預設的銅箔線路實現元器件間的電氣連接。其定位是“通用化電路載體”,適配范圍覆蓋消費電子、工業控制、汽車電子等絕大多數電子設備,強調的是通用性、穩定性與成本可控性。

在實際應用中,傳統PCB無需直接與芯片裸片接觸,而是搭載經過封裝的芯片成品,線路連接的是芯片封裝引腳與其他元器件,信號傳輸的速率與精度要求相對平緩,能夠滿足中低速率電子設備的運行需求。

1.2 主流IC載板:高端芯片的“定制化互聯樞紐”

IC載板(集成電路載板)是專門為芯片封裝設計的高端載體,核心使命是實現芯片裸片與PCB之間的高密度、高精度電氣互聯,同時為芯片提供散熱、保護與機械支撐。其定位是“高端芯片的定制化配套部件”,直接對接芯片裸片,是芯片封裝環節的核心核心材料之一,強調的是高密度、高精度、高可靠性與定制化適配能力。

隨著芯片制程不斷微縮,芯片裸片的引腳數量大幅增加、引腳間距持續縮小,傳統PCB的線路精度已無法滿足芯片裸片與外部電路的互聯需求。IC載板通過極致的線路密度與微小的孔徑設計,成為連接芯片裸片與傳統PCB的“橋梁”,是高端芯片實現性能突破的關鍵支撐。

二、核心技術差異:從材料到工藝的全面升級

傳統PCB與主流IC載板的技術差異,貫穿于材料選擇、線路制造、孔加工等各個核心環節。這種差異并非簡單的“精度提升”,而是從技術邏輯到工藝體系的全面重構。

2.1 材料選擇:適配不同性能需求的核心差異

材料是決定兩者性能上限的基礎,不同的應用定位決定了其材料選擇的巨大差異。

傳統PCB的基材以環氧樹脂覆銅板(FR-4)為主,部分特殊場景會選用聚酰亞胺(PI)等材料。FR-4基材具有成本低、加工難度小、絕緣性能穩定等優勢,能夠滿足中低速率信號傳輸的需求。其銅箔厚度通常在12-70μm之間,阻焊層材料以環氧樹脂類為主,主要作用是保護銅箔、防止短路,對精度要求較低。

主流IC載板的基材則更為高端,以BT樹脂(雙馬來酰亞胺三嗪樹脂)、ABF樹脂(芳香族聚酰胺纖維)為主,部分高端產品會采用玻璃纖維增強的BT樹脂或陶瓷基材。這類基材具有極低的介電常數(Dk)和介電損耗(Df),能夠有效減少高速信號傳輸過程中的信號衰減與串擾,適配高頻、高速的信號傳輸需求。IC載板的銅箔厚度更薄,通常在5-12μm之間,部分高端產品甚至采用2-3μm的超薄銅箔,以實現更精細的線路制作。阻焊層材料則選用高精度的感光樹脂,不僅要實現絕緣保護,還需適配微小線路的定位要求。

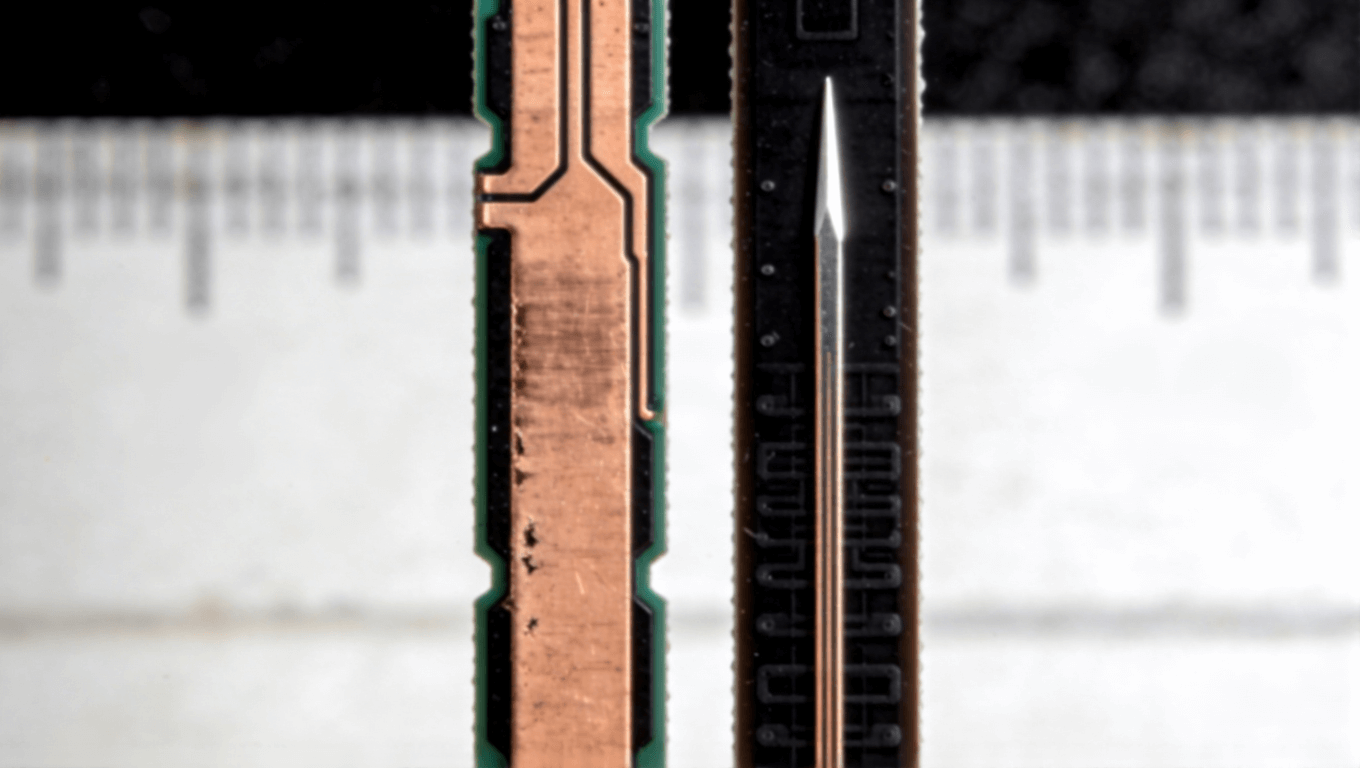

2.2 線路制造:精度與密度的量級差異

線路精度與密度是兩者最直觀的技術差異,也是區分IC載板與傳統PCB的核心指標之一。

傳統PCB的線路寬度與間距(L/S)通常在30/30μm以上,普通消費電子領域的PCB線路精度一般為50/50μm,即使是高精度的PCB,其L/S也難以突破20/20μm。這種精度能夠滿足絕大多數中低速率電子設備的元器件互聯需求,如智能手機中的普通主板、電視主板等。由于線路精度要求較低,傳統PCB的線路制造工藝以減法工藝(蝕刻法)為主,工藝成熟、成本可控。

主流IC載板的線路精度則實現了量級跨越,其L/S通常在10/10μm以下,高端IC載板(如用于先進封裝的CoWoS載板)的L/S可達到2/2μm甚至更高。以手機處理器芯片的IC載板為例,其線路密度是傳統PCB的5-10倍,能夠在極小的面積內實現數百甚至數千個引腳的互聯。為實現如此高的精度,IC載板采用的是加法工藝(電鍍法)或半加成法(SAP),通過先沉積種子層、再進行圖形電鍍的方式,精準控制線路的寬度與間距,工藝復雜度遠高于傳統PCB。

2.3 孔加工:微小化與高密度的核心挑戰

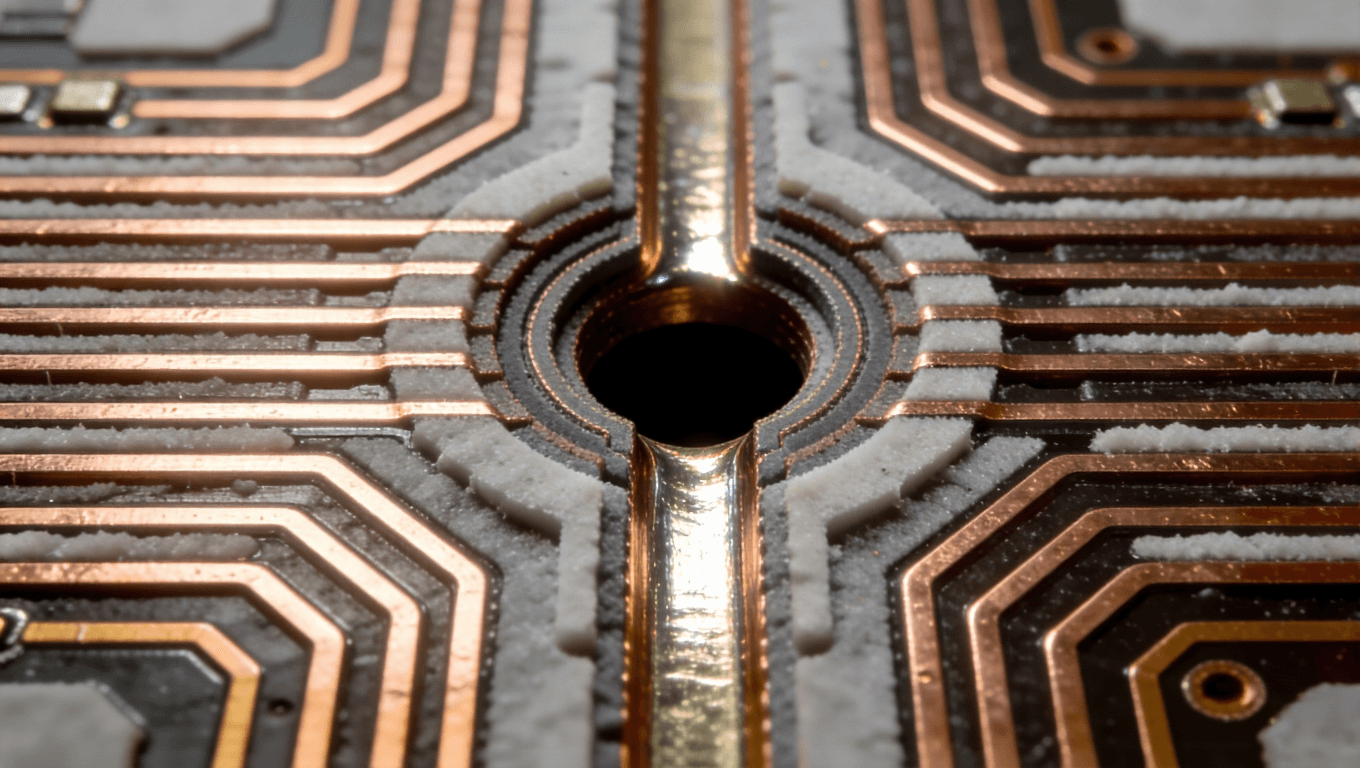

孔結構是實現多層電路互聯的關鍵,兩者在孔的尺寸、密度與加工工藝上存在顯著差異。

傳統PCB的孔主要分為通孔、盲孔與埋孔,其孔徑通常在0.2mm以上,通孔的孔徑甚至可達0.5mm以上。孔的作用是實現不同層線路的互聯,由于線路精度要求較低,孔的密度也相對較低。傳統PCB的孔加工工藝以機械鉆孔為主,部分高精度盲孔會采用激光鉆孔,工藝成熟、加工效率高。

主流IC載板的孔則以微小盲孔為主,孔徑通常在50μm以下,高端產品的孔徑可達到10-20μm,孔密度是傳統PCB的10倍以上。這些微小盲孔需要精準連接芯片裸片的引腳與載板的線路層,對孔的位置精度、孔徑一致性要求極高。由于孔徑極小,IC載板的孔加工無法采用傳統的機械鉆孔工藝,只能采用高精度激光鉆孔(如UV激光鉆孔),部分高端產品還需要采用多次鉆孔與電鍍填充工藝,確保孔的導通性與可靠性。此外,IC載板的孔壁還需要進行特殊的金屬化處理,以降低接觸電阻,適配高速信號傳輸。

2.4 性能指標:適配不同信號需求的全面差異

除了材料與工藝的差異,兩者的核心性能指標也存在本質不同,這些指標直接決定了其適配的信號傳輸需求。

傳統PCB的核心性能指標包括絕緣電阻、耐電壓、彎曲強度等,主要關注的是中低速率信號傳輸的穩定性與可靠性,信號傳輸速率通常在10Gbps以下。其介電常數(Dk)一般在4.0以上,介電損耗(Df)在0.02以上,信號衰減相對較大,無法滿足高頻、高速信號的傳輸需求。

主流IC載板的核心性能指標則聚焦于高頻、高速信號傳輸的適配能力,信號傳輸速率可達到100Gbps以上。其介電常數(Dk)通常在3.0以下,介電損耗(Df)在0.01以下,能夠有效減少信號衰減與串擾,確保高速信號的穩定傳輸。此外,IC載板還對散熱性能、熱穩定性、耐濕熱性能等有更高的要求,因為高端芯片在運行過程中會產生大量熱量,載板的散熱能力直接影響芯片的工作穩定性與使用壽命。

三、應用場景分化:匹配不同電子終端的需求層級

技術與性能的差異,直接導致了傳統PCB與主流IC載板在應用場景上的明確分化。兩者并非替代關系,而是分別適配不同層級的電子終端需求,共同支撐電子產業的發展。

3.1 傳統PCB:覆蓋大眾電子終端的廣泛場景

由于其通用性強、成本可控、工藝成熟的優勢,傳統PCB的應用場景幾乎覆蓋了所有大眾電子終端,包括消費電子(智能手機普通主板、平板電腦、電視、筆記本電腦)、工業控制(PLC控制器、傳感器模塊)、汽車電子(車載娛樂系統、普通控制模塊)、智能家居(冰箱、洗衣機、空調)等。在這些場景中,電子設備的信號傳輸速率相對較低,對線路精度與密度的要求不高,傳統PCB能夠以較高的性價比滿足需求。

以智能手機為例,除了處理器、射頻芯片等核心芯片對應的IC載板外,手機的主板、攝像頭模塊、電池管理模塊等均采用傳統PCB;在汽車電子領域,傳統PCB廣泛應用于車載信息娛樂系統、車身控制系統等,支撐汽車的基本運行功能。

3.2 主流IC載板:聚焦高端芯片與高端電子終端

IC載板由于其高精度、高可靠性的特點,主要聚焦于高端芯片的封裝配套,應用場景集中在高端電子終端,包括智能手機(處理器、射頻芯片、圖像傳感器)、服務器與數據中心(CPU、GPU、AI芯片)、高端汽車電子(自動駕駛芯片、車規級MCU)、物聯網高端終端(工業級傳感器芯片)等。這些場景中的芯片通常采用先進制程(7nm及以下),引腳數量多、引腳間距小,對信號傳輸速率與穩定性的要求極高,必須依賴IC載板實現與外部電路的互聯。

例如,智能手機中的驍龍8 Gen系列處理器、蘋果A系列處理器,均采用高端IC載板作為封裝載體;服務器中的Intel Xeon處理器、NVIDIA GPU,由于需要實現高頻、高速的信號傳輸,也必須配套高精度的IC載板;在自動駕駛領域,特斯拉的D1芯片、英偉達的Orin芯片等,其復雜的封裝結構與高性能需求,使得IC載板成為不可或缺的核心材料。

四、制造難度與成本:技術門檻決定市場格局

傳統PCB與主流IC載板在制造難度與成本上的差異,直接決定了兩者的市場格局與行業壁壘。傳統PCB行業門檻較低、競爭激烈,而IC載板行業則技術壁壘高、集中度高,成為少數企業能夠涉足的高端領域。

4.1 傳統PCB:低門檻、高競爭、低成本

傳統PCB的制造工藝成熟,核心設備與材料的國產化率高,行業準入門檻較低。其主要成本構成包括基材(FR-4)、銅箔、加工費等,由于材料成本較低、工藝復雜度不高,傳統PCB的單位成本相對較低,通常按平方米計價,普通FR-4 PCB的成本在幾十元到幾百元每平方米不等。

4.2 主流IC載板:高門檻、高集中度、高成本

IC載板的制造工藝極其復雜,涉及高精度線路制作、微小孔加工、高端材料適配等多個核心環節,對設備、材料與技術經驗的要求極高。其核心設備(如高精度激光鉆孔機、真空電鍍設備)主要依賴進口,高端基材(如ABF樹脂、高端BT樹脂)的國產化率較低,核心技術被少數國外企業壟斷。這些因素導致IC載板的行業準入門檻極高,全球能夠穩定量產高端IC載板的企業不足20家,主要集中在中國臺灣、日本、韓國等地區。

IC載板的成本也遠高于傳統PCB,由于其采用高端材料、工藝復雜度高、良率控制難度大,單位成本通常按平方厘米計價,高端IC載板的成本可達數元甚至數十元每平方厘米,是傳統PCB的幾十倍甚至上百倍。以用于智能手機處理器的IC載板為例,一片尺寸僅為幾平方厘米的載板,成本就可能超過10元,而同等面積的傳統PCB成本不足1元。

五、未來發展趨勢:差異化演進與協同互補

隨著電子產業的不斷發展,傳統PCB與主流IC載板將沿著各自的技術路線差異化演進,同時保持協同互補的關系,共同支撐電子設備的性能升級與場景拓展。

傳統PCB的未來發展趨勢將聚焦于“高端化升級”與“綠色環保”。在高端化方面,傳統PCB將向更高精度(如L/S=20/20μm以下)、更高層數(如20層以上)、特殊材料適配(如高頻材料)的方向發展,以滿足汽車電子、工業控制等領域對PCB性能提升的需求;在綠色環保方面,將逐步推廣無鉛化、無鹵化材料,優化生產工藝,降低能耗與污染物排放。

主流IC載板的未來發展趨勢則聚焦于“更高精度”“更大尺寸”“先進封裝適配”。隨著芯片制程向3nm及以下演進,IC載板的線路精度將進一步提升至1/1μm以下,孔徑將縮小至10μm以下;為適配先進封裝(如CoWoS、3D IC)的需求,IC載板將向更大尺寸、更高層數、一體化封裝的方向發展;同時,IC載板的材料與設備國產化將成為重要趨勢,國內企業將逐步突破高端基材與核心設備的技術壁壘,提升全球市場競爭力。

從協同互補的角度來看,未來的高端電子設備將形成“IC載板+傳統PCB”的層級架構:核心芯片通過IC載板實現高精度互聯,IC載板再與傳統PCB實現連接,形成從芯片裸片到整個電子設備的完整信號傳輸鏈路。這種層級架構既滿足了核心芯片的高性能需求,又兼顧了整個設備的成本控制,將成為高端電子設備的主流架構形式。

結語

主流IC載板技術與傳統PCB的差異,是電子產業發展過程中“性能需求升級”與“成本控制平衡”的必然結果。兩者并非簡單的“高端與低端”的替代關系,而是分別適配不同層級的應用需求,共同構成了電子電路承載的完整體系。傳統PCB以其通用性與低成本支撐著大眾電子終端的普及,而IC載板則以其高精度與高可靠性推動著高端芯片與高端電子終端的性能突破。