你有沒有想過,在AI數據中心里,海量數據如洪水般涌動時,一個小小的過孔竟能成為信號傳輸的“瓶頸殺手”?它不只是個孔,而是決定光模塊能否穩定跑滿224Gbps甚至更高速度的隱形英雄。今天,我們就來拆解高速光模塊PCB過孔設計的痛點與優化秘籍,幫助你避開常見陷阱,提升模塊性能。

光模塊PCB上的過孔,本質上是多層板間信號跳轉的通道。在800G及1.6T時代,PAM4編碼下單波速率高達200Gbps,過孔的寄生效應被無限放大。傳統通孔會留下長長的“via stub”(殘樁),像天線一樣引發諧振,導致信號反射和插入損耗飆升。測試顯示,一個未優化的via stub在112G SerDes下,可造成超過2dB的額外損耗,直接拉低眼圖開口。

更棘手的是熱管理。光模塊功率密度暴增,DSP和光引擎發熱嚴重,如果過孔設計不當,熱量無法有效導走,容易導致溫度梯度過大,影響激光器波長穩定性。數據顯示,1.6T模塊在高負載下,局部溫度超80°C時,誤碼率可上升10倍。

制造層面,過孔密集區還易引發鉆孔偏差或孔壁粗糙,放大高頻皮膚效應。激光鉆孔雖精準,但對材料敏感,稍有不慎就良率下滑。這些痛點,讓許多設計師在從800G向1.6T升級時卡殼。

先看反射問題:通孔殘樁過長是元兇。行業測試表明,當stub長度超過0.5mm時,在56GHz頻段會產生明顯諧振峰,插入損耗直線上升。許多早期800G設計就是因為忽略back drilling(背鉆),導致信號完整性不達標。

串擾也是大敵。高密度布局下,差分過孔間距若小于0.3mm,鄰近通道串擾可達-30dB以下,遠低于協議要求。加之參考平面被過孔陣列打碎,返回路徑不連續,進一步惡化EMI。

熱過孔設計更需謹慎。盲目密集布置雖能導熱,但會占用布線空間,還可能造成短路風險。實際案例中,有些模塊因熱過孔與信號過孔混排,導致局部短路,批量返工。

最后,成本與工藝平衡難把握。激光盲孔先進但貴,機械通孔便宜卻性能差。2025年數據顯示,1.6T光模塊PCB中,過孔相關工藝占總成本15%以上,優化不當直接推高單價。

優化從3D電磁仿真起步。用HFSS或CST建模過孔結構,重點評估stub長度、反焊盤尺寸和間距。實戰經驗:將via stub控制在0.2mm以內,通過back drilling移除多余部分,可將諧振抑制到-40dB以下。

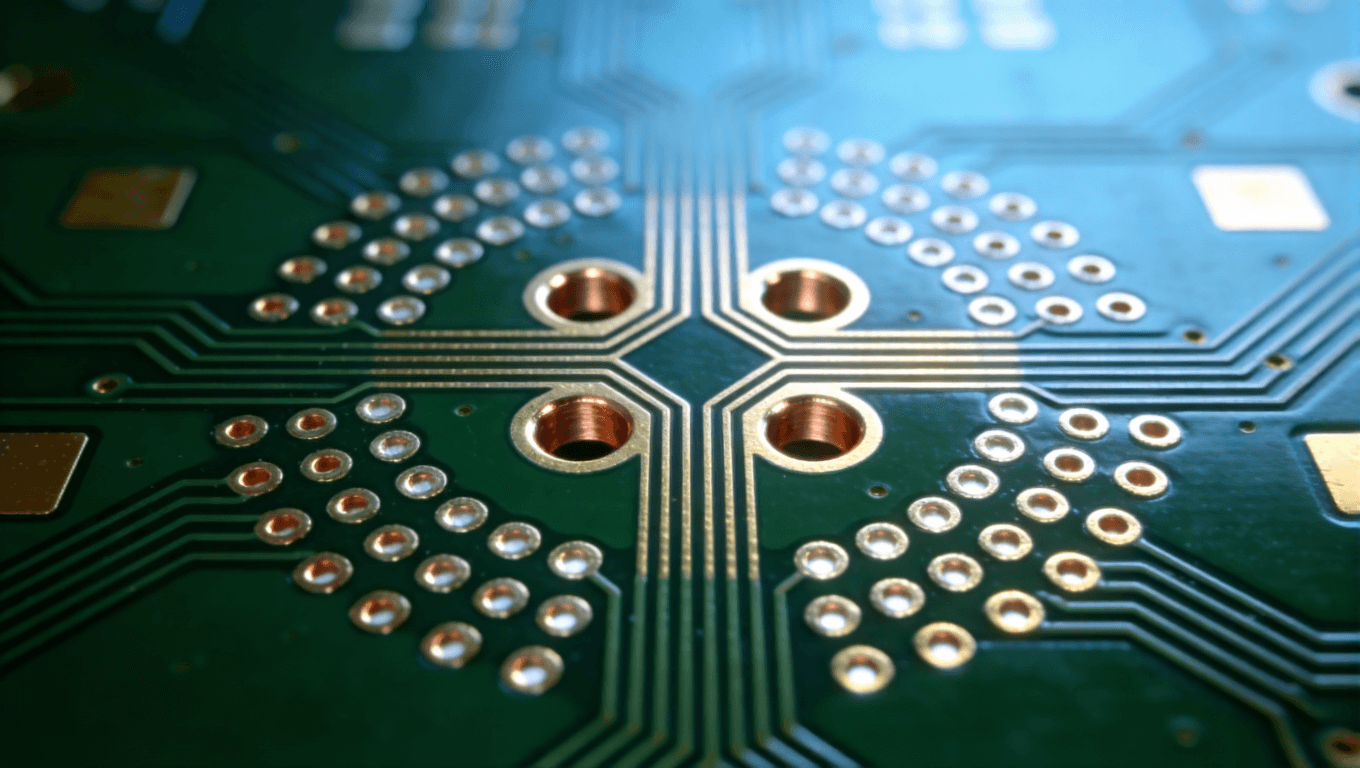

盲孔與埋孔是首選。激光鉆盲孔直徑0.1-0.15mm,結合HDI疊層,縮短信號路徑20%。對于差分信號,采用對稱過孔對,間距匹配走線(0.15-0.2mm),并環繞接地過孔形成屏蔽籠,串擾降至-45dB。

熱管理技巧:芯片下方布置熱過孔陣列,孔徑0.3mm,間距0.8-1mm,鍍銅后連通底層銅皮。結合埋銅塊或銅膏填充,進一步提升導熱率。模擬顯示,這種設計可降低junction溫度15-20°C。

材料升級不可少。轉向Megtron 7或M7低損耗板材(Df<0.002),減少介質損耗。疊層對稱設計,避免翹曲;薄芯板(<0.1mm)配合多階盲孔,確保阻抗精準100Ω。

制造端,DFM協同關鍵。早期引入PCB廠專家,預留背鉆裕度(深度公差±0.05mm),并用樹脂塞孔+鍍銅蓋帽,實現via-in-pad,提升密度。

某數據中心項目中,初始1.6T PCB用傳統通孔,測試眼圖BER高達10^-6,損耗超標。團隊切換盲孔+背鉆方案,反焊盤優化至孔徑1.8倍,添加接地環繞。結果:插入損耗降1.5dB,眼圖開口提升30%,功耗減8%。

另一800G案例,熱過孔不當導致DSP過熱。改用網格熱陣列+銅塊埋入,溫度均勻分布,模塊壽命延長50%。這些突破,不僅通過驗證,還幫助客戶搶占AI市場先機。

隨著CPO(共封裝光學)普及,過孔需支持光電共存,集成波導與微過孔。AI驅動下,3.2T模塊將推過孔直徑至0.08mm,結合AI仿真自動優化參數。

可持續趨勢下,低損材料與綠色鉆孔工藝將主流。未來,過孔可能嵌入傳感器,自適應調整阻抗。