一塊僅數毫米厚度的陶瓷基板,能承載數百瓦功率器件的極限運行,在-40℃至150℃的極端溫差中保持信號穩定,甚至能植入人體伴隨生命律動運轉數十年。這就是陶瓷電路板的獨特魅力——它以材料本征的卓越性能,成為破解高端電子產品散熱、可靠性與集成化難題的關鍵核心。當電子設備向高功率、微型化、智能化狂奔,哪些電子產品早已將陶瓷電路板納入核心配置?其背后又暗藏怎樣的技術邏輯?

陶瓷電路板以氧化鋁(Al?O?)、氮化鋁(AlN)、氮化硅(Si?N?)等陶瓷為基材,通過DPC(直接鍍銅)、DBC(直接鍵合銅)、LTCC(低溫共燒陶瓷)等工藝實現線路集成,兼具高導熱、低介電損耗、熱膨脹匹配性好、耐苛刻環境等核心優勢。這些特性使其跳出傳統FR-4有機電路板的應用局限,在多個高端電子領域成為不可替代的核心組件,以下將結合具體電子產品展開深度解析。

一、醫療電子:生命健康的“可靠守護者”

醫療電子設備對穩定性、安全性和精度的要求達到極致,無論是體外診斷設備的高頻信號處理,還是植入式設備的長期生物相容,陶瓷電路板都展現出獨特優勢,成為醫療電子領域的核心支撐材料。

1. 高端醫療影像設備(CT、MRI、超聲波診斷儀)

CT與MRI設備運行時,X射線管、射頻線圈等核心部件會產生密集熱量,同時需要傳輸GHz級高頻信號,傳統基板難以兼顧散熱與信號完整性。陶瓷電路板憑借高導熱與低介電損耗特性,完美匹配這一需求。以氮化鋁(AlN)陶瓷基板為例,其導熱系數高達230W/mK,是傳統氧化鋁基板的6-8倍,可快速導出核心器件熱量,使MRI射頻線圈模塊連續工作4小時后結溫降低35-40℃,顯著減少熱應力導致的器件老化。

在信號處理方面,氧化鋁陶瓷基板介電常數僅9.8,介電損耗<0.0004@10GHz,在毫米波頻段信號傳輸損耗較環氧樹脂基板降低90%以上,有效避免MRI射頻信號畸變。GE Healthcare在Revolution Evo CT設備中采用多層氮化鋁基板集成方案,實現散熱效率提升50%,支持連續8小時高負載掃描任務,同時使影像分辨率提升15%以上,為早期病灶診斷提供更清晰的影像支撐。超聲波診斷儀中,陶瓷基板與壓電陶瓷(PZT)的直接鍵合技術可抑制電磁串擾,確保回波信號信噪比(SNR)≥70dB,保障診斷結果的準確性。

2. 植入式醫療設備(心臟起搏器、神經刺激器)

植入式醫療設備需在人體復雜環境中穩定運行數十年,對材料的生物相容性、抗腐蝕性和微型化集成提出嚴苛要求。陶瓷電路板采用高純度氧化鋁(純度≥99.6%)或氮化鋁材料,通過ISO 10993生物相容性認證,細胞毒性、致敏性等指標完全達標,與人體組織長期共存無排異反應。在模擬體液的加速老化實驗中,氧化鋁基板經10年等效腐蝕后表面粗糙度僅增加0.2μm,離子析出量<0.01ppm,遠優于金屬基板。

借助LTCC(低溫共燒陶瓷)技術,陶瓷電路板可實現20層以上立體布線,將起搏器體積縮小至8cm3以下,較上一代產品減少40%,同時集成MCU、生物傳感器與無線通信模塊。Medtronic Azure XT起搏器采用多層氧化鋁陶瓷基板,實現15年超長服役壽命,術后感染率較金屬基板設備下降60%;而磷酸鈣基生物可降解陶瓷基板的應用,更使臨時性神經刺激器實現術后3年自主降解,避免二次手術取出的風險。

3. 便攜式醫療監測設備(血糖儀、移動心電圖儀)

便攜式醫療設備常需在戶外、高溫高濕等復雜環境下使用,對基板的環境適應性和低能耗特性要求較高。陶瓷電路板具備優異的耐高溫、耐濕度及抗機械沖擊性能,氧化鋯增韌陶瓷基板可在-40℃~150℃循環沖擊下保持結構完整性,通過MIL-STD-810H標準測試,適用于各類極端環境下的急救與監測場景。

同時,陶瓷基板的低能耗設計有助于延長設備電池壽命。以血糖監測儀為例,采用氮化鋁陶瓷基板的傳感模塊,功耗較傳統基板降低30%,可支持設備連續工作100小時以上;移動心電圖儀中,陶瓷電路板的高絕緣性可有效避免電磁干擾,確保心率信號采集的準確性,為遠程醫療診斷提供可靠數據支持。

二、新能源汽車:高壓平臺的“散熱核心”

隨著新能源汽車向800V高壓平臺、高功率電機方向發展,電機控制器、車載充電器、激光雷達等核心部件的散熱與可靠性問題愈發突出。陶瓷電路板憑借高導熱、耐高壓、熱膨脹匹配性好的優勢,成為新能源汽車高壓電子系統的核心解決方案,推動汽車電動化向更高效率、更安全方向發展。

1. 電機控制器與車載充電器(OBC)

電機控制器是新能源汽車的“大腦”,800V高壓平臺下,IGBT/SiC功率器件功率密度大幅提升,散熱壓力急劇增加。陶瓷電路板采用直接鍵合銅(DBC)或活性金屬釬焊(AMB)工藝,熱阻極低,可有效傳導芯片產生的熱量,避免因過熱導致的性能下降或失效。氮化鋁陶瓷基板導熱系數達170-200W/(m·K),接近金屬鋁,同時具備優異的絕緣性,可滿足高壓平臺的絕緣要求。

在車載充電器中,陶瓷電路板的熱膨脹系數(CTE)與SiC芯片高度匹配(AlN約4.5ppm/℃),減少熱應力引起的焊點失效,提升設備可靠性。數據顯示,采用陶瓷電路板的電機控制器,功率密度可提升至30kW/L以上,較傳統基板方案效率提升15%,同時使器件壽命延長2倍以上。2025年新能源汽車相關陶瓷基板需求已超90億元,成為陶瓷電路板行業的核心增長引擎。

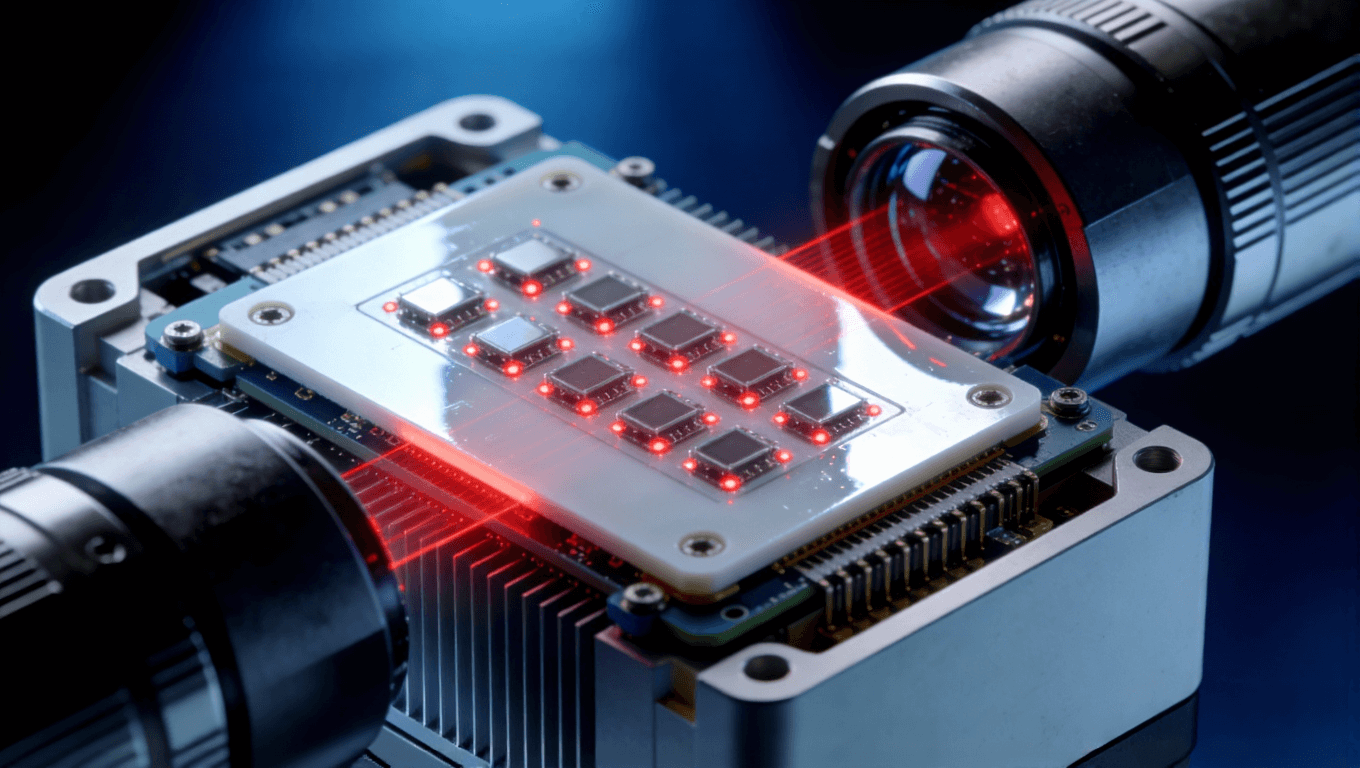

2. 車載激光雷達(LiDAR)

激光雷達是自動駕駛的“眼睛”,L3+級自動駕駛汽車單車用量達3-4顆,其VCSEL激光器需要高效散熱和精準信號互連。直接鍍銅(DPC)陶瓷基板采用半導體級微加工技術,線路分辨率可達10-30μm,表面平整度優于0.3μm,可實現多通道激光陣列的高密度互連,同時氮化鋁基板提供超低熱阻,確保激光器穩定工作。

陶瓷電路板的高頻特性還可支持激光雷達的信號處理模塊,減少信號傳輸損耗,提升測距精度。預計2027年全球車載激光雷達市場規模超28億美元,陶瓷電路板作為核心封裝材料,將伴隨自動駕駛滲透率提升迎來需求爆發。

三、航空航天電子:極端環境的“可靠擔當”

航空航天電子設備需在高溫、低溫、高輻射、強振動等極端環境下穩定運行,對基板的耐環境性和可靠性要求遠超民用領域。陶瓷電路板具備耐高溫(>300℃)、耐輻射、抗振動、氣密性好等特性,成為衛星通信、雷達系統、航空電子控制系統等核心設備的首選基板材料。

1. 衛星通信與雷達系統

衛星通信設備工作在太空中,面臨高真空、強輻射和劇烈溫差環境,同時需要傳輸高頻信號。陶瓷電路板采用氮化鋁或氮化硅材料,具備優異的輻射穩定性,在10?Gy劑量輻射下性能無明顯衰減。其低介電常數特性可減少毫米波信號損耗,適用于5G/6G衛星通信的射頻前端模塊,確保信號傳輸的完整性。

在雷達系統中,陶瓷電路板的高精度線路加工能力可滿足相控陣雷達的高密度集成需求,LTCC技術實現電阻、電容、電感等無源器件的三維立體集成,使雷達模塊體積縮小30%以上,重量減輕25%,提升航空航天設備的有效載荷。DPC陶瓷基板支持氣密封裝,漏率<1×10?1?Pa·m3/s,可在太空高真空環境下長期穩定工作。

2. 航空電子控制系統

飛機的飛行控制系統、發動機控制系統等核心電子設備,需在高溫、強振動環境下保持毫秒級響應精度。陶瓷電路板的熱膨脹系數與半導體芯片高度匹配,可減少溫度波動導致的焊點失效,在發動機艙150℃以上的高溫環境中仍能穩定工作。其高機械強度特性可抵御飛機起飛、降落時的劇烈振動,確保控制系統信號傳輸的連續性。

某航空發動機控制系統采用氮化硅陶瓷基板,經10?次振動循環測試后,焊點疲勞斷裂率<0.1%,遠優于傳統基板的5-8%,為航空飛行安全提供了堅實保障。

四、智能制造:精密控制的“感知核心”

智能制造追求高精度、高自動化生產,傳感器作為數據采集的核心部件,需在高溫、高濕、強腐蝕等復雜工業環境下保持穩定性能。陶瓷電路板憑借高絕緣性、耐高溫、抗腐蝕特性,成為智能傳感器的理想基板材料,推動智能制造向更高精度、更高效方向發展。

1. 高精密加工監控傳感器

數控加工中心、精密機床等設備需要實時監測切削力、振動、溫度等參數,以確保加工精度。陶瓷基板傳感器可精確采集這些關鍵參數,其高硬度和抗疲勞特性可承受高速切削產生的機械沖擊,低熱膨脹系數保證溫度波動情況下仍能保持精準測量。在某高端數控機床企業中,采用陶瓷基板壓力傳感器實時監測切削力變化,使產品尺寸誤差降低30%,刀具壽命延長25%,生產效率提升15%。

2. 高溫惡劣環境傳感器

金屬熔煉、玻璃制品生產等工藝需在高溫、腐蝕性環境中進行,傳統傳感器易受環境影響產生漂移或失效。陶瓷基板傳感器憑借耐高溫(>1200℃)、耐腐蝕特性,可在這些極端環境中長時間穩定工作。某玻璃生產企業在熔爐溫度監控中應用陶瓷基板溫度傳感器,通過實時數據分析優化能源使用方案,減少原材料浪費的同時,保證了產品均勻性和質量穩定性。

五、高頻通信與半導體器件:信號傳輸的“無損通道”

5G/6G通信、半導體激光器等領域對高頻信號傳輸的完整性和效率要求極高,陶瓷電路板的低介電損耗、高頻率特性使其成為這些領域的核心封裝材料,為高頻電子器件的性能突破提供支撐。

1. 5G/6G基站射頻前端模塊

5G基站Massive MIMO天線通道數激增,需要低損耗、高可靠性的基板材料支撐高頻信號傳輸。氮化鋁陶瓷基板介電常數≈8.8@10GHz,可有效減少信號損耗,其高精度線路加工能力滿足毫米波射頻器件的封裝需求。隨著6G技術的發展,28GHz及以上毫米波頻段的應用更加廣泛,陶瓷電路板的高頻優勢將更加凸顯,預計2027年射頻器件市場規模將達43億美元,陶瓷基板需求同步增長。

2. 半導體激光器(LD)與光模塊

高功率半導體激光器(如光纖激光泵浦源)工作時產生大量熱量,需高效散熱以保證輸出功率穩定性。氮化鋁陶瓷基板導熱系數達170-200W/(m·K),可快速導出激光器核心熱量,同時支持金錫(AuSn)共晶焊接,提高界面導熱性。在800G光模塊中,雙面陶瓷基板實現熱電分離,使制冷效率(COP值)達0.7,確保光模塊在高功率運行下的穩定工作。

結語:陶瓷電路板的未來發展與應用展望

從醫療健康到新能源汽車,從航空航天到智能制造,陶瓷電路板以其不可替代的性能優勢,成為高端電子領域的核心支撐材料。隨著第三代半導體(SiC/GaN)、AI服務器、Mini/Micro LED等新興領域的發展,陶瓷電路板正朝著多層化、三維集成、超薄化(<0.1mm)方向演進,材料上氮化鋁、氮化硅滲透率不斷提升,工藝上DPC、LTCC等精密制造技術持續優化。

數據顯示,預計2026年全球陶瓷基板市場將突破110億美元,2026-2031年復合增長率超6%-15%。未來,隨著國產替代加速,上游陶瓷粉體、核心設備的自主化突破,陶瓷電路板成本將逐步降低,其應用場景將從高端電子領域向更多中端領域延伸。