采購陶瓷基板時(shí),你是否曾在單面與雙面之間陷入糾結(jié)?相同的應(yīng)用場景,選錯(cuò)類型可能導(dǎo)致成本飆升30%,甚至引發(fā)器件過熱、壽命驟減等致命問題。當(dāng)功率器件向高集成、小型化演進(jìn),陶瓷板的選型不再是簡單的"單雙面"選擇,而是關(guān)乎整個(gè)電子系統(tǒng)可靠性的核心決策。本文將從工藝本質(zhì)、性能差異、場景適配三大維度,徹底講清單面陶瓷板和雙面陶瓷板的核心區(qū)別,幫你精準(zhǔn)匹配需求,降低采購風(fēng)險(xiǎn)。

一、核心差異:從工藝本質(zhì)看懂單雙面陶瓷板的底層邏輯

陶瓷板的單雙面差異,本質(zhì)是金屬化工藝與線路布局的不同,這直接決定了其散熱效率、承載功率與適用場景。兩者的核心區(qū)別從制備流程之初就已顯現(xiàn),尤其在關(guān)鍵的銅瓷鍵合環(huán)節(jié),工藝選擇更是拉開了性能差距。

1.1 結(jié)構(gòu)差異:線路布局的"單面獨(dú)奏"與"雙面協(xié)奏"

單面陶瓷板采用"陶瓷基材+單面金屬層"的三明治結(jié)構(gòu),金屬線路僅分布在陶瓷基片的單一表面,通過濺射、光刻或燒結(jié)工藝實(shí)現(xiàn)金屬與陶瓷的鍵合,背面多保留陶瓷本色用于散熱或機(jī)械支撐。這種結(jié)構(gòu)的優(yōu)勢在于線路設(shè)計(jì)簡單,無需考慮正反面線路的對位問題,適合簡單電路布局。

雙面陶瓷板則是"陶瓷基材+雙面金屬層"的對稱或非對稱結(jié)構(gòu),正反面均有金屬線路,部分高端產(chǎn)品還會通過激光打孔+通孔填銅技術(shù)實(shí)現(xiàn)垂直互連,形成三維線路布局。這種結(jié)構(gòu)需要解決雙面印刷帶來的變形、對位偏移等難題,通常采用層壓后二次印刷或雙面同時(shí)燒結(jié)工藝,其中免研磨雙面同時(shí)燒結(jié)技術(shù)可使產(chǎn)能翻倍,還能避免多次高溫導(dǎo)致的銅晶粒異常生長。

1.2 工藝差異:燒結(jié)方式?jīng)Q定性能上限

單面陶瓷板主流采用單次單面燒結(jié)工藝,即先完成單面金屬線路印刷,經(jīng)一次高溫?zé)Y(jié)實(shí)現(xiàn)銅瓷鍵合,若需強(qiáng)化散熱再對背面進(jìn)行簡單處理。這種工藝門檻較低,幾乎所有廠商均可實(shí)現(xiàn),但存在明顯短板:兩次高溫?zé)Y(jié)(若需雙面處理)會導(dǎo)致銅板晶粒粗大,降低線路載流能力與連接可靠性。

雙面陶瓷板的工藝難度更高,核心分為兩種技術(shù)路徑:一是常規(guī)的"兩次單面燒結(jié)",需經(jīng)過兩次高溫過程,容易因熱膨脹系數(shù)差異產(chǎn)生應(yīng)力,導(dǎo)致瓷片開裂或翹曲;二是先進(jìn)的"雙面同時(shí)燒結(jié)",通過專用治具實(shí)現(xiàn)正反面金屬層同步鍵合,僅需一次高溫過程,能源利用率提升50%以上,且能有效控制熱應(yīng)力,產(chǎn)品良率可達(dá)98%以上,但對治具精度與工藝控制要求極高,目前僅少數(shù)廠商掌握。

在高端應(yīng)用領(lǐng)域,雙面陶瓷板還會采用低溫共燒陶瓷(LTCC)工藝,通過多層瓷片疊層共燒實(shí)現(xiàn)高密度互連,單層瓷片可實(shí)現(xiàn)雙面布圖,配合二次等靜壓工藝,能有效解決大面積印刷帶來的變形問題,成品率提升顯著。而單面陶瓷板多采用直接鍍銅(DPC)或直接覆銅(DBC)工藝,工藝成熟度高,成本控制更有優(yōu)勢。

二、性能參數(shù)對比:一張表看懂單雙面陶瓷板的關(guān)鍵差異

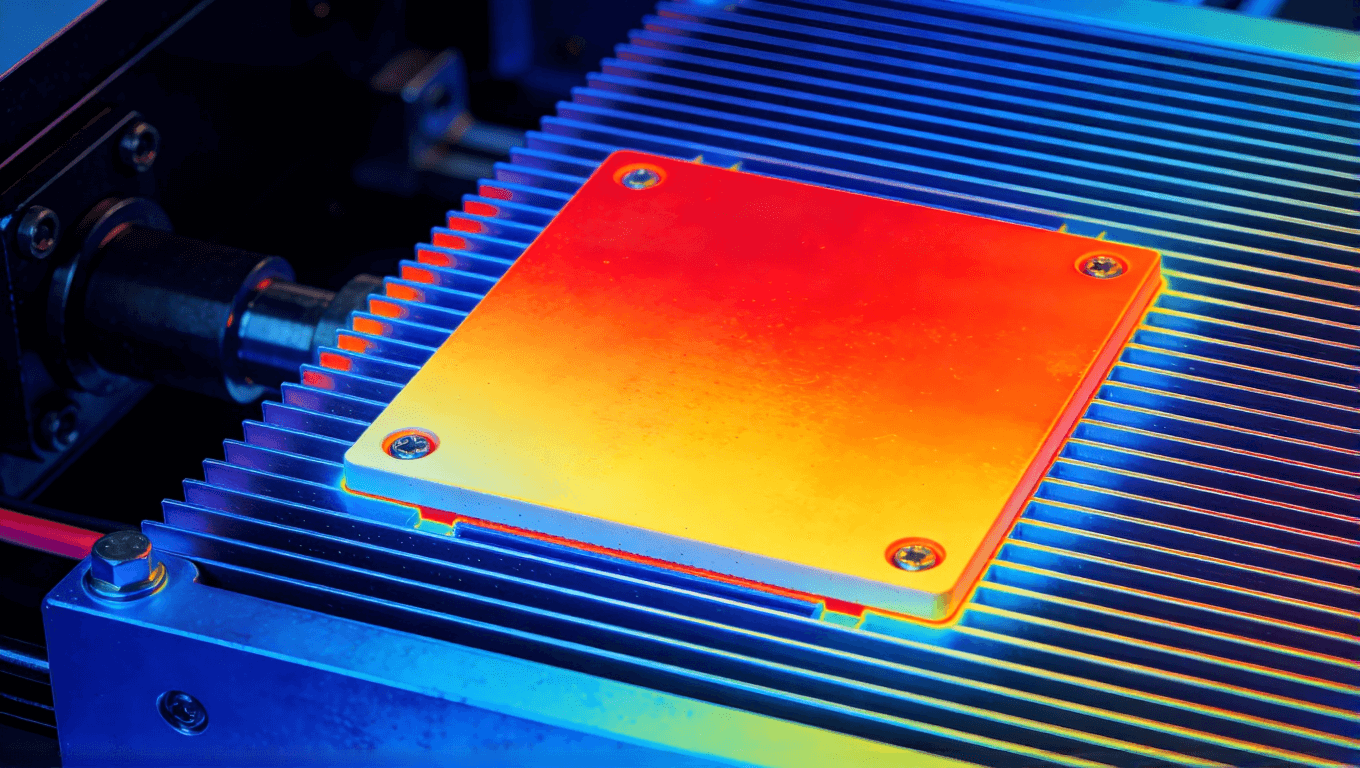

性能參數(shù)是選型的核心依據(jù),尤其是導(dǎo)熱系數(shù)、熱膨脹系數(shù)、承載功率等關(guān)鍵指標(biāo),直接影響電子器件的運(yùn)行穩(wěn)定性。以下是兩種陶瓷板在主流工藝(氧化鋁/氮化鋁基材)下的核心性能對比:

性能指標(biāo) | 單面陶瓷板(氧化鋁基材) | 單面陶瓷板(氮化鋁基材) | 雙面陶瓷板(氧化鋁基材) | 雙面陶瓷板(氮化鋁基材) |

導(dǎo)熱系數(shù)(W/(m·K)) | 22-26 | 170-200 | 22-26 | 170-200 |

熱膨脹系數(shù)(ppm/℃) | 7.2-7.6 | 4.5-5.0 | 7.2-7.6 | 4.5-5.0 |

承載功率密度(W/cm2) | ≤50 | ≤100 | ≤80 | ≤200 |

抗彎強(qiáng)度(MPa) | ≥350 | ≥300 | ≥380 | ≥320 |

線路分辨率(μm) | 30-50 | 20-40 | 20-30(DPC工藝) | 10-30(DPC工藝) |

功率循環(huán)壽命(次) | ≥10000 | ≥20000 | ≥30000 | ≥50000 |

成本水平(相對值) | 1.0 | 2.5-3.0 | 1.5-1.8 | 3.5-4.0 |

注:數(shù)據(jù)基于行業(yè)主流工藝水平,不同廠商因技術(shù)差異可能存在±10%波動(dòng)。從表格可見,單雙面陶瓷板的基材導(dǎo)熱性能一致,但雙面陶瓷板憑借更合理的線路布局與更優(yōu)的工藝控制,在承載功率、可靠性等核心指標(biāo)上全面領(lǐng)先,尤其在氮化鋁基材搭配DPC或AMB工藝時(shí),可滿足高功率器件的嚴(yán)苛需求。

三、場景化適配:不同需求如何精準(zhǔn)選擇?

單雙面陶瓷板沒有絕對的優(yōu)劣之分,關(guān)鍵在于匹配應(yīng)用場景的功率需求、空間限制與成本預(yù)算。以下是三大核心應(yīng)用領(lǐng)域的選型指南:

3.1 中低功率場景:單面陶瓷板的性價(jià)比之選

在功率密度≤50 W/cm2的中低功率場景中,單面陶瓷板憑借成熟的工藝與可控的成本,成為主流選擇。典型應(yīng)用包括:

? 普通LED照明:氧化鋁基材的單面陶瓷板可滿足LED燈珠的散熱需求,線路設(shè)計(jì)簡單,成本僅為雙面產(chǎn)品的60%-70%,適合批量生產(chǎn);

? 消費(fèi)電子電源模塊:如手機(jī)充電器、小型適配器等,空間限制較小,單面線路即可實(shí)現(xiàn)電路功能,且能通過優(yōu)化陶瓷基材厚度平衡散熱與成本;

? 普通傳感器:如溫度傳感器、壓力傳感器等,對功率與可靠性要求適中,單面陶瓷板的工藝成熟度可保障產(chǎn)品穩(wěn)定性。

此類場景的核心需求是"成本可控+滿足基礎(chǔ)性能",單面陶瓷板的工藝優(yōu)勢可充分發(fā)揮,無需過度追求雙面結(jié)構(gòu)的性能冗余。

3.2 高功率/高集成場景:雙面陶瓷板的不可替代性

當(dāng)功率密度≥80 W/cm2,或存在空間狹小、高可靠性要求時(shí),雙面陶瓷板成為必然選擇。典型應(yīng)用包括:

? 新能源汽車電驅(qū)系統(tǒng):IGBT與SiC MOSFET模塊的功率密度可達(dá)150-200 W/cm2,熱流密度極高,雙面陶瓷板通過正反面線路布局實(shí)現(xiàn)熱電分離,配合氮化鋁基材,可將熱阻降低40%以上,英飛凌最新一代模塊采用類似結(jié)構(gòu)后,功率循環(huán)壽命提升5倍,整車能耗下降2-3個(gè)百分點(diǎn);

? 激光雷達(dá)(LiDAR):自動(dòng)駕駛激光雷達(dá)的VCSEL激光器需要高密度互連與高效散熱,雙面DPC陶瓷板可實(shí)現(xiàn)多通道激光陣列的精準(zhǔn)布線,垂直互連技術(shù)還能縮小模塊體積30%,滿足車載空間限制;

? 工業(yè)激光設(shè)備:如光纖激光泵浦源,熱流密度高達(dá)500 W/cm2,雙面氮化鋁陶瓷板憑借170-200 W/(m·K)的高導(dǎo)熱性,可快速傳導(dǎo)芯片熱量,配合金錫共晶焊接工藝,界面導(dǎo)熱效率提升顯著;

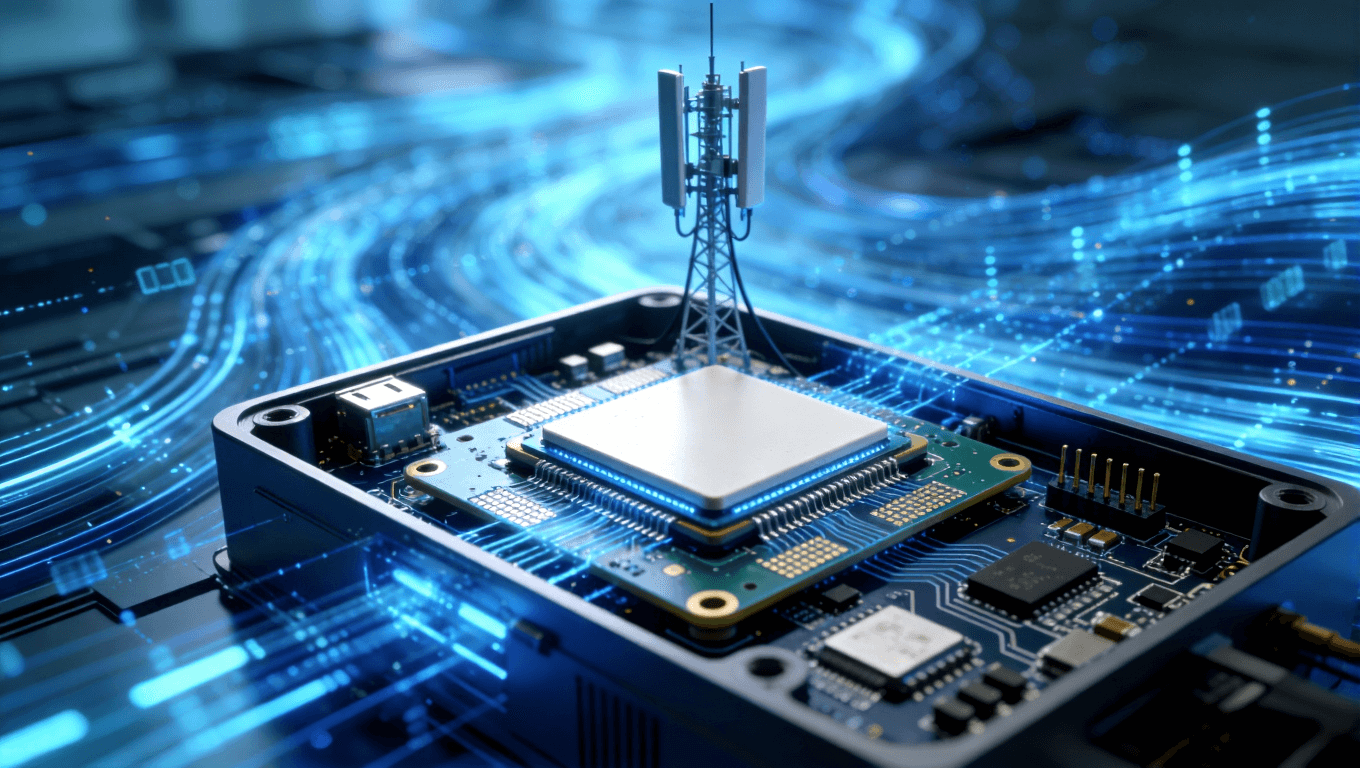

? 5G射頻器件:毫米波頻段對信號損耗與集成度要求極高,雙面LTCC陶瓷板可實(shí)現(xiàn)無源器件集成,低介電常數(shù)的陶瓷基材還能減少信號損耗,滿足5G基站的高頻需求。

此類場景的核心需求是"高可靠性+高散熱+高集成",雙面陶瓷板的結(jié)構(gòu)與工藝優(yōu)勢可直接解決痛點(diǎn),是保障系統(tǒng)穩(wěn)定運(yùn)行的核心材料。

四、選型避坑:4個(gè)常見誤區(qū)要避開

在單面與雙面陶瓷板的選型過程中,很多采購與工程師會陷入認(rèn)知誤區(qū),導(dǎo)致選型失誤。以下是4個(gè)最常見的誤區(qū),幫你精準(zhǔn)避坑:

誤區(qū)1:盲目追求雙面結(jié)構(gòu),忽視成本冗余

部分采購認(rèn)為"雙面優(yōu)于單面",盲目選擇雙面陶瓷板,導(dǎo)致成本不必要增加。實(shí)際上,若應(yīng)用場景功率較低,單面陶瓷板完全可滿足需求,過度追求雙面結(jié)構(gòu)只會造成成本浪費(fèi)。建議先明確功率密度、熱流密度等核心指標(biāo),再決定結(jié)構(gòu)類型。

誤區(qū)2:將厚度與性能簡單掛鉤,忽視工藝影響

有觀點(diǎn)認(rèn)為"陶瓷板越厚,散熱與強(qiáng)度越好",但實(shí)際并非如此。陶瓷板的散熱效率主要取決于基材導(dǎo)熱系數(shù)與線路設(shè)計(jì),而非厚度;過度加厚陶瓷層會增加熱阻,反而降低散熱效果。同時(shí),金屬層厚度也并非越厚越好,銅箔厚度超過70μm后,對載流能力的提升有限,卻會增加成本與熱應(yīng)力。

誤區(qū)3:忽視熱膨脹系數(shù)匹配,導(dǎo)致可靠性問題

陶瓷板與芯片、金屬外殼的熱膨脹系數(shù)(CTE)匹配至關(guān)重要,若匹配不當(dāng),高低溫循環(huán)中會產(chǎn)生巨大應(yīng)力,導(dǎo)致焊點(diǎn)裂紋、線路脫落等問題。例如,Si芯片的CTE約為4-7 ppm/℃,應(yīng)優(yōu)先選擇氮化鋁基材(CTE≈4.5 ppm/℃)的陶瓷板,而非氧化鋁基材(CTE≈7.5 ppm/℃),尤其是高功率場景下,CTE匹配性直接決定產(chǎn)品壽命。

誤區(qū)4:只關(guān)注初始性能,忽視工藝成熟度

部分廠商的雙面陶瓷板采用不成熟的兩次單面燒結(jié)工藝,雖然初始性能達(dá)標(biāo),但長期使用中易出現(xiàn)翹曲、開裂等問題。選型時(shí)應(yīng)關(guān)注廠商的工藝能力,優(yōu)先選擇掌握雙面同時(shí)燒結(jié)或LTCC二次等靜壓工藝的供應(yīng)商,保障產(chǎn)品長期可靠性。

五、精準(zhǔn)選型:我們的解決方案與支持

面對單面與雙面陶瓷板的選型難題,最核心的是結(jié)合自身需求,平衡性能、成本與可靠性。作為深耕陶瓷基板領(lǐng)域多年的專業(yè)廠商,我們可為你提供全流程選型支持與定制化解決方案:

? 定制化工藝方案:可提供DPC、DBC、AMB、LTCC等多種工藝的單雙面陶瓷板,支持氧化鋁、氮化鋁、氮化硅等多種基材,滿足不同功率與可靠性需求;

? 快速打樣交付:打樣周期僅需7-10天,批量交付10-15天,配備先進(jìn)的雙面同時(shí)燒結(jié)設(shè)備,良率穩(wěn)定在98%以上;

? 全流程質(zhì)量管控:從基材選型到成品檢測,全程采用掃描電鏡、臺階儀、電子萬能試驗(yàn)機(jī)等專業(yè)設(shè)備檢測,確保導(dǎo)熱系數(shù)、附著力、可焊性等指標(biāo)達(dá)標(biāo)。

無論你是需要高性價(jià)比的中低功率解決方案,還是高可靠性的高功率定制產(chǎn)品,愛彼電路技術(shù)團(tuán)隊(duì)都能精準(zhǔn)匹配需求。提供你的具體需求(如功率、尺寸、應(yīng)用場景),即可獲取精準(zhǔn)報(bào)價(jià);也可撥打技術(shù)熱線,與工程師一對一溝通細(xì)節(jié)。