當AI大模型訓練算力每3-4個月翻一番,數據中心對800G/1.6T光模塊的需求呈爆發式增長,2025年全球800G光模塊出貨量同比增幅已達60%。但光模塊的小型化封裝趨勢(如QSFP-DD、OSFP)與高速信號傳輸需求,卻讓PCB成為技術瓶頸——傳統通孔工藝難以實現0.1mm以下的微孔加工,布線密度不足導致信號串擾加劇,誤碼率飆升至10??以上,直接影響數據傳輸穩定性。不少企業在推進高速光模塊項目時,都遭遇過“設計方案無法落地”“樣品良率不足50%”“批量生產周期失控”的困境。而高密度互連(HDI)技術憑借微孔、盲埋孔及高布線密度特性,成為破解光模塊PCB高密度集成難題的核心方案。本文將從技術原理、工藝控制、實戰案例到選型指南,全面解析HDI技術在光模塊PCB中的應用要點,助你快速突破項目瓶頸。

一、光模塊PCB的4大核心痛點,HDI技術為何是最優解?

光模塊作為光電轉換的核心載體,其PCB需同時滿足高頻傳輸、高密度集成、高效散熱與高可靠性四大要求,傳統工藝在這些方面存在難以逾越的短板,具體痛點及風險如下:

1. 布線密度不足,封裝小型化需求無法滿足

800G光模塊的PCB尺寸通常僅為45×107mm,卻需集成激光芯片、驅動芯片等多個元器件,引腳間距縮小至0.4mm以下。傳統通孔工藝的最小孔徑為0.2mm,占用大量布線空間,導致BGA扇出困難,無法實現高密度互連。若強行壓縮線路間距,會引發信號串擾,使數據傳輸速率下降20%以上,項目交付直接延誤。

2. 信號完整性差,高頻傳輸損耗超標

光模塊信號速率提升至800G后,對PCB的阻抗控制精度(需穩定在50Ω單端/100Ω差分,偏差≤±5%)和插入損耗(10GHz以上≤0.3dB/inch)提出嚴苛要求。傳統通孔會引入額外的寄生電感和電容,破壞信號完整性,導致信號反射損耗增大。某企業測試數據顯示,采用傳統工藝的400G光模塊PCB,信號傳輸損耗較HDI工藝高35%,誤碼率達到10??,無法滿足商業級應用標準。

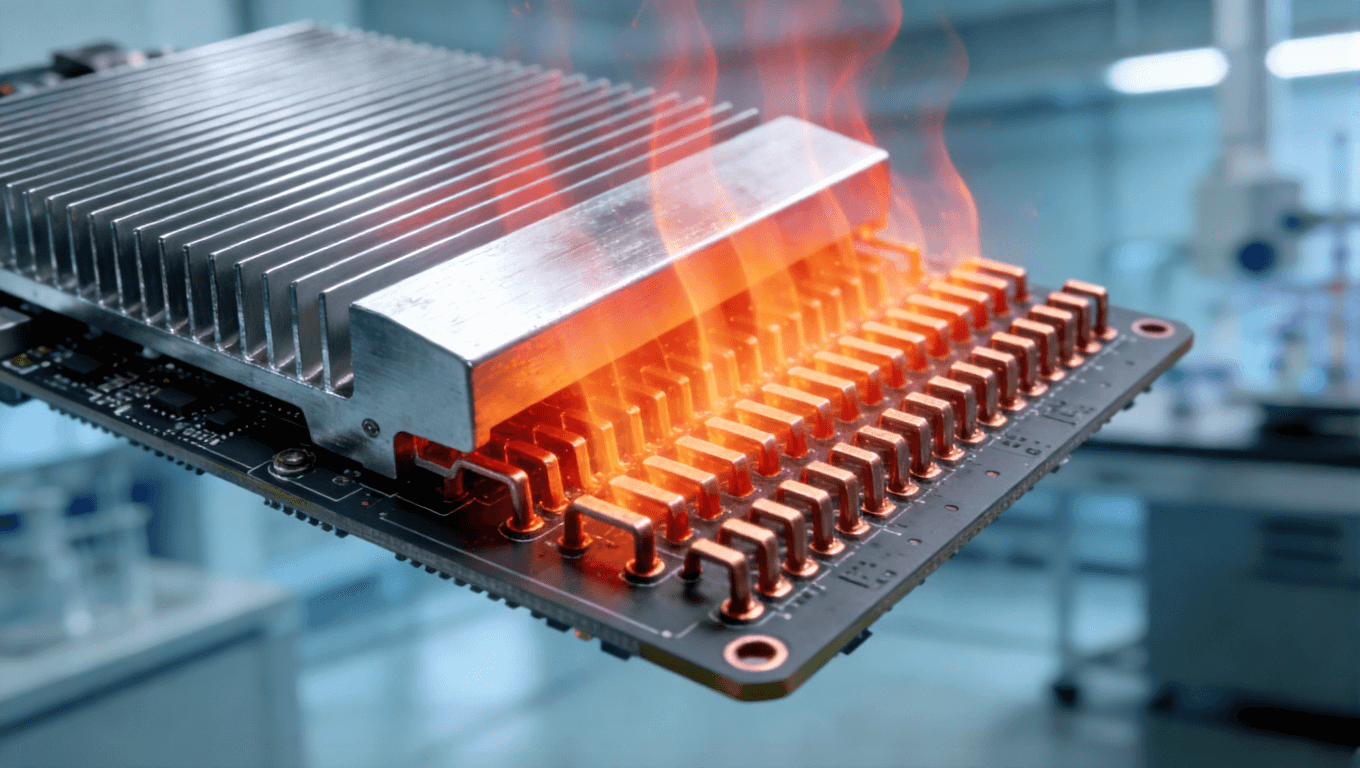

3. 散熱效率低下,模塊壽命大幅縮短

光模塊內激光芯片、驅動芯片的功耗密度可達2W/cm2,若熱量無法及時導出,會導致芯片工作溫度升高10℃以上,輸出功率下降15%,壽命減半。傳統PCB的散熱通道主要依賴表面銅箔,導熱效率有限。而HDI工藝可通過盲埋孔與厚銅結合設計,構建垂直散熱通道,大幅提升導熱效率。

4. 可靠性不足,批量生產良率堪憂

光模塊需在-40℃~125℃的寬溫環境下穩定工作,傳統PCB的通孔焊點在溫度循環中易出現裂紋,導致連接失效。此外,傳統工藝的孔位偏差(±0.05mm)較大,無法滿足精密元器件的焊接要求,批量生產良率常低于60%,大幅增加生產成本。

相比之下,HDI技術通過激光鉆孔實現0.075-0.15mm的微孔加工,采用盲埋孔減少通孔對布線空間的占用,布線密度提升60%以上;同時,盲埋孔縮短了信號傳輸路徑,減少寄生參數影響,信號串擾可抑制在-100dB以下;配合厚銅工藝與垂直散熱通道設計,散熱效率提升40%。這些特性精準匹配光模塊PCB的核心需求,成為高速光模塊項目的必選技術方案。

二、深度解析:HDI技術在光模塊PCB中的應用原理與工藝控制

HDI技術在光模塊PCB中的應用核心是“通過積層工藝實現高密度互連與信號優化”,其技術原理、核心工藝流程及關鍵控制點如下:

1. 核心技術原理:盲埋孔與積層結構的協同作用

HDI光模塊PCB采用“芯板+積層”的復合結構,常見類型包括1+N+1一階結構(表層一次激光鉆孔)、2+N+2二階結構(兩次積層與激光鉆孔),高端800G光模塊可采用3+N+3三階結構。其中,盲孔(僅延伸至PCB一個表面)用于表層與內層的互連,埋孔(埋置于內層間)用于內層之間的互連,兩者均不穿透整個基板,從而減少對布線空間的占用,同時縮短信號傳輸路徑,提升信號完整性。例如,在800G光模塊PCB中,采用0.1mm激光盲孔替代傳統0.2mm通孔,可使布線密度從120點/cm2提升至200點/cm2,完全滿足QSFP-DD封裝的高密度需求。

2. 核心工藝流程:從設計到成品的5大關鍵步驟

1. 芯板制作:選用高頻低損耗基材(如羅杰斯RO4350B、生益S1141),完成芯板的內層線路制作與壓合,確保芯板厚度均勻性偏差≤±5%,為后續積層工藝奠定基礎。

2. 激光鉆孔:采用UV激光鉆孔技術,精準加工0.075-0.15mm的盲孔/埋孔,鉆孔精度控制在±0.01mm。針對800G光模塊PCB,需在BGA焊盤上直接打激光孔實現扇出,焊盤尺寸需比激光孔徑大6mil(單邊環寬3mil),避免破盤開路。

3. 電鍍填孔:通過化學沉銅與電鍍工藝,在孔壁形成20-30μm厚的銅層,確保孔導通性;對于二階以上HDI結構,需采用電鍍填平工藝,保證盲孔表面平整,避免影響后續焊接質量。厚徑比(深度:孔徑)需控制在≤1:1,確保電鍍效果。

4. 積層壓合:在芯板表面疊加絕緣層與銅箔,進行壓合處理,形成新的線路層。二階HDI需重復“激光鉆孔-電鍍填孔-積層壓合”流程,實現多層高密度互連。壓合溫度控制在180-200℃,壓力30-40kg/cm2,避免出現空洞隱患。

5. 外層線路與表面處理:采用激光直接成像(LDI)技術制作外層線路,實現3mil/3mil(0.076mm/0.076mm)的線寬線距,偏差≤±10%;表面處理優選ENIG(化學鎳金),鎳層厚度3-5μm、金層0.05-0.1μm,確保Hotbar焊接可靠性與插拔壽命(超1000次)。

3. 關鍵控制點:3大核心參數決定項目成敗

? 阻抗控制:通過精密疊層設計(介電常數誤差<3%)、銅厚控制(±5μm)及線路寬度優化,確保差分阻抗公差≤±5%。800G光模塊PCB需采用“信號-地-信號”交替疊層結構,核心信號層布置在中間層,減少邊緣效應。

? 孔質量控制:激光孔的孔壁粗糙度Ra≤0.3μm,避免信號傳輸損耗增大;盲孔填充率>95%,通過X射線檢測確保無空洞;孔位偏差≤±0.038mm,保障元器件焊接精度。

? 散熱設計控制:采用2oz-3oz厚銅箔(70-105μm),在芯片下方設計“銅皮散熱區”;布置0.2-0.4mm散熱過孔,孔間距≤1mm,形成垂直散熱通道,使熱導率提升至1.2W/(m·K)以上。

三、實戰案例:HDI技術助力2個光模塊項目突破瓶頸,量化數據見證成效

我們團隊深耕HDI光模塊PCB領域10余年,累計服務500+光通信企業,以下2個帶量化數據的成功案例,可直觀展現HDI技術的應用價值,同時為你呈現我們的服務優勢:

案例1:800G數據中心光模塊PCB項目,良率從45%提升至98.5%

某大型互聯網企業推進800G數據中心光模塊項目時,采用傳統工藝制作的PCB樣品良率僅45%,核心問題是布線密度不足導致信號串擾嚴重,誤碼率達10??,且批量生產周期需45天,無法滿足項目上線需求。

我們接到需求后,60分鐘內安排資深工程師對接,通過24小時技術支持團隊的深度溝通,確定采用2+2+2二階HDI結構方案:選用羅杰斯RO4350B高頻基材(Dk=3.4-3.6),采用0.1mm激光盲孔實現BGA直接扇出,布線密度提升60%;優化疊層設計與阻抗匹配,將信號串擾抑制在-100dB以下;設計高密度散熱過孔陣列,散熱效率提升40%。

項目實施成效:樣品良率從45%提升至98.5%,誤碼率降至10?1?以下,完全滿足800G高速傳輸需求;批量生產周期縮短至20天,較原方案縮短55%;項目全程享受24小時技術支持,工程師隨時響應工藝調整需求,確保項目順利推進。

案例2:400G 5G基站光模塊PCB項目,成本降低20%+交付周期縮短30%

某通信設備廠商的400G 5G基站光模塊項目,需在小型化封裝(尺寸20×10mm)內實現高密度集成,且要求PCB能在-40℃~125℃寬溫環境下穩定工作。原供應商的方案采用三階HDI結構,成本過高,且交付周期需30天。

我們的工程師團隊通過24小時技術論證,優化設計方案為1+4+1一階HDI結構,選用生益S1141增強型FR-4基材(平衡性能與成本),采用激光盲孔與厚銅工藝結合的散熱設計,既滿足寬溫穩定性要求,又降低了材料成本。同時,30分鐘內完成標準制程報價,明確批量生產周期18天。

項目實施成效:PCB制作成本降低20%,交付周期縮短30%;經高溫高濕1000h、溫度循環1000次可靠性測試,PCB無任何失效現象,模塊工作溫度較原方案降低10℃,長期運行穩定性大幅提升。該項目已批量生產10萬+套,至今零質量投訴。

四、PCB項目最常見的9個疑問解答,覆蓋技術、工藝、服務全維度

結合多年服務經驗,我們整理了光模塊PCB項目中最常見的9個疑問,由資深工程師團隊給出權威解答,幫你消除項目疑慮:

1. 問:不同速率的光模塊,該如何選擇HDI階數?

答:100G及以下光模塊可選1+N+1一階HDI,性價比最高;200G-400G光模塊建議選2+N+2二階HDI,平衡密度與成本;800G及以上高端光模塊需選3+N+3三階HDI或Anylayer結構,滿足極高密度需求。具體可發送項目需求至sales@ipcb.cn,我們30分鐘內給出定制化選型建議。

2. 問:HDI光模塊PCB選用哪種基材最合適?

答:100G及以下可選增強型FR-4(如生益S1141),成本可控;200G-400G建議選高頻基材(如羅杰斯RO4350B);800G及以上需選用超低損耗基材(如羅杰斯RO4835)。我們可根據你的項目速率、成本預算提供精準選材方案,24小時技術支持團隊隨時解答基材相關疑問。

3. 問:HDI光模塊PCB的最小線寬線距和微孔直徑能做到多少?

答:我們的工藝能力可實現3mil/3mil(0.076mm/0.076mm)線寬線距,最小激光微孔直徑0.075mm,完全滿足800G/1.6T光模塊的高密度需求。

4. 問:采用HDI技術后,光模塊PCB的成本會增加多少?如何控制成本?

答:一階HDI較傳統工藝成本增加10%-15%,二階增加20%-30%。我們可通過優化HDI階數、選用混壓基材(高頻基材用于信號層,FR-4用于電源層)、優化工藝流程等方式控制成本,提交需求后30分鐘內可獲取精準成本優化報價。

5. 問:樣品打樣需要多久?批量生產周期呢?

答:HDI光模塊PCB樣品打樣最快3天交付;批量生產周期根據訂單量而定,常規訂單20-25天,加急訂單可縮短至15天。

6. 問:如何確保HDI光模塊PCB的信號完整性和可靠性?

答:我們通過三大措施保障:① 采用LDI激光成像技術,線路精度偏差≤±10%;② 配備專業阻抗測試設備,確保阻抗公差≤±5%;③ 所有產品需通過AOI檢測、飛針測試、X射線檢測及可靠性測試(高溫高濕、溫度循環等),合格后方可交付。

7. 問:提交需求后,多久能收到報價?

答:對標準制程能力內的HDI光模塊PCB產品,我們承諾5-30分鐘內給出精準報價回復;非標準制程需求,60分鐘內安排工程師對接評估,24小時內給出報價方案。

8. 問:技術咨詢和工程疑問,能得到及時響應嗎?

答:完全可以。我們的工程師實行早晚輪班制,確保60分鐘內響應所有工程疑問;同時提供24小時技術支持,無論你在項目哪個階段遇到問題,都可隨時聯系我們的技術團隊。

9. 問:如何發起詢盤?需要提供哪些資料?

答:可直接發送郵件至官方詢盤郵箱sales@ipcb.cn發起詢盤,建議提供的資料包括:Gerber文件、BOM表、PCB技術要求(層數、線寬線距、孔徑、基材、表面處理等)、訂單數量及交付時間要求。我們收到郵件后,會第一時間響應處理。

五、HDI光模塊PCB選型指南與未來趨勢,幫你搶占技術先機

1. 選型核心原則:匹配速率、平衡成本、保障可靠性

? 按速率匹配方案:100G及以下(一階HDI+增強型FR-4)、200G-400G(二階HDI+高頻基材)、800G及以上(三階HDI+超低損耗基材)。

? 成本控制要點:優先選用一階/二階HDI結構,避免過度設計;中低端模塊采用混壓基材方案,高端模塊精準選用高頻基材。

? 可靠性保障:要求供應商提供可靠性測試報告(高溫高濕1000h、溫度循環1000次);表面處理優先選ENIG,確保焊接可靠性。

2. 未來趨勢:HDI技術向“更高階、一體化、智能化”升級

隨著光模塊向1.6T、3.2T速率突破,HDI技術將呈現三大發展趨勢:① 高階化:3階及以上HDI結構、Anylayer技術成為主流,實現更高密度互連;② 一體化集成:將PCB與散熱結構(熱管)、屏蔽結構整合,減少模塊體積,適配共封裝光學(CPO)技術需求;③ AI輔助設計:通過機器學習優化線路布局與阻抗匹配,縮短設計周期,提升產品性能。我們團隊已提前布局這些前沿技術,可為你提供前瞻性的HDI光模塊PCB解決方案。

六、選擇我們,讓HDI光模塊PCB項目更快速、更可靠、更省心

光模塊PCB項目的成功,離不開優質的技術方案與高效的服務支持。我們憑借多年的HDI技術積累和完善的服務體系,為你提供“快速響應+專業方案+可靠交付”的全流程保障,核心價值體現在以下3點:

1. 極速響應,節省項目時間:30分鐘快速報價(標準制程)、60分鐘工程響應(非標準制程),24小時技術支持團隊隨時待命,從需求對接、方案設計到工藝調整,全程快速響應,避免項目延誤。

2. 專業可靠,保障項目質量:10余年HDI光模塊PCB深耕經驗,500+成功案例背書;擁有先進的激光鉆孔、LDI成像設備,核心工藝參數精準可控;所有產品經過多輪嚴格檢測,良率穩定在98.5%以上。

3. 定制化服務,適配多元需求:無論是100G、400G還是800G/1.6T光模塊,無論是數據中心、5G基站還是工業互聯場景,我們都能提供定制化的HDI方案,平衡性能、成本與交付周期。

現在,你的光模塊PCB項目是否還面臨高密度集成、信號傳輸、成本控制等難題?立即發送郵件至sales@ipcb.cn,提交你的項目需求(Gerber文件、技術要求、訂單數量等),即可體驗30分鐘快速報價服務;若有技術疑問,也可通過該郵箱聯系我們,60分鐘內將有資深工程師為你解答,助力你的項目快速突破瓶頸、順利落地。選擇我們,讓HDI技術成為你光模塊項目的核心競爭力!