5μm的細微差異,可能引發高端電子設備性能崩塌;0.05mm的精度偏差,會直接導致陶瓷板在高頻通信場景失效。作為陶瓷板核心技術指標,陶瓷板線寬線距要求絕非單純尺寸界定,而是平衡性能、工藝與成本的關鍵支點。從5G基站射頻模塊、新能源汽車功率半導體,到醫療影像設備、航空航天元器件,不同場景對陶瓷板線寬線距的嚴苛規范,共同定義了這一指標的核心價值邊界。

一、陶瓷板線寬線距的核心影響因子:不止于尺寸的深層邏輯

陶瓷板線寬線距要求的制定并非憑空而來,而是由材料特性、工藝能力、應用場景三大核心因子共同決定。精準理解這些因子的作用機制,是科學設定并把控陶瓷板線寬線距要求的基礎前提。

1.1 材料特性:陶瓷基材與金屬線路的協同約束

陶瓷基材的物理特性直接決定陶瓷板線寬線距要求的下限閾值。常用的氧化鋁陶瓷(Al?O?)雖絕緣性優良、性價比高,但脆性大、熱膨脹系數低,制備精細線路時易因應力集中導致線路開裂,因此其常規陶瓷板線寬線距要求多在0.05mm以上。而氮化鋁陶瓷(AlN)憑借更高導熱率與更優力學性能,可適配更精細線路制備,對應的陶瓷板線寬線距要求可低至0.03mm。

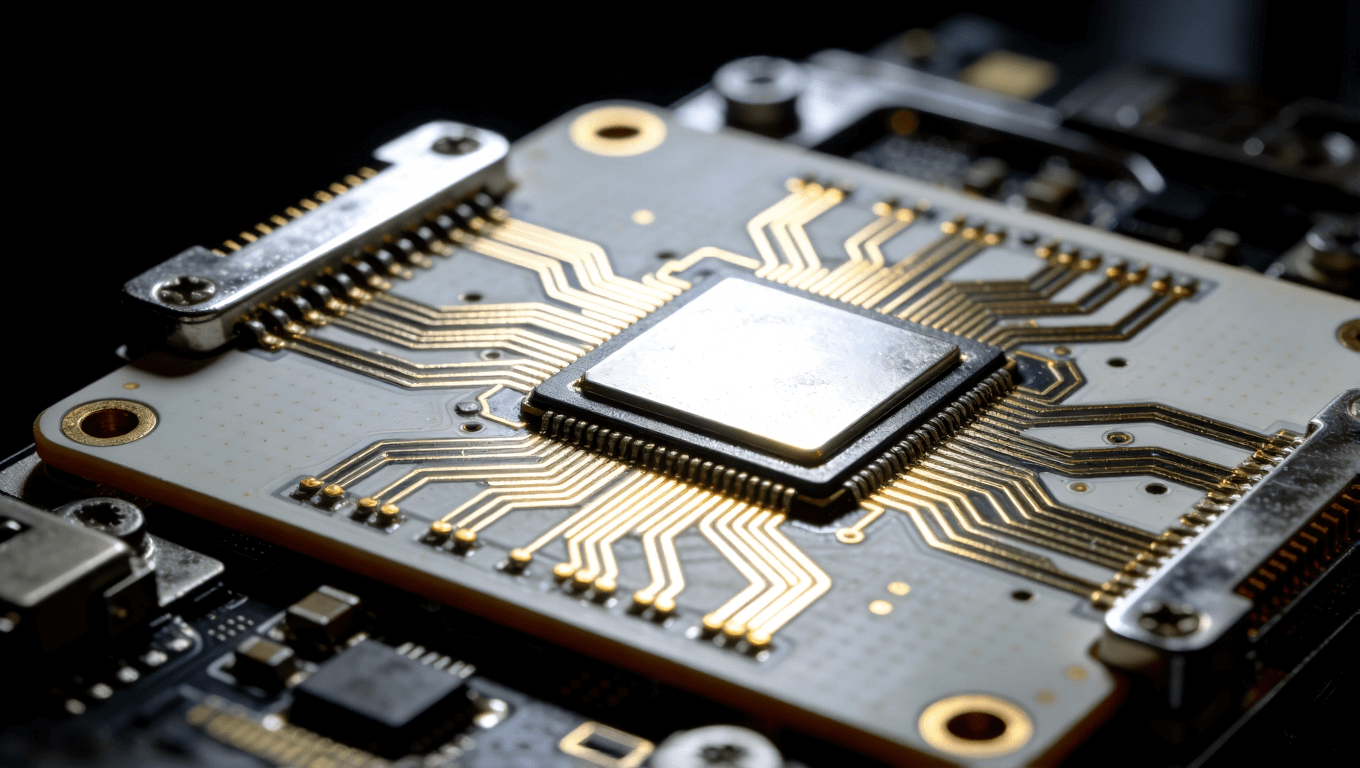

金屬線路層的材質與厚度同樣對要求產生約束。銅、金、銀等不同導電材料的電阻率、附著強度存在差異,如鍍金線路雖導電性優異,但沉積工藝對線路邊緣的平整度要求更高,若線寬線距過小易出現鍍層不均問題。同時,線路厚度與線寬存在匹配關系,通常線路厚度不應超過線寬的1/3,否則會導致電流分布不均,進而影響陶瓷板的散熱性能與使用壽命。

1.2 工藝能力:不同制備工藝的精度天花板

陶瓷板的制備工藝直接決定線寬線距要求的可實現精度,不同工藝路線對應明確的陶瓷板線寬線距要求區間,這是制定技術規范時必須考量的核心現實條件。

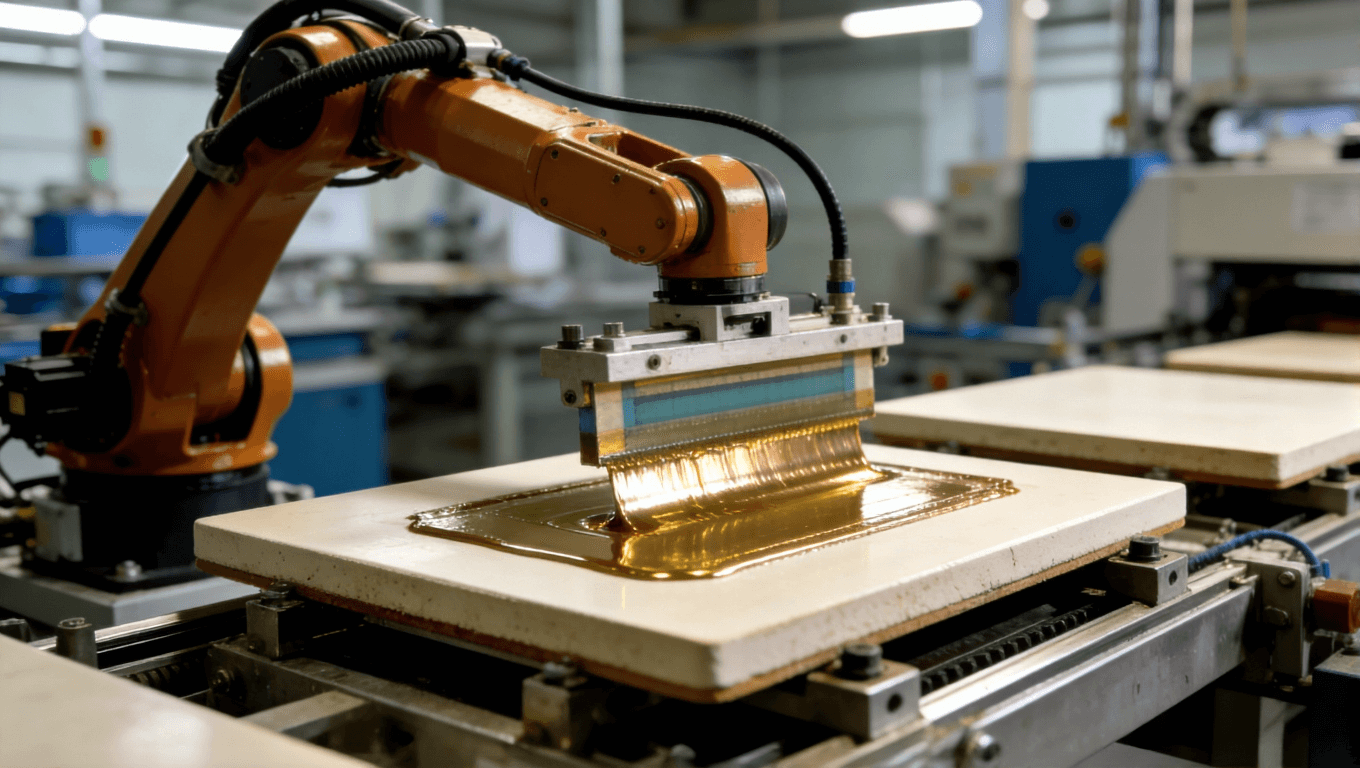

厚膜印刷工藝是傳統成熟的陶瓷板制備方式,通過絲網印刷將金屬漿料涂覆于陶瓷基板表面再經高溫燒結成型。受絲網網孔尺寸與漿料擴散特性限制,其陶瓷板線寬線距要求通常較為寬松,一般不低于0.1mm,部分高精度厚膜工藝可達到0.08mm,但難以實現更精細線路制備。該工藝的陶瓷板線寬線距要求更側重一致性,通常允許±5%的偏差范圍,以適配批量生產需求。

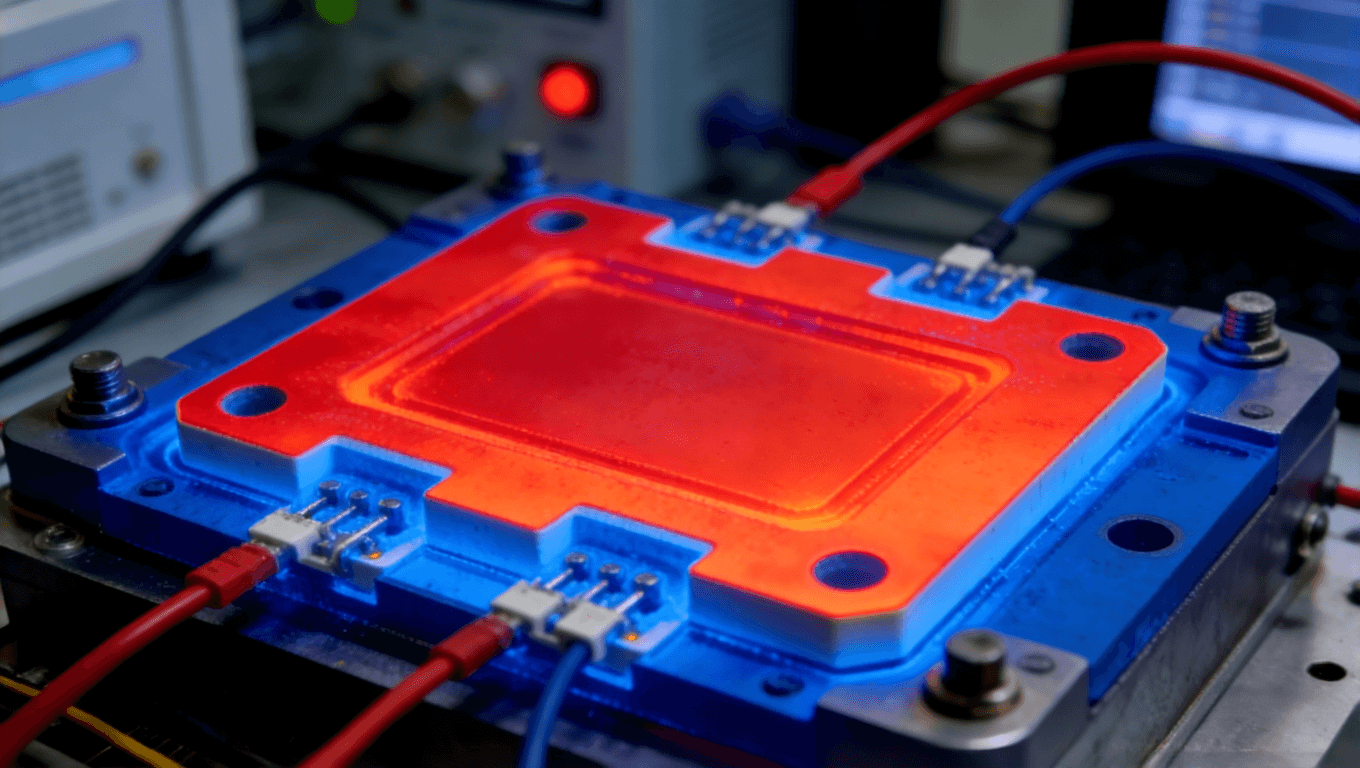

薄膜工藝憑借物理氣相沉積與光刻蝕刻技術,實現陶瓷板線寬線距要求的精度突破。通過磁控濺射沉積金屬薄膜,再經高精度光刻膠曝光、顯影、蝕刻,可制備出線寬線距低至5-10μm的精細線路。這種工藝的陶瓷板線寬線距要求不僅強調極小尺寸,更對線路邊緣垂直度、粗糙度提出嚴苛標準,表面粗糙度需控制在Ra≤0.1μm,以此降低高頻信號傳輸損耗。

直接鍍銅(DPC)與直接鍵合銅(DBC)工藝是中高端陶瓷板的主流制備方式,兩者的陶瓷板線寬線距要求呈現顯著差異化。DPC工藝融合半導體微加工與PCB制備技術,對應的陶瓷板線寬線距要求可低至30-50μm,適合對精度要求較高的微電子器件封裝;DBC工藝因銅箔厚度較大(100-600μm),其陶瓷板線寬線距要求多在0.15mm以上,更側重線路電流承載能力而非精細度。

1.3 應用場景:性能需求主導的要求分級

不同應用場景對陶瓷板電性能、熱性能、可靠性的需求差異顯著,直接主導陶瓷板線寬線距要求的分級設定。高頻、高功率、小型化場景通常對應更嚴苛的陶瓷板線寬線距要求,通用電子設備則更側重成本與性能平衡下的基礎線寬線距規范。

二、分場景陶瓷板線寬線距要求詳解:從通用到高端的精度梯度

陶瓷板線寬線距要求并非統一標準,而是根據應用場景性能優先級形成清晰的精度梯度。從通用照明到高頻通信,從工業控制到航空航天,陶瓷板線寬線距要求的差異直接反映其技術定位與應用價值。

2.1 通用電子場景:成本優先的基礎精度要求

通用電子場景以LED照明模塊、普通功率電阻、汽車電子低壓傳感器等為代表,對陶瓷板性能要求相對基礎,陶瓷板線寬線距要求以適配成本控制與批量生產為核心目標。該場景主流采用厚膜印刷工藝的氧化鋁陶瓷板,對應的陶瓷板線寬線距要求通常為0.1-0.2mm,偏差允許范圍±10%。

在LED照明應用中,陶瓷板線寬線距要求的核心作用是實現電流均勻分布,避免局部過熱導致燈珠光衰加速。因此要求線路寬度需根據額定電流計算確定,通常每毫米線寬承載電流不超過5A;線距則需滿足絕緣要求,確保潮濕環境下不發生爬電現象。此類場景的陶瓷板線寬線距要求無需過度追求精細,工藝穩定性與成本可控是核心準則。

2.2 中功率工業場景:平衡性能與可靠性的精度要求

工業變頻器、家用空調功率模塊、中功率LED路燈等中功率場景,對陶瓷板導熱性與電流承載能力有明確要求,陶瓷板線寬線距要求介于通用場景與高端場景之間。該場景主流采用DBC工藝的氧化鋁或氮化鋁陶瓷板,對應的陶瓷板線寬線距要求為0.08-0.15mm,偏差控制在±5%以內。

以工業變頻器為例,陶瓷板需承載10-100W功率損耗,其線寬設計需兼顧電流承載與散熱效率,對應的陶瓷板線寬線距要求為線寬不小于0.1mm、線距不小于0.08mm。同時需考量陶瓷基板與金屬線路的熱膨脹系數匹配,避免溫度循環過程中因應力導致線路斷裂。此類場景的陶瓷板線寬線距要求需通過仿真模擬驗證,確保全工作溫度范圍(-40℃至150℃)內的可靠性。

2.3 高端高頻場景:極致精度主導的性能突破

5G基站射頻模塊、微波雷達、醫療影像設備等高端高頻場景,對陶瓷板信號傳輸損耗、高頻特性有極致要求,對應的陶瓷板線寬線距要求呈現“超精細、高均勻、低偏差”特征。該場景核心選擇薄膜工藝或DPC工藝的氮化鋁陶瓷板,陶瓷板線寬線距要求低至0.02-0.05mm,部分高頻場景甚至要求達到5-10μm的精度級別。

在5G Massive MIMO天線的PA芯片封裝中,陶瓷板需實現24GHz毫米波信號低損耗傳輸,陶瓷板線寬線距要求的精度直接影響信號阻抗匹配與衰減程度。具體要求線寬偏差控制在±2μm以內,線距均勻性誤差不超過3%,同時線路表面粗糙度需≤0.2μm,以減少信號集膚效應帶來的損耗。此類場景的陶瓷板線寬線距要求不僅是尺寸精度把控,更是對信號傳輸性能的直接保障,任何微小偏差都可能導致通信質量顯著下降。

2.4 高功率極端場景:承載能力優先的特殊要求

新能源汽車BMS、SiC功率模塊、航空航天功率器件等高功率極端場景,對陶瓷板電流承載能力與抗極端環境能力要求苛刻,對應的陶瓷板線寬線距要求以“寬線寬、大線距、高結合強度”為核心。該場景主流采用AMB工藝的氮化鋁或氮化硅陶瓷板,陶瓷板線寬線距要求為線寬不小于0.2mm、線距不小于0.15mm,部分高功率模塊甚至要求線寬達到0.5mm以上。

在新能源汽車SiC功率模塊中,陶瓷板需承載數百安培峰值電流,其線寬設計需確保每毫米線寬承載電流不低于10A,對應的陶瓷板線距要求需滿足高壓絕緣標準(通常≥2kV/mm),避免振動、高溫、濕度循環等極端環境下發生短路故障。此類場景的陶瓷板線寬線距要求還需結合金屬線路與陶瓷基板的結合強度,要求剝離強度≥25N/mm,確保熱震循環(-40℃至150℃循環1000次)后線路無開裂、脫落現象。

三、陶瓷板線寬線距的精準控制策略:從設計到檢測的全流程保障

滿足嚴苛的陶瓷板線寬線距要求,并非單一環節的努力,而是需要從設計、工藝、檢測三個維度構建全流程控制體系,將精度要求貫穿于陶瓷板制備的每一個環節,確保最終產品符合技術規范。

3.1 設計階段:基于場景需求的精準建模

設計是控制陶瓷板線寬線距要求的源頭,需結合應用場景性能需求、所選材料特性與工藝精度極限,進行精準建模與仿真。首先需根據額定電流、工作頻率、散熱需求確定陶瓷板線寬線距的基礎尺寸,例如高頻場景需通過電磁仿真驗證線寬線距對信號阻抗的影響,高功率場景需通過熱仿真確保線寬設計滿足散熱要求。

同時,設計階段需預留合理工藝冗余,根據所選工藝的偏差范圍設定陶瓷板線寬線距的尺寸公差,例如薄膜工藝的線寬公差可設定為±2μm,厚膜工藝則設定為±5%。此外,還需考量線路布局合理性,避免密集線路區域因工藝擴散導致線距偏差,通過優化線路間距分布,降低陶瓷板線寬線距的精度控制難度。

3.2 工藝階段:全流程的精度把控

工藝執行是實現陶瓷板線寬線距要求的核心環節,不同工藝需針對性采取精度控制措施。對于厚膜印刷工藝,需嚴格控制絲網目數(200-400目)、漿料粘度(10000-20000mPa·s)與印刷壓力(0.1-0.3MPa),避免漿料擴散導致線寬偏大、線距偏小;燒結過程需精確控制溫度曲線,防止高溫導致陶瓷基板變形,進而影響陶瓷板線寬線距的尺寸精度。

對于薄膜工藝與DPC工藝,光刻與蝕刻環節是控制陶瓷板線寬線距精度的關鍵。需采用高精度光刻設備(曝光精度≤1μm),嚴格控制光刻膠涂覆厚度(均勻性誤差≤5%)與曝光時間,確保線路圖案精準轉移;蝕刻過程需優化蝕刻液濃度、溫度與蝕刻時間,避免過度蝕刻導致線寬偏小或線路邊緣不規則。同時,磁控濺射環節需控制沉積速率與真空度,確保金屬薄膜的均勻性與附著強度,為陶瓷板線寬線距的精度控制奠定基礎。

3.3 檢測階段:高精度的量化驗證

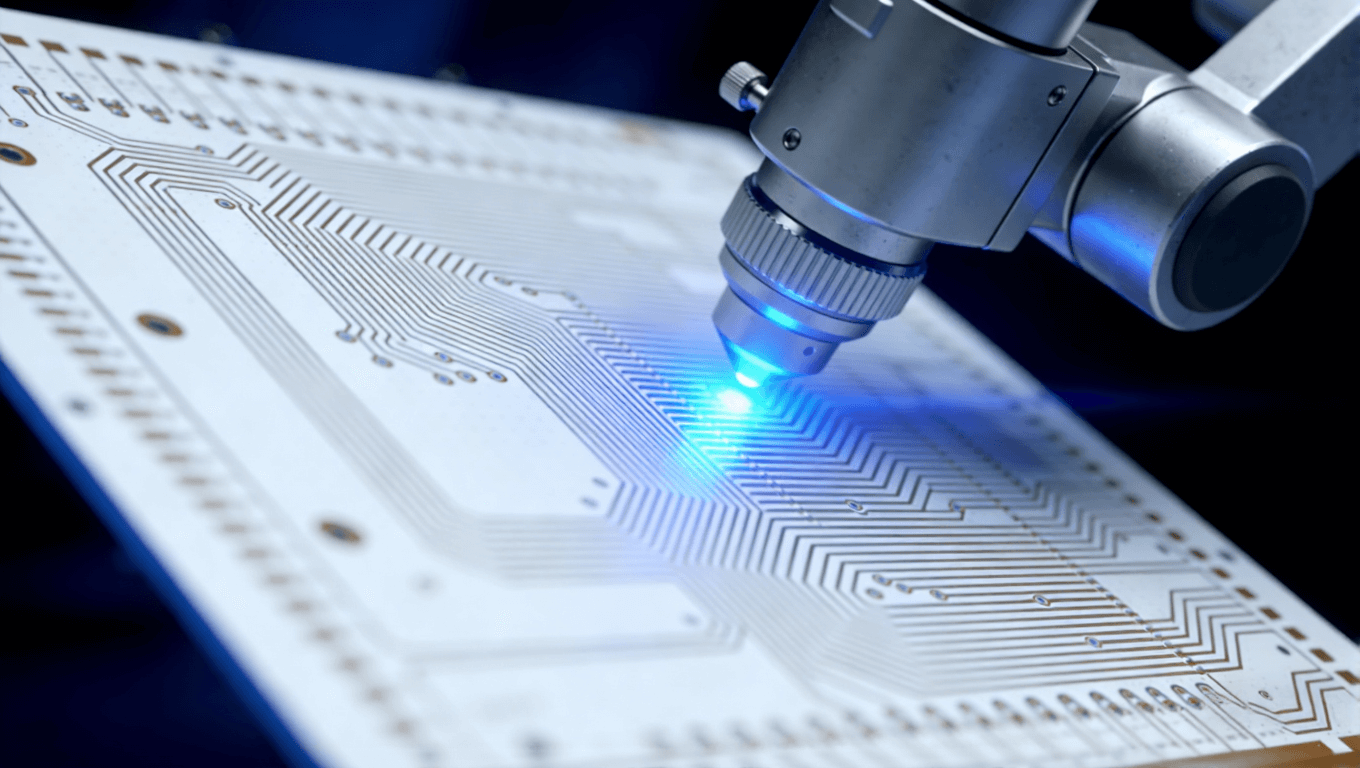

檢測是保障陶瓷板線寬線距要求落地的最終環節,需采用高精度檢測設備實現量化驗證,避免不合格產品流入下游。對于線寬線距≥0.05mm的常規產品,可采用光學顯微鏡(測量精度≤1μm)檢測,重點驗證陶瓷板線寬線距的尺寸偏差與均勻性;對于線寬線距<0.05mm的精細線路,則需采用掃描電子顯微鏡(SEM)或激光共聚焦顯微鏡,實現納米級精度的陶瓷板線寬線距測量。

除尺寸檢測外,還需結合應用場景需求進行性能驗證,例如高頻場景需檢測線路阻抗一致性,高功率場景需進行電流承載能力與熱循環可靠性測試。通過“尺寸檢測+性能驗證”的雙重保障,確保陶瓷板線寬線距不僅滿足尺寸要求,更能適配實際應用中的性能需求。

陶瓷板線寬線距要求,是連接技術與應用的核心橋梁,更是平衡精度與性能的工程藝術。從通用場景的毫米級精度到高端領域的微米級要求,每一個陶瓷板線寬線距數值的設定,都蘊含著對材料特性、工藝能力與應用需求的深刻理解。在電子技術持續迭代的今天,精準把控陶瓷板線寬線距要求,不僅是陶瓷板企業提升核心競爭力的關鍵,更是推動高端電子設備性能突破的重要支撐。唯有將精度意識貫穿于設計、工藝、檢測全流程,才能讓陶瓷板在更多高端場景中實現性能突圍,充分綻放技術價值。