“項目卡殼第3天了,常規鋁基板厚度超標,換了兩家供應商的超薄款,要么散熱不穩定導致LED芯片結溫超標20℃,要么報價要等2天,根本趕不上研發節點!”這是上周一位汽車電子客戶找到我們時的焦急訴求。在消費電子輕薄化、汽車電子集成化的趨勢下,超薄1.0mm鋁基板成為解決“散熱+空間”雙重難題的核心部件,但選型不當或供應商實力不足,往往會讓項目陷入延誤、返工的困境。據行業數據顯示,超過40%的超薄鋁基板項目故障,源于對厚度公差、散熱性能的把控不足,以及供應商響應滯后導致的問題無法及時解決。本文將從痛點解析、技術原理、實戰案例到選型指南,全方位幫你搞定超薄1.0mm鋁基板,更有30分鐘快速報價、24小時技術支持等核心服務,助力項目高效落地。

一、直擊行業痛點:超薄1.0mm鋁基板選型的4大核心風險

在超薄1.0mm鋁基板的應用場景中,無論是LED照明、汽車電子還是消費電子,你大概率會遇到以下痛點,這些問題不僅影響產品性能,更可能導致項目延期、成本超支:

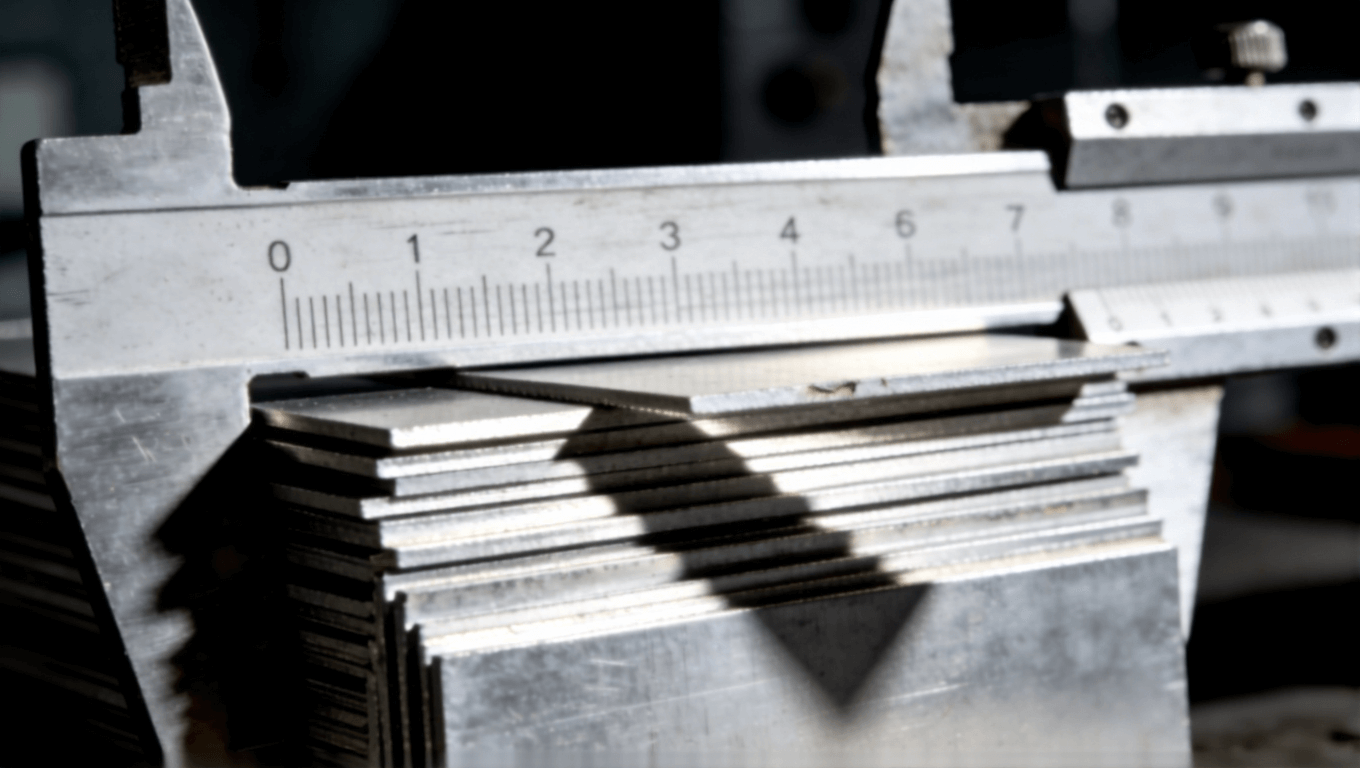

1. 厚度精度不達標,裝配錯位風險高

超薄1.0mm鋁基板對厚度公差要求極高,根據GB/T 36476-2018標準,1.0mm鋁基板的1級公差需控制在±0.09mm內。但部分小廠因設備精度不足,實際交付產品公差可達±0.2mm,直接導致后續裝配時與外殼、其他元器件干涉,甚至出現短路風險。曾有客戶因供應商交付的基板厚度偏差過大,批量返工損失超過10萬元。

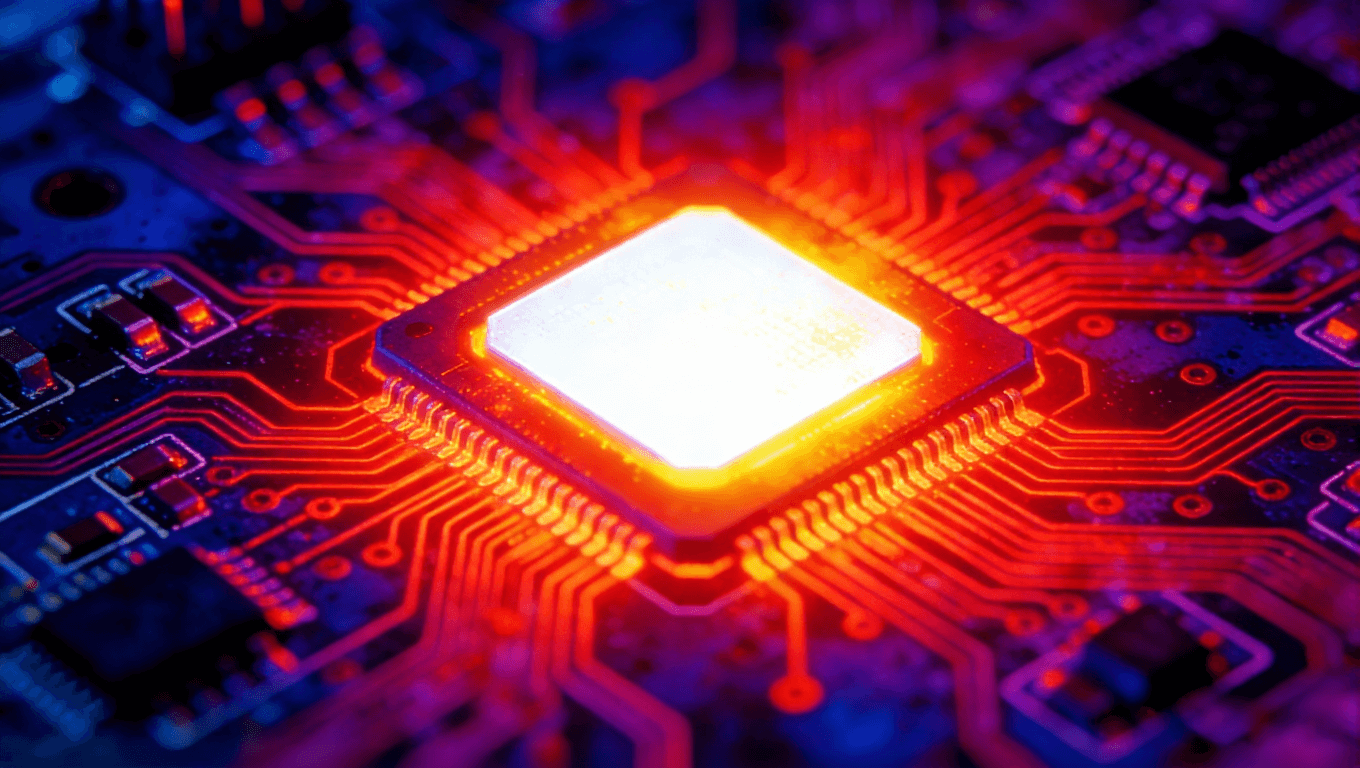

2. 散熱性能衰減,核心器件壽命驟減

超薄結構易導致散熱路徑縮短,若絕緣層材料選型不當或壓合工藝不達標,會使熱導率大幅下降。比如在50W LED照明場景中,合格的超薄1.0mm鋁基板可將芯片結溫控制在70℃以下,而劣質產品結溫會超過110℃,導致LED芯片壽命縮短50%以上。尤其在汽車電子的高溫環境中,散熱失效還可能引發安全隱患。

3. 制程穩定性差,良率低且交付延遲

超薄1.0mm鋁基板在脫脂清洗、絕緣層壓合等環節極易出現翹曲、氣泡、毛刺等缺陷。小廠缺乏嚴格的質量控制體系,良率通常不足85%,而行業優質水平可達95%以上。更關鍵的是,部分供應商無快速響應機制,報價需1-2天,工程疑問反饋滯后,直接拖慢研發和量產節奏。

4. 技術支持缺失,定制化需求無法滿足

不同應用場景對超薄1.0mm鋁基板的表面處理、導熱等級要求不同,如汽車電子需耐鹽霧、抗振動,5G設備需低介電常數。但很多供應商缺乏專業技術團隊,無法提供定制化解決方案,甚至在項目出現問題后,售后響應不及時,導致問題長期無法解決。

二、深度解析:超薄1.0mm鋁基板的技術原理與核心工藝

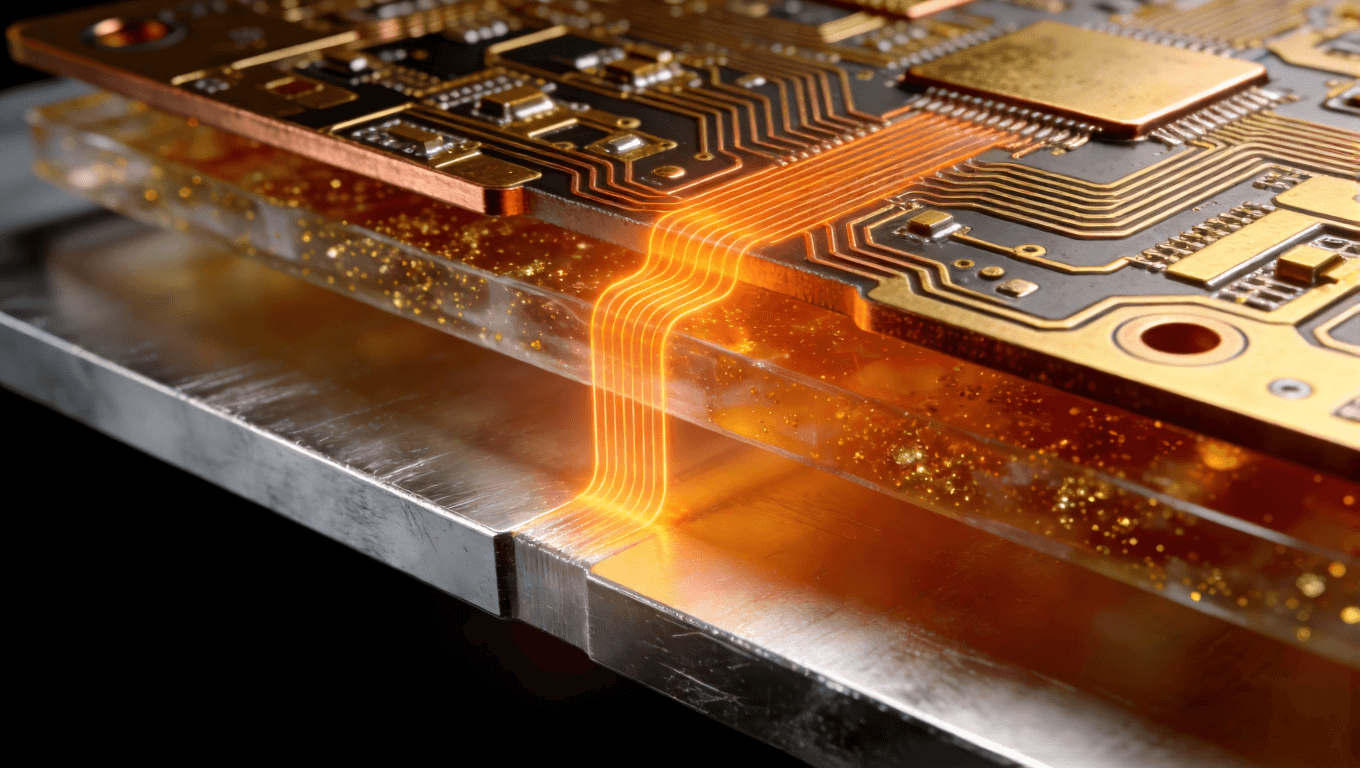

要避開上述坑,首先需理解超薄1.0mm鋁基板的技術邏輯。其核心優勢源于“鋁基-絕緣層-銅箔”的三明治結構,通過精密工藝實現“輕薄化”與“高散熱”的平衡,具體技術細節如下:

1. 核心技術原理:散熱與輕薄的平衡之道

超薄1.0mm鋁基板的底層鋁基選用6061或5052型號鋁合金,熱導率可達180-200W/(m·K),是傳統FR-4基板的900倍以上,為散熱提供核心支撐。中間的絕緣層是技術關鍵,我們采用陶瓷填充環氧樹脂材料,厚度控制在80-100μm,既保證擊穿電壓≥2.5kV/mm,又能實現2.0-3.0W/(m·K)的高導熱系數,讓熱量快速穿透傳遞至鋁基。頂層銅箔根據需求選用1oz-3oz規格,通過蝕刻工藝形成電路,兼顧導電性能與散熱輔助功能。這種結構使超薄1.0mm鋁基板在滿足1.0mm輕薄需求的同時,熱阻可控制在1.0℃·in/W以內,完美適配高功率、小空間場景。

2. 關鍵工藝流程與質量控制點

超薄1.0mm鋁基板的制程難度遠高于常規基板,每一步都需嚴格把控參數,我們的核心工藝及控制標準如下:

? 脫脂清洗:將鋁基材裁剪至設計尺寸(偏差≤±0.5mm),放入5%-8%濃度的NaOH溶液(50-60℃)浸泡5-10分鐘,去除油污與沖壓殘留;后續用去離子水清洗(電導率<10μS/cm),避免堿液殘留影響后續壓合效果。

? 絕緣層涂覆與壓合:這是決定散熱性能的核心環節。我們采用輥涂工藝將陶瓷環氧絕緣膠均勻涂覆在鋁基表面,厚度偏差控制在±5μm;預烘(100-120℃,20-30分鐘)后,與銅箔一同放入熱壓機,設置參數:溫度160-180℃(升溫速率5-10℃/min),壓力20-30kg/cm2,時間60-90分鐘,每15分鐘卸壓一次排氣,確保絕緣層無氣泡(氣泡直徑<0.1mm)。

? 表面處理與外形加工:根據應用場景選擇鍍錫(Sn厚度2-5μm)、OSP等表面處理方式;采用激光切割(精度±0.1mm)加工外形,去除邊緣毛刺(高度<0.05mm);鉆孔環節用數控鉆床保證孔徑偏差±0.05mm,孔壁銅厚≥20μm。

? 成品檢測:每批次產品需通過10項核心指標檢測,包括絕緣電阻≥1013Ω(常溫常濕)、剝離強度≥1.5N/mm、耐焊性(260℃焊錫10秒無脫落)、尺寸穩定性(150℃烘烤2小時,變化率≤±0.1%)等,確保性能達標。

三、實戰案例:超薄1.0mm鋁基板的成功應用(附量化數據)

以下兩個真實案例,帶你直觀感受超薄1.0mm鋁基板的應用價值,以及我們的服務優勢如何助力項目落地:

案例1:汽車電子BMS模塊——解決輕薄化與高溫散熱難題

客戶需求:某新能源汽車企業需為BMS(電池管理系統)開發超薄1.0mm鋁基板,要求厚度公差±0.09mm,在85℃環境下熱導率≥2.0W/(m·K),且需通過-40℃至120℃高低溫循環測試,項目周期緊張,需3天內完成打樣確認。

服務過程:客戶提交需求后,我們的工程師60分鐘內完成方案評估,30分鐘內給出精準報價;針對汽車電子的高溫、抗振動需求,我們優化絕緣層材料為耐候性環氧樹脂,采用鉻酸鹽處理鋁基增強抗腐蝕能力;打樣階段安排專屬工程師全程跟進,24小時響應客戶的工藝調整疑問。

項目成果:交付的超薄1.0mm鋁基板厚度公差控制在±0.06mm,熱導率達2.5W/(m·K),高低溫循環100次后絕緣電阻≥1012Ω,剝離強度下降<15%,完全滿足車規要求;打樣周期僅2天,助力客戶提前1周完成研發驗證,批量生產良率達99.2%,較客戶之前合作的供應商提升12個百分點。

案例2:LED超薄面板燈——兼顧散熱與成本優化

客戶需求:某照明企業開發18W超薄面板燈,需超薄1.0mm鋁基板實現燈具厚度≤8mm,要求整燈工作溫度≤60℃,光衰率1000小時≤3%,同時控制成本。

服務過程:我們的技術團隊24小時內完成現場技術對接,結合LED面板燈的散熱需求,優化電路布局,采用半蝕刻工藝保留0.4mm寬銅條作為輔助散熱通道,提升散熱面積30%;在保證性能的前提下,選用性價比更高的鍍錫表面處理方案,30分鐘內給出優化后的報價方案。

項目成果:應用我們的超薄1.0mm鋁基板后,整燈厚度控制在7.2mm,工作溫度穩定在55℃,1000小時光衰率僅2.2%,遠優于行業8%的標準;批量采購成本較客戶原方案降低15%,同時我們保障批量交付周期≤7天,助力客戶快速搶占市場,該產品上市后銷量提升30%。

四、PCB項目最常見的8個疑問解答

結合大量項目經驗,我們整理了超薄1.0mm鋁基板項目中最常見的8個疑問,幫你快速消除疑慮:

1. 超薄1.0mm鋁基板的厚度公差能做到多少?是否符合國標?

我們的超薄1.0mm鋁基板嚴格遵循GB/T 36476-2018標準,1級公差可穩定控制在±0.06mm,優于國標±0.09mm的要求,完全滿足精密裝配需求。

2. 不同應用場景該如何選擇超薄1.0mm鋁基板的導熱等級?

常規LED照明場景選用2.0-3.0W/(m·K)即可;汽車電子、高功率設備建議選用3.0-4.0W/(m·K)的高導熱型號;高頻電路場景需搭配介電常數≤4@1MHz的專用絕緣層材料。

3. 提交需求后,多久能拿到報價?需要提供哪些資料?

對于標準制程內的超薄1.0mm鋁基板需求,你只需提供Gerber文件、材質要求、批量數量,我們可在5-30分鐘內給出精準報價;特殊定制需求也可在1小時內完成初步報價評估。

4. 工程疑問提交后,多久能得到響應?

我們實行工程師早晚輪班制度,確保60分鐘內響應所有工程疑問,無論是方案優化、工藝調整還是問題排查,都能快速對接專業技術人員。

5. 超薄1.0mm鋁基板的打樣周期和批量交付周期分別是多久?

標準規格打樣周期24-48小時,特殊定制打樣3-5天;批量訂單(≤1000㎡)交付周期7-10天,急單可加急至5天內交付。

6. 產品出現質量問題該如何處理?

我們承諾產品質保期內出現質量問題,24小時內給出解決方案,可選擇退換貨、返工或補償,同時安排技術團隊復盤問題根源,避免后續重復出現。

7. 能否提供定制化的超薄1.0mm鋁基板解決方案?

可以。我們擁有50人規模的研發團隊,可根據你的應用場景(如高溫、高濕、抗腐蝕等)定制絕緣層材料、表面處理方式、外形結構,24小時內給出定制方案。

8. 如何保障批量生產的一致性?

我們采用數字化智造平臺,通過MES系統實現全流程數據追溯,關鍵工序精度達0.1mm;每批次產品都進行抽樣檢測,良率穩定在99%以上,確保批量生產的一致性。

五、超薄1.0mm鋁基板選型指南與行業趨勢

1. 選型3大核心步驟,避免踩坑

? 明確場景需求:先確定應用場景的溫度范圍、功率密度、裝配空間,比如汽車電子需重點關注耐高低溫、抗振動,LED照明需關注散熱和光衰。

? 確認關鍵參數:根據場景需求確定厚度公差、導熱系數、表面處理方式、銅箔厚度等核心參數,可參考GB/T 36476-2018標準核對參數合理性。

? 考察供應商實力:優先選擇具備快速報價、及時工程響應、全流程質量控制能力的供應商,避免因服務滯后影響項目進度。

2. 行業趨勢:超薄化、高導熱、定制化成主流

隨著消費電子輕薄化、汽車電子電動化、5G通信高頻化的發展,超薄1.0mm鋁基板的需求正以每年15%的復合增長率攀升。未來趨勢將集中在三個方向:一是厚度進一步輕薄化,逐步向0.8mm、0.6mm突破;二是導熱性能升級,高導熱型號(≥4.0W/(m·K))需求增加;三是定制化場景深化,如醫療設備、太空設備等特殊環境的專用基板。我們已提前布局相關技術研發,可滿足未來各類高端需求。

六、選擇我們:3大核心價值,助力項目高效落地

在超薄1.0mm鋁基板項目中,選擇一家靠譜的供應商,能讓項目效率提升50%以上。我們憑借3大核心優勢,成為2000+企業的長期合作伙伴:

1. 極速響應,不耽誤項目進度

我們承諾30分鐘快速報價,標準需求5-30分鐘內精準回復;60分鐘工程響應,早晚輪班工程師確保疑問快速對接;24小時技術支持,無論何時遇到PCB相關問題,都能隨時獲取專業解答,徹底解決“響應慢、等待久”的行業痛點。

2. 精密制造,保障產品可靠性

我們擁有數字化智造平臺,關鍵設備精度達0.01mm,嚴格遵循GB/T 36476-2018標準生產,超薄1.0mm鋁基板良率穩定在99%以上;全流程10項核心指標檢測,確保每一批產品都符合性能要求,避免因質量問題導致返工、延誤。

3. 定制能力,適配多元場景需求

50人研發團隊可針對汽車電子、LED照明、5G通信等不同場景,定制超薄1.0mm鋁基板解決方案,從材料選型、工藝優化到結構設計,全程專業指導;同時通過規模化采購與精益生產,將定制成本控制在合理范圍,實現“定制化品質,標準化價格”。

選擇我們,不僅能獲得高品質的超薄1.0mm鋁基板,更能享受全流程的高效服務,讓你的項目研發周期縮短30%,批量生產成本降低15%,徹底規避選型、生產、交付中的各類風險。立即郵件至sales@ipcb.cn,提交你的需求,體驗30分鐘快速報價;若有工程疑問,可直接附上Gerber文件,我們60分鐘內安排工程師給出專業解答。期待與你攜手,讓每一個超薄化、高散熱的PCB項目都能高效落地!